原子团簇尺寸对Al-Cu-Mg合金疲劳过程中滑移带形成及裂纹扩展行为的影响

2023-08-24刘梦秦梦黎柏松刘志义

刘梦, 秦梦黎, 柏松, 刘志义

(1. 萍乡学院材料与化学工程学院,江西 萍乡337055; 2. 中南大学材料科学与工程学院, 长沙 410083)

Al-Cu-Mg 系铝合金具有密度低、强度高、加工性能好及焊接性能良好等综合性能,长期以来被广泛用于航空航天和军事工业领域,主要用以制造导弹、大型运输机以及战斗机等的内部结构件以及蒙皮材料[1-3]。随着航空航天领域的不断发展,在保证铝合金材料高强高韧的前提下,对其抗疲劳损伤性能提出了更高的要求。因此,通过优化合金成分设计、加工工艺以及热处理工艺等方法提高铝合金的抗疲劳损伤性能,是目前铝合金发展的重要方向[4-8]。

作为一种可热处理强化合金,Al-Cu-Mg 系铝合金的时效析出相对其抗疲劳损伤性能有重大影响。大量研究表明欠时效态Al-Cu-Mg 合金的主要析出物是原子团簇[9-14],RINGER 等[11]研究了位于α + S 相区的 Al-Cu-Mg 合金在人工时效过程中的团簇硬化效应,并提出时效初期合金硬度增加可能与小尺寸溶质原子团簇的形成有关。STARINK 等[13-14]研究表明,模量强化是原子团簇硬化效应的重要途径之一。但是溶质原子团簇大小和体积分数对疲劳性能的影响在RINGER[11]和STARINK 等[13-14]的研究中尚未得到证实。BRAY 等[15]在对Al-Cu-Mg 系铝合金的研究中发现,短时人工时效处理可以获得比T351 状态更优异的抗疲劳损伤性能,这种优异的抗疲劳损伤性能主要与经过人工欠时效处理后合金中较大尺寸的共格原子团簇有关。原子团簇的存在可以增加裂纹扩展的阻力,使其路径更为曲折,消耗更多的能量,并且由于原子团簇能够被位错反复切割,裂纹尖端位错可逆运动以及裂纹闭合效应等原因,使其具有更低的疲劳裂纹扩展速率[16-19]。但不同尺寸溶质原子团簇对疲劳裂纹扩展行为的影响并不清楚。因此,本文研究了4 种不同状态Al-Cu-Mg 合金的微观组织与疲劳长短裂纹的扩展行为,这对揭示Al-Cu-Mg 合金中原子团簇尺寸和数量密度对疲劳过程中的滑移带形成以及裂纹扩展行为的影响,以及降低合金的疲劳裂纹扩展速率具有重要意义。

1 实验部分

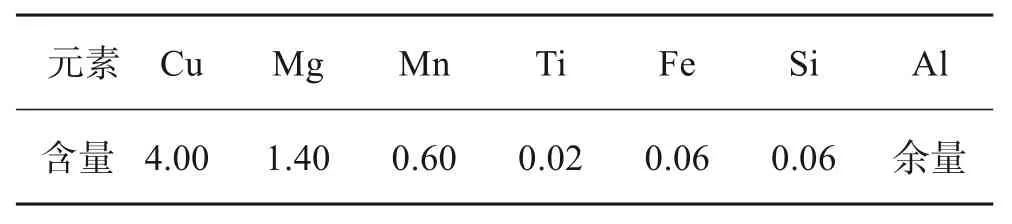

实验所用2 mm厚2524合金板材化学成分见表1。将合金试样在495 ℃固溶1 h 后水淬,经3%预拉伸后自然时效至T351 态;相应人工欠时效态是固溶后在170 ℃下时效不同时间(0.5 h、 1 h、 8 h)。将T351、170 ℃/0.5 h、170 ℃/1 h 和170 ℃/8 h 态合金板材制备成C(T)紧凑拉伸疲劳试样,C(T)疲劳试样沿板材L-T向取样(B×L×W=2 mm×47.5 mm×45.6 mm)。各状态疲劳试样表面抛光后,进行疲劳裂纹扩展(FCP)速率试验(f=10 Hz,R=0.1)。采用Quanta-200扫描电镜观察疲劳试样在近门槛区(ΔK=15 MPa·m0.5)和疲劳裂纹稳态扩展区(ΔK=25 MPa·m0.5)的滑移带形成和裂纹扩展路径形貌。针对T351、170 ℃/0.5 h、170 ℃/1 h 和170 ℃/8 h 态试样,采用透射电镜(TEM)和三维原子探针(3DAP),对比分析原子团簇、S′相与FCP 行为的内在联系。TEM 实验在Tecnai G220 透射电镜上进行。3DAP 试样在LEAP 3000HR 分析机上进行实验,数据经IVAS 软件进行可视化处理、定量计算并输出最终结果。

表1 2524铝合金主要化学成分Table 1 Main chemical composition of the 2524 alloy单位:%(质量分数)

2 结果与讨论

2.1 合金的显微组织

图1所示为2524合金T351、170 ℃/0.5 h、170 ℃/1 h 和170 ℃/8 h 态试样的明场像及衍射花样。从图1(a)中可以观察到T351 态合金的微观组织主要是由位错环和螺旋位错线组成的,并有少量的含Mn相,相应的选区电子衍射斑点中也没有出现明显的衍射斑点和散射芒线,说明T351 态合金中并不具有明显结构的析出相。在图1(b)的明场像中只能观察到粗大的含Mn相,但是从其对应的选区衍射花样中可以看到,在基体斑1/2{220}α位置附近沿<001>α方向有衍射芒线出现,说明合金在170 ℃时效0.5 h后,基体中开始出现GPB 区。图1(c)与图1(b)显示的明场像及衍射花样都没有很大差别,仍然只能观察到代表GPB区的衍射芒线。图1(d)中的明场像中可以观察到在富锰相周围出现了极少的针状析出相,相应的衍射花样中代表GPB 区的衍射芒线更为明显,说明合金在170 ℃时效8 h 后,基体中存在大量的GPB区,且开始析出S′相。

图1 不同时效态2524合金微观组织结构的TEM明场像及对应的选区电子衍射花样,入射电子束接近<100>α晶带轴:(a) T351;(b) 170 ℃/0.5 h;(c) 170 ℃/1 h;(d) 170 ℃/8 hFig.1 TEM bright field( BF) images and corresponding selected area electron diffraction( SAED)patterns of the 2524 alloy in various aging conditions, the electron beam close to <100>α:(a) T351;(b) 170 ℃/0.5 h;(c) 170 ℃/1 h;(d) 170 ℃/8 h

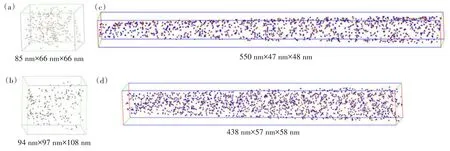

图2 所示为T351、170 ℃/0.5 h、170 ℃/1 h 和170 ℃/8 h 态试样中原子团簇的3DAP 分布图,蓝色和黄色小点分别代表Mg原子和Cu原子,4张图片中均能观察到原子团簇的存在。各状态合金微观组织中分析区内不同尺寸原子团簇的数量密度统计结果如图3所示,由于Cu-Mg原子团簇一般被认为是GPB区的先驱体[10],故而本文并未将Cu-Mg 原子团簇和GPB 区特意区分开来。本文中,含有大于100 个原子的GPB 区被认为是大尺寸的Cu-Mg 原子团簇。由图3(a)可见,T351 态试样中的小尺寸原子团簇较多,随着时效时间延长,大尺寸原子团簇增多。其中,170 ℃/1 h 和170 ℃/8 h 态试样中的50~200 个原子的团簇最多,T351态试样中的小于100个原子的团簇最多。各状态试样中原子团簇的原子百分比的分布规律与其数量密度分布相似,如图3(b)所示。

图2 不同时效态2524合金试样微观组织中典型粒子的3DAP分布:(a) T351;(b) 170 ℃/0.5 h;(c) 170 ℃/1 h;(d) 170 ℃/8 hFig.2 3DAP analysis of selected particles in the 2524 alloy microstructure at various aging conditions :(a) T351;(b) 170 ℃/0.5 h;(c) 170 ℃/1 h;(d) 170 ℃/8 h

图3 不同时效态2524合金中不同尺寸原子团簇的数量密度(a)及其所占百分比(b)的分布示意Fig.3 Number density (a) and the percentage plots (b) of atomic clusters in the 2524 alloy at various aging conditions

2.2 FCP速率试验

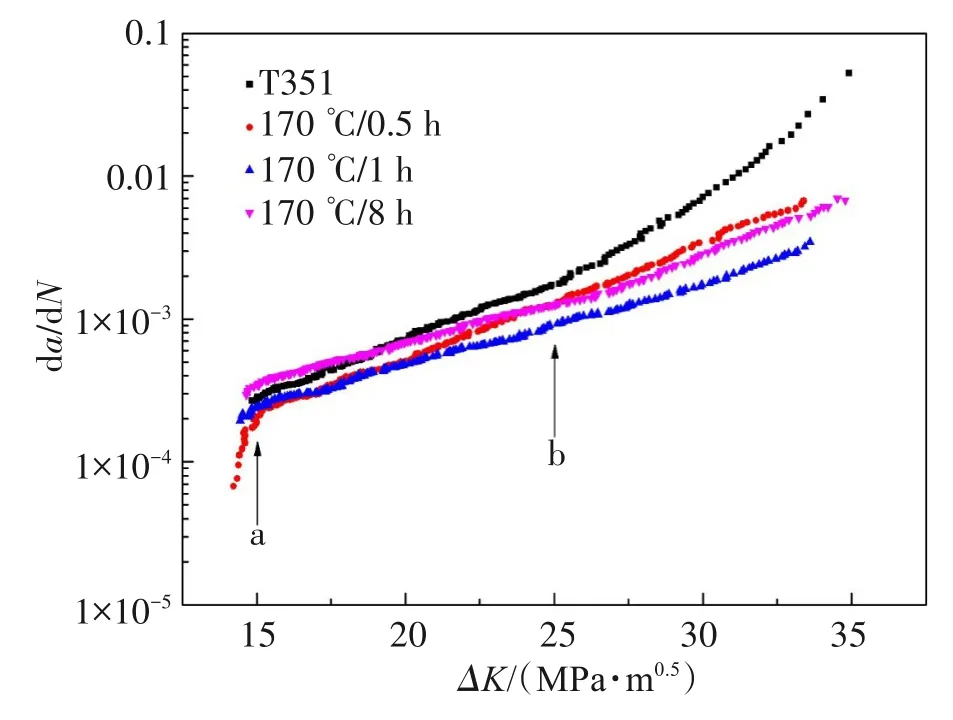

图4所示为不同状态合金L-T 向的疲劳裂纹扩展(FCP)速率曲线。在ΔK=15 MPa·m0.5下的近门槛区,170 ℃/8 h 态合金的FCP 速率较高,T351 态的FCP 处于中间值,而170 ℃/0.5 h 和170 ℃/1 h 态的FCP 速率较低。在稳态扩展区(15 MPa·m0.5<ΔK<25 MPa·m0.5)和瞬断区(ΔK>25 MPa·m0.5),T351态的FCP 速率高于人工时效态,而170 ℃/1 h 态的FCP 速率要低于其他两种人工时效态合金。综合来看,170 ℃/1 h态合金体现出较好的FCP抗力。

图4 不同时效态2524合金的疲劳裂纹扩展速率曲线Fig.4 Fatigue crack propagation rates of the 2524 alloy in various aging conditions

早期VASUDEVAN 等[20]研究提出,在疲劳扩展Paris 区阶段,疲劳裂纹扩展速率与应力强度因子有关,且提出了以下的表达式:da/dN≈β(ΔK)2/σE。其中E为平面应变中的弹性模量,σ为循环屈服强度,β是与屈服强度及循环应变硬化指数有关的函数,从这个表达式中可以看出,应力强度因子ΔK值一定时,合金的疲劳裂纹扩展速率与循环屈服强度成反比。但是,这里提到的循环屈服强度并不能简单的用合金的屈服强度来代替,这是因为疲劳过程中裂纹尖端的塑性变形区内强烈的循环塑性变形导致微观组织结构发生演变。BAI 等[21]比较了疲劳裂纹尖端区域和原始组织的硬度变化,发现疲劳过程中产生的高密度位错以及位错与原子团簇之间的交互作用引起疲劳裂纹尖端塑性变形区内的循环硬化现象,并且存在Cu-Mg 原子团簇溶解导致的循环软化效应。原子团簇的尺寸在被位错切割时会逐渐减小,当其尺寸小于其形核的临界值时会完全回溶到基体中[20],较大尺寸的原子团簇更难完全回溶。因此合金内含有更大尺寸的原子团簇的时效状态具有更高的循环硬化效应和较低的疲劳裂纹扩展速率。另外,在Al-Cu-Mg 合金中,Cu-Mg 原子团簇会在经历循环塑性变形时被位错反复切割从而逐渐发生回溶,一般认为这种原子团簇的回溶过程是一个扩散控制的过程[22]。溶质原子扩散的激活能包括溶质原子运动的激活能以及额外的空位能[23],在同样的空位环境下,很明显大尺寸原子团簇回溶所需的扩散激活能高于小尺寸原子团簇,所以,大尺寸原子团簇更加难以发生回溶。因此,含有更大尺寸的Cu-Mg 原子团簇的试样具有更高的抗疲劳裂纹扩展性能。由图3 可知,170 ℃/1 h 态和170 ℃/8 h 态合金中较大尺寸原子团簇(含大于50 个原子)的数量密度高于170 ℃/0.5 h态,所以,在疲劳裂纹扩展Paris 区,170 ℃/1 h 态和170 ℃/8 h 态合金具有比170 ℃/0.5 h 态合金更高的抗疲劳裂纹扩展性能。另外,由于S'相是一种与基体半共格的且不可被位错切过的粒子,所以可动位错一般会绕过而不是切过S'相继续往前运动。这种位错绕过运动一般不可逆,位错平面可逆滑移的减少无疑会降低合金的疲劳裂纹扩展抗力。尽管170 ℃/1 h 态和170 ℃/8 h 态合金中Cu-Mg 原子团簇的尺寸和数量密度都没有很大的差别,但是由TEM明场像可以观察到,170 ℃/8 h态合金中存在S'相,因此,170 ℃/8 h态合金的疲劳裂纹扩展抗力低于170 ℃/1 h态合金。

2.3 疲劳裂纹扩展形貌

图5—图8 显示了不同状态疲劳试样在ΔK=15 MPa·m0.5下(图4 箭头a 所示)的近门槛区的裂纹扩展形貌。T351 态试样的疲劳裂纹绝大部分沿滑移带扩展,如图5(a)、图5(b)所示,也有少部分裂纹在滑移带的诱导下发生了偏转,如图5(c)、图5(d)所示。3DAP 结果显示,T351 态试样中主要是小尺寸的原子团簇。尽管不会完全阻碍位错滑移形成位错塞积,但之前的研究表明,小尺寸原子团簇的模量强化及有序强化效应都较小,对位错往复滑移的阻碍较小[24],由此大部分裂纹段沿滑移带扩展(如图5 所示),表现出较大的裂纹扩展速率(见图4)。

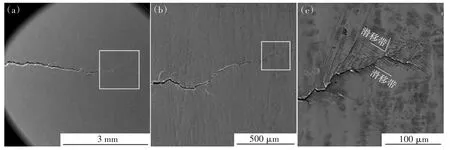

图5 T351态合金在ΔK=15 MPa·m0.5的近门槛区疲劳裂纹扩展的SEM形貌,主裂纹扩展方向从上到下Fig.5 SEM micrographs characterizing the fatigue crack propagation behavior of T351 tempered sample in near-threshold regime at the ΔK of 15 MPa·m0.5, the fatigue crack propagated from top to bottom

图6 和图7 显示,170 ℃/0.5 h 和170 ℃/1 h 状态试样的裂纹,在近门槛区并未严格沿滑移带扩展。即使在某些区域中的裂纹大致与滑移带平行,其断口也是粗糙不平,如图6(c)、图7(c)所示。这种粗糙不平的断裂面显然可以诱导疲劳裂纹的闭合,降低疲劳裂纹扩展速率[25-26],表现出类似于高ΔK状态下的长裂纹扩展行为,这导致了最低的裂纹扩展速率。比较图5—图7 可以看出,随时效时间延长,滑移带明显减少。相对于T351 状态,在170 ℃/0.5 h、170 ℃/1 h 状态的试样中,形成的原子团簇尺寸较大,其可以被位错切割,不会引起位错塞积和应力集中,但需要消耗较大的外力和能量。而且其裂纹没有严格沿滑移带扩展,其断裂面也非常粗糙,显示出裂纹稳态扩展状态下才具有的粗糙度诱导的裂纹闭合效应。最终表现出较低的裂纹扩展速率。

图6 170 ℃/0.5 h态合金在ΔK=15 MPa·m0.5的近门槛区疲劳裂纹扩展的SEM形貌,主裂纹扩展方向从上到下Fig.6 SEM micrographs characterizing the fatigue crack propagation behavior of 170 ℃/0.5 h tempered sample in nearthreshold regime at the ΔK of 15 MPa·m0.5, the fatigue crack propagated from top to bottom

图7 170 ℃/1 h态合金在ΔK=15 MPa·m0.5的近门槛区疲劳裂纹扩展的SEM形貌,主裂纹扩展方向从上到下Fig.7 SEM micrographs characterizing the fatigue crack propagation behavior of 170 ℃/1 h tempered sample in nearthreshold regime at the ΔK of 15 MPa·m0.5, the fatigue crack propagated from top to bottom

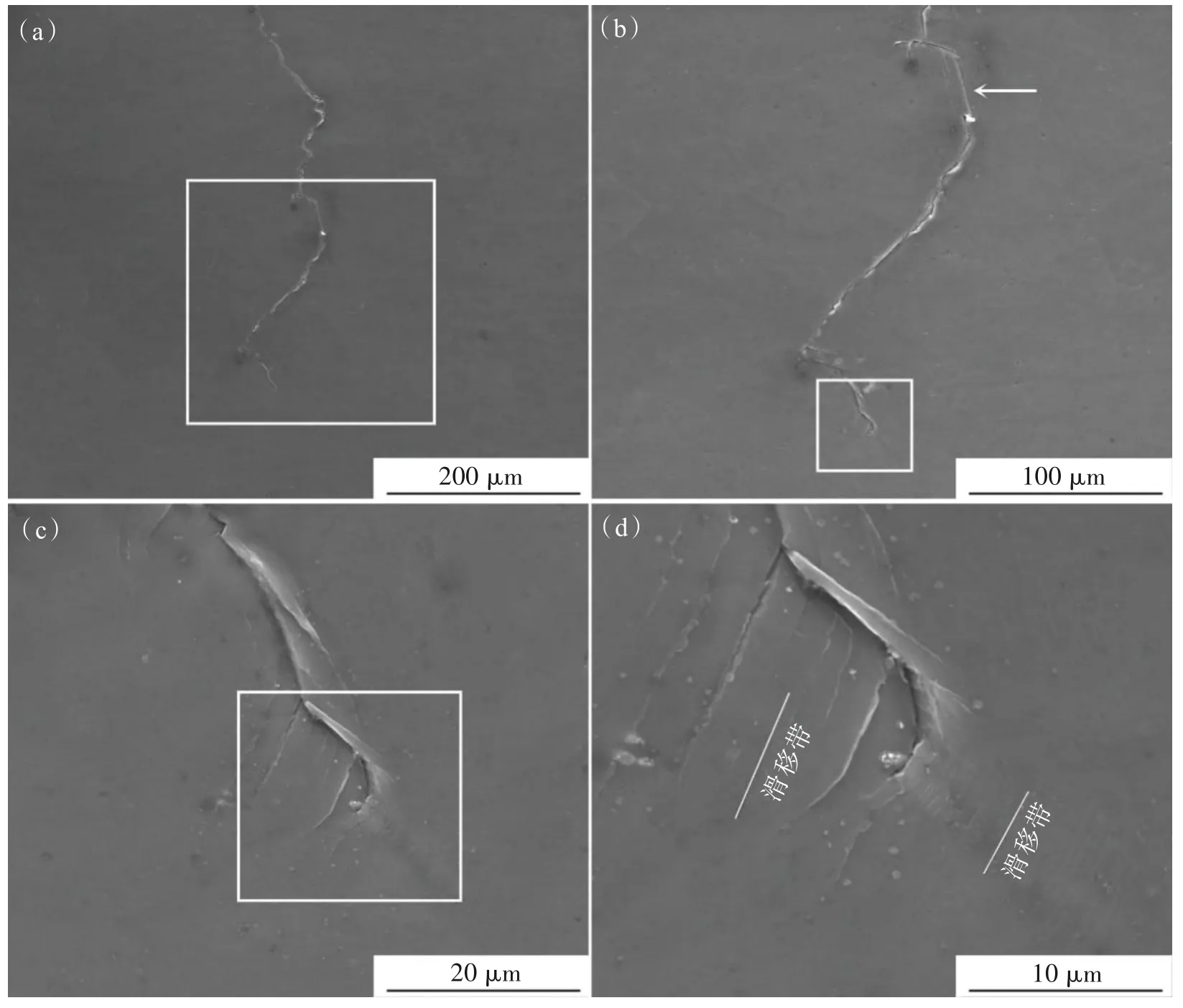

而170 ℃/8 h 状态试样的疲劳裂纹,除个别处外(如图8(b)),都严格沿滑移带扩展,如图8(c)、图8(d)所示。其中,图8(d)的滑移带与裂纹扩展面夹角接近{111}晶面夹角(70.5°),图8(c)的裂纹扩展面(滑移带)与裂纹连接面也处于相近的夹角。根据位错塞积模型[27-28],170 ℃/8 h 状态试样中析出的S′阻碍位错滑移,导致塞积位错群的形成。由此,在与之相交的{111}面上产生大的张应力,引起{111}面上的裂纹形核和快速扩展。这种严格沿滑移带的裂纹扩展,具有高速率的特点,对应于图4 中最大的疲劳裂纹扩展速率。

图8 170 ℃/8 h态合金在ΔK=15 MPa·m0.5的近门槛区疲劳裂纹扩展的SEM形貌,主裂纹扩展方向从上到下Fig.8 SEM micrographs characterizing the fatigue crack propagation behavior of 170 ℃/8 h tempered sample in near-threshold regime at the ΔK of 15 MPa·m0.5, the fatigue crack propagated from top to bottom

图9—图12 显示出不同状态疲劳试样在ΔK=25 MPa·m0.5下(图4 箭头b 所示)的裂纹稳态扩展形貌。T351态试样的疲劳裂纹扩展沿途形成了较多的滑移带(见图9(b)),而且这些滑移带对裂纹偏转具有诱导作用,如图9(c)、图9(d)所示。170 ℃/0.5 h状态试样的疲劳扩展沿途也同样形成了较多的滑移带(见图10(b)),甚至在疲劳裂纹尖端部分可以发现,裂纹沿2个相交的滑移系交替扩展,如图10(c)所示。相比T351 态和170 ℃/0.5 h状态,170 ℃/1 h 状态试样的疲劳裂纹扩展沿途形成的滑移带明显减少,如图11(b)、图11(c)所示。其中,只有一小部分裂纹是沿滑移带交替扩展形成的(见图11(d)),在裂纹尖端也可以看到少量滑移带的形成,如图11(e)所示。而170 ℃/8 h 状态试样的疲劳裂纹沿途的滑移带进一步减少,并且没有出现裂纹沿相交滑移带交替扩展的现象,如图12(b)、图12(c)所示。比较各状态试样在稳态裂纹扩展区的裂纹扩展速率可以看出,裂纹沿途形成较多滑移带的试样的疲劳裂纹扩展速率较高,而滑移带较少的试样的裂纹扩展速率较低,如图4 所示。

图9 T351态合金在ΔK=25 MPa·m0.5稳态扩展区疲劳裂纹扩展的SEM形貌,主裂纹扩展方向从左至右Fig.9 SEM micrographs characterizing the fatigue crack propagation behavior of T351 tempered sample in paris region at the ΔK of 25 MPa·m0.5, the fatigue crack propagated from left to right

图10 170 ℃/0.5 h态合金在ΔK=25 MPa·m0.5稳态扩展区疲劳裂纹扩展的SEM形貌,主裂纹扩展方向从左至右Fig.10 SEM micrographs characterizing the fatigue crack propagation behavior of 170 ℃/0.5 h tempered sample in paris region at the ΔK of 25 MPa·m0.5, the fatigue crack propagated from left to right

图11 170 ℃/1 h态合金在ΔK=25 MPa·m0.5稳态扩展区疲劳裂纹扩展的SEM形貌,主裂纹扩展方向从左至右Fig.11 SEM micrographs characterizing the fatigue crack propagation behavior of 170 ℃/1 h tempered sample in paris region at the ΔK of 25 MPa·m0.5, the fatigue crack propagated from left to right

图12 170 ℃/8 h态合金在ΔK=25 MPa·m0.5稳态扩展区疲劳裂纹扩展的SEM形貌,主裂纹扩展方向从左至右Fig.12 SEM micrographs characterizing the fatigue crack propagation behavior of 170 ℃/8 h tempered sample in paris region at the ΔK of 25 MPa·m0.5, the fatigue crack propagated from left to right

在T351 态和170 ℃/0.5 h 态试样的裂纹扩展中,出现了较多的裂纹沿滑移带扩展,或者沿滑移带交替扩展的现象。这种沿滑移带发生的裂纹扩展,其速率是相对较高的。这是由于在高ΔK的应力状态下,即使经过170 ℃/0.5 h时效的试样中,原子团簇尺寸有所长大,强化效应也有所增强,但还不足以阻止滑移带的形成。而且,研究表明,较小尺寸的溶质原子团簇在疲劳交变应力作用下,容易发生溶解,引起裂纹的快速扩展[16]。而对于170 ℃/1 h 和170 ℃/8 h状态试样,原子团簇尺寸明显增大,甚至析出了少量S′相,团簇尺寸的增大延缓了其在疲劳过程中的溶解,也明显减少了裂纹前端滑移带的形成,以及裂纹沿滑移带扩展的现象。

3 结 论

1)自然时效态试样只含有小尺寸原子团簇(<100个原子),而170 ℃人工时效态试样出现大尺寸原子团簇(>100个原子),且随着时效时间延长,大尺寸原子团簇逐渐增多,并在170 ℃/8 h 态开始析出少量S′相。

2)小尺寸原子团簇对位错滑移的阻碍较小,形成了较多的滑移带,裂纹沿滑移带扩展,表现出较高的裂纹扩展速率;而原子团簇尺寸的增大延缓了其在疲劳过程中的溶解和强化效应的衰减,限制了裂纹前端滑移带的形成,显著降低了裂纹扩展速率。S′相的析出阻止了位错往复滑移,促使裂纹沿滑移带快速扩展。

3)170 ℃/1 h 态合金中大尺寸原子团簇数量密度较高,且没有析出S'相,因此具有最优的抗疲劳裂纹扩展性能。