轧制温度对AZ61镁合金耐腐蚀性的影响

2023-08-24张涛邹金超黄志权赵春江王军朋

张涛, 邹金超, 黄志权*, 赵春江, 王军朋

(太原科技大学,a. 机械工程学院;b. 教育部重型机械工程研究中心, 太原 030024)

AZ、AM、AS 系列镁合金具有密度低、比强度高和易加工等优点,是满足航空航天和汽车工业领域高性能要求的最佳轻量化材料[1-3]。其中,AZ 系列含有Al、Zn 和少量的Mn,是制造业中商业化应用最成功的镁合金[4]。在室温条件下,铸态镁合金强度低、塑性变形能力差、不易成形、易腐蚀。但是,镁合金经热轧或温轧后不仅塑性成型性好,而且力学性能优、生产效率高,可以满足市场多规格的需求[5-7]。因此,探究镁合金热轧关键工艺参数对其组织的演变规律的影响及对耐腐蚀性的遗传效应,对镁合金产品的推广应用具有重要意义。

相比于AZ 系列其他合金,AZ61 镁合金是一种成型性能较好的变形镁合金,具有良好的综合性能。目前,众多学者对AZ31、AZ80 等变形镁合金轧制工艺进行了大量研究,获得了轧制温度、变形量、退火温度、轧制道次等参数对材料组织性能和力学性能的影响规律[8-11]。EL-MORSY等[12]研究发现在300 ℃以下对AZ61 进行轧制,板材成材率较低,但综合压下量达到90% 时,可获得细小的等轴晶粒。DELVALLE 等[13]发现了AZ61 在大应变热轧过程中的显微组织变化规律,获得了改进合金塑性的细晶粒显微组织。LIAO 等[14]研究了退火热处理对本构方程参数的影响,发现通过双曲正弦函数的应变相关本构方程可以很好地预测退火AZ61 镁合金的流动应力。然而,有关AZ 系列镁合金在不同轧制温度下的耐腐蚀性演变过程,以及轧制温度在镁合金腐蚀过程中的作用规律和作用机理却很少报道。

本文以AZ61 镁合金为研究对象,对其进行高温轧制实验,通过分析其在不同温度下轧制后的微观组织和耐腐蚀性变化规律,明晰轧制温度对AZ61 镁合金微观组织演变和耐腐蚀性的作用机理,为制备高耐腐蚀性的AZ61镁合金提供理论基础。

1 实验部分

1.1 实验材料

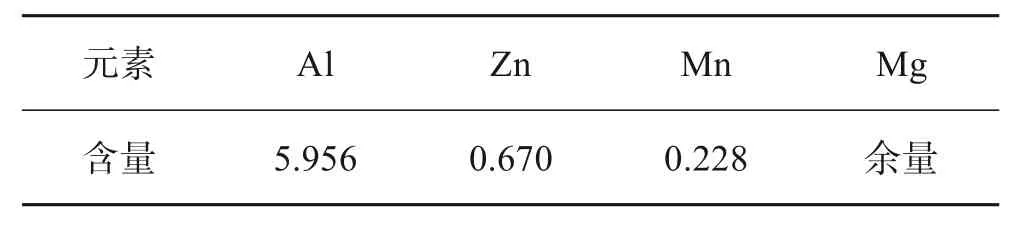

实验选材为铸态AZ61 镁合金,采用等离子体发射光谱仪(ICP-AES)分析该合金的化学成分,如表1所列。

表1 试验材料AZ61镁合金的化学成分Table 1 Chemical composition of AZ61 magnesium alloy单位:%(质量分数)

1.2 试样制备及微观组织结构表征

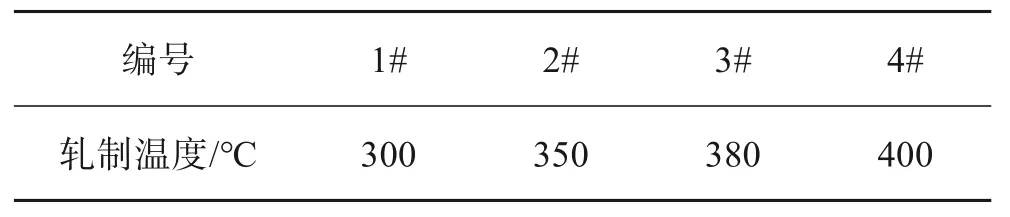

利用线切割机将实验用铸态AZ61 镁合金切割成95 mm×50 mm×15 mm的坯料。轧制前,将板坯在不同温度(300、350、380、400 ℃)下保温0.5 h,然后在辊径为320 mm 的二辊轧机上进行单道次轧制实验,轧制速度为0.2 m/min,将试样厚度从15.0 mm 轧制到10.2 mm,压下率为32%。为了获得均匀细小的组织,将轧后的板材在350 ℃下退火1 h。在退火后的板材中部沿着轧制方向(RD)切割出10.0 mm×10.0 mm×10.2 mm的长方体试样,在无水乙醇中清洗5 min ,冷风吹干。将试样进行编号处理,如表2所列。

表2 不同温度轧制的AZ61镁合金对应编号Table 2 Numbering AZ61 magnesium alloy at different rolling temperatures

在上述的长方体试样表面取一个10 mm×10 mm的工作面,利用砂纸对工作面进行逐级打磨,然后进行抛光处理。采用苦味酸腐蚀剂(由5 mL 醋酸、5 g苦味酸、10 mL 蒸馏水和100 mL 无水乙醇组成)对抛光后的工作面进行蚀刻。采用金相显微镜(OM、MDS)对试样组织进行表征。

利用X 射线衍射仪(XRD,D/Max-2500)对试样进行物相分析,扫描速度为4 (°)/min,扫描角度为2θ,角度范围为10 °~90 °,以0.02 °为步长,Cu靶。

1.3 实验测试

将1.2 节中切取的长方体试样先用环氧树脂密封,仅留下一个10 mm×10 mm 的工作面,然后将其背面用铝线连接,作为腐蚀实验的试样。实验进行前先用砂纸对工作面进行打磨、抛光,然后在酒精中清洗干净,后续实验均采用此方式对试样进行处理。

1.3.1 电化学测试

采用CHI760E 电化学工作站,结合三电极体系测定各试样的极化曲线和电化学阻抗谱(EIS)。以AZ61 镁合金试样作为工作电极,饱和KCl 甘汞电极(SCE)作为参比电极,铂电极作为辅助电极,3.5%NaCl 溶液作为电解液,实验温度为(25 ± 1) ℃。极化曲线在稳定的开路电位(Eocp)下测量,扫描速率为1 mV/s,扫描范围为Eocp± 0.5 V。电化学阻抗谱(EIS)的频率范围为10-1~105Hz,扰动电压的幅值为±5 mV,使用ZSimwin软件对EIS进行解析。

1.3.2 浸泡实验

浸泡实验从2 个维度对合金的腐蚀行为进行表征:一是静态失重。第1步,利用精密分析天平(精度为0.1 mg)对抛光后的试样进行称重,得到初始质量W0;第2步,将工作面在3.5% NaCl溶液中浸泡18.4 h后取出,利用超声波清洗机将试样在铬酸溶液中清洗5 min,去除试样表面的腐蚀产物,再次称重试样,得到最终质量W1;第3 步,用式(1)计算平均腐蚀速率V:

式(1)中:W0和W1分别为初始质量和最终质量;A为试样面积;t为浸泡时间。

二是腐蚀形貌。采用扫描电子显微镜(SEM)对去除腐蚀产物后的试样表面进行表征。

2 结果与讨论

2.1 微观组织结构

AZ61 镁合金经不同温度轧制后的显微组织如图1所示,在300 ℃时,试样存在明显的不均匀变形,晶粒组织较粗大,且存在少量细小的再结晶晶粒。原因是低温(300 ℃)轧制时,非基面滑移难以启动。在350 ℃时,试样变形均匀,晶粒大小较为均匀。在380 ℃时,部分晶粒有所长大。在400 ℃时,仅有少数晶粒尺寸在50 μm 以内。轧制温度由350 ℃升到400 ℃时,晶粒长大是因为合金中原子扩散率随轧制温度升高而增大,位错的滑移变得更加容易。当轧制温度为350 ℃时,AZ61镁合金具有最小晶粒平均尺寸,约为30 μm。研究表明,镁合金的晶粒尺寸越小,其耐腐蚀性越好[15]。β相的含量随其衍射峰的降低而减小[16]。

图1 不同轧制温度下的AZ61镁合金的显微组织Fig.1 Microstructure of AZ61 magnesium alloy at different rolling temperatures

由图2可知,经不同温度条件下轧制后,AZ61镁合金中β相含量依次为3#>4#>1#>2#。轧制温度由300 ℃升到350 ℃,AZ61镁合金中β相含量呈现减少的趋势,这是因为随着轧制温度升高,少部分Al元素固溶到镁基体中。轧制温度由350 ℃升到380 ℃,镁合金中β相含量呈增加趋势,原因是该轧制温度范围内,AZ61镁合金中β相受变形影响破碎成小颗粒,未及时溶于镁基体中,导致β相含量增加。随着轧制温度由380 ℃升到400 ℃时,AZ61 镁合金试样中β相含量逐渐减少,分析认为Al元素在过高的温度作用下大量溶解进基体中导致的。

图2 不同轧制温度下的AZ61镁合金的XRD图谱Fig.2 XRD patterns of AZ61 magnesium alloy at different rolling temperatures

2.2 极化曲线

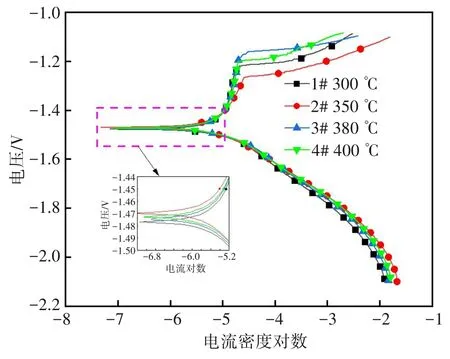

不同轧制温度的AZ61镁合金在3.5% NaCl溶液中进行电化学测试后的极化曲线如图3 所示,其相应的腐蚀电位(φcorr)和腐蚀电流密度(Jcorr)列于表3。

图3 不同轧制温度下的AZ61镁合金的极化曲线Fig.3 Polarization curves of AZ61 magnesium alloy at different rolling temperatures

表3 不同轧制温度下的AZ61镁合金的电化学参数Table 3 Electrochemical parameters of AZ61 magnesium alloy at different rolling temperatures

从图3 可知,不同温度轧制后的4 条极化曲线都由不对称的阴极分支和阳极分支组成且形状相似,表明轧制温度没有改变AZ61 镁合金的腐蚀机理,仅是改变了腐蚀电阻的大小。众所周知,镁合金的阴极区和阳极区主要发生的反应分别是析氢反应和镁的溶解。每条极化曲线在阳极区都有一个很明显的拐点,该拐点对应的电位为点蚀电位(φbit)。在阳极分支中可以观察到自钝化现象,这表明阳极膜(氧化镁以及氢氧化镁腐蚀产物膜)形成,并充当物理屏蔽层,以阻止阳极自放电。溶解在镁基体中的Al 元素含量越多,膜的保护性就越强[17]。当电位比φbit较正时,Jcorr迅速增大,保护膜出现点蚀现象,膜被破坏导致其保护作用逐渐消失[18]。根据已有研究,较正的φcorr,合金发生腐蚀的倾向较小;较低的Jcorr表明发生腐蚀的速率较低[19]。即合金的φcorr越正,Jcorr越小,合金的耐蚀性越好。由表3可知,1#合金φcorr为-1.477 V,其Jcorr为1.292×10-5A/cm2。随着轧制温度由300 ℃升至350 ℃,2#合金的φcorr正移了0.007 V,而其Jcorr下降至8.415×10-6A/cm2,合金的耐蚀性增强。轧制温度由350 ℃上升至400 ℃时,合金的φcorr负移,Jcorr增大了一个量级,阳极极化时溶解更迅速,合金的耐蚀性减弱[20]。与1#、3#、4#合金相比,2#合金拥有最正的φcorr为-1.470 V,最小的Jcorr为8.415×10-6A/cm2。综上所述,轧制温度为350 ℃的轧制态AZ61 镁合金耐蚀性最好。这是因为2#合金不仅晶粒尺寸小,再结晶程度高,而且较多的Al 元素溶解在镁基体里,减少了β相与镁基体形成的微电池数量,降低了镁基体被溶解的速率。

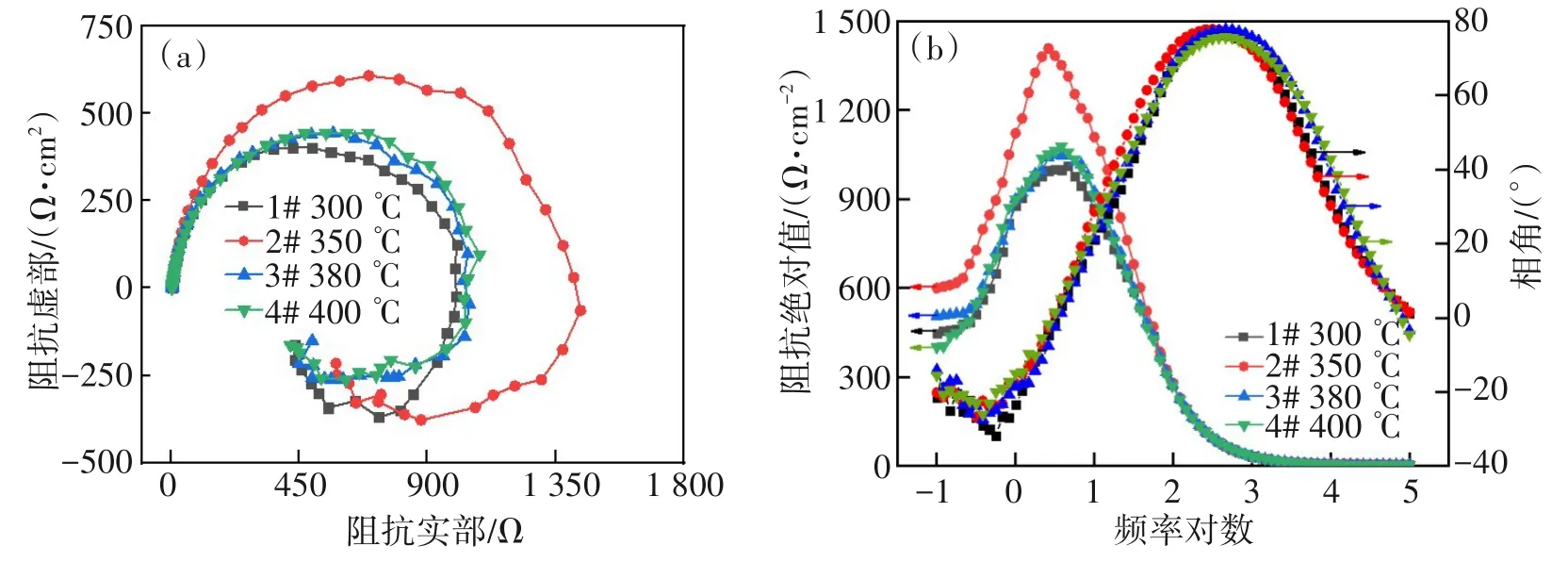

2.3 电化学阻抗谱

图4 所示为不同轧制温度的AZ61 镁合金在3.5% NaCl溶液中的电化学阻抗谱(EIS)。在图4(a)中,4种轧制温度下得到的AZ61镁合金在3.5% NaCl溶液中的电化学阻抗谱均由一个高频区的容抗弧和一个低频区的感抗弧组成并且形状相似。弧的半径大小不同,表明轧制温度没有改变AZ61 镁合金的腐蚀机理,而是通过改变镁合金的极化电阻从而改变了腐蚀速率,即轧制温度间接改变了腐蚀速率。在电化学腐蚀过程中,容抗弧表示的是工作电极与电解质(3.5% NaCl溶液)之间的双电层电容,相当于电阻与电容的并联。感抗弧表明试样表面发生了局部点蚀,其存在取决于腐蚀环境的稳定性[21]。因为试样内部的β相电势电位较正,与电势电位较负的镁基体发生电偶腐蚀,增加了局部镁基体溶解的动力,导致局部镁基体快速溶解,所以产生了局部点蚀现象。由图4(a)可知,2#合金的容抗弧半径最大。容抗弧的半径越大,表示该合金的腐蚀速率越小,耐腐蚀性越好。在图4(b)中的低中频区域,2#合金的阻抗模量最大。材料的阻抗模量与其耐腐蚀性成正比[22]。因此,当轧制温度为350 ℃时AZ61 镁合金在3.5%NaCl溶液中的耐腐蚀性最好。

图4 不同轧制温度下的AZ61镁合金的电化学阻抗谱:(a) Nyquist图示; (b) Bode图示Fig.4 EIS of AZ61 magnesium alloy at different rolling temperatures:(a) Nyquist diagram; (b) Bode diagram

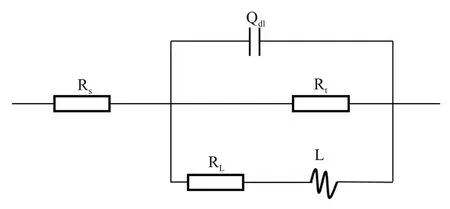

与电化学阻抗谱相对应的等效电路如图5所示。采用Qdl与Rt并联表述工作电极与电解质(3.5% NaCl溶液)之间的双电层,RL与L串联描述低频范围的感抗弧。由于这两个动态过程同时发生在工作电极表面,所以这2个过程应该并联。腐蚀速率与极化电阻(RP)成反比关系[23]。极化电阻(RP)根据式(2)计算可得:

图5 不同轧制温度下的AZ61镁合金的等效电路Fig.5 Equivalent circuit of AZ61 magnesium alloy at different rolling temperatures

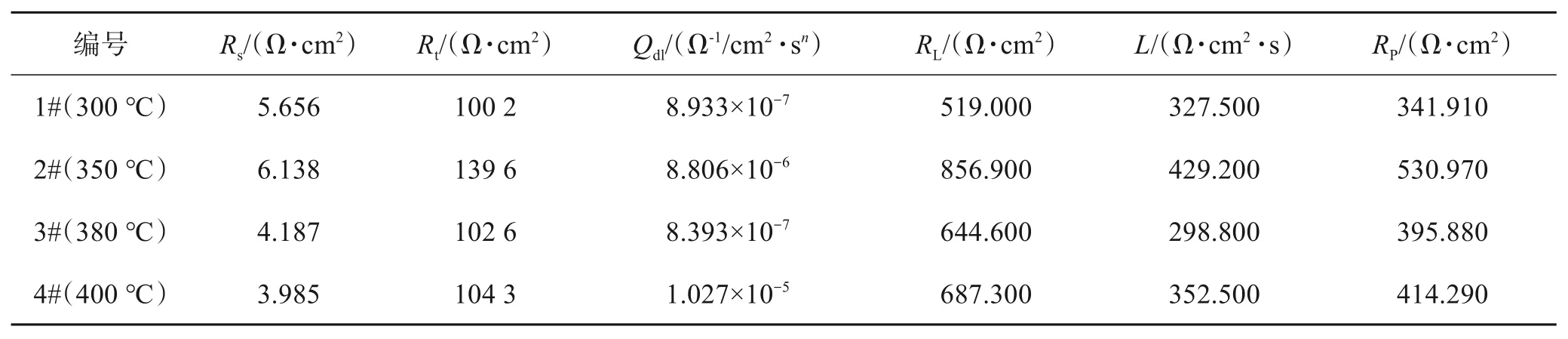

利用ZSimwin 软件对图5 中的等效电路图进行拟合,得出主要电化学阻抗谱参数列于表4。4 种轧制温度的AZ61 镁合金的极化电阻大小关系为:2#>4#>3#>1#,2#合金的极化电阻为530.970 Ω·cm2。随着轧制温度的升高,AZ61 镁合金的极化电阻先增大后减小再增大,耐蚀性先升高后降低再升高。这是因为1#合金不仅晶粒尺寸较大,而且晶界处富集的β相较多。以此作为阴极,可以加速镁基体的溶解,所以其腐蚀速率最大。2#合金晶粒尺寸最小、再结晶程度高、晶界较多、β相最少,较多的Al 元素溶解在镁基体里可以有效地阻碍镁基体的溶解,降低合金的腐蚀速率,从而提高其耐蚀性。虽然3#合金晶粒尺寸不大,但是其β相较多,所以3#合金的腐蚀速率比2#合金大。4#合金与3#合金相比,尽管晶粒尺寸增大,但是β相含量减少,较多的Al 元素溶解在镁基体,提高了4#合金的耐腐蚀性。综上所述,在电化学测试中350 ℃的AZ61 镁合金试样极化电阻最大,表现为腐蚀速率最小,所以对应的耐腐蚀性在本实验中处于较优水平。这与上述极化曲线的结论一致。

表4 拟合不同轧制温度下的AZ61镁合金的电化学阻抗谱获得的电化学参数Table 4 Electrochemical parameters of AZ61 magnesium alloy obtained by fitting the electrochemical impedance spectra at different rolling temperatures

2.4 浸泡实验及腐蚀表征

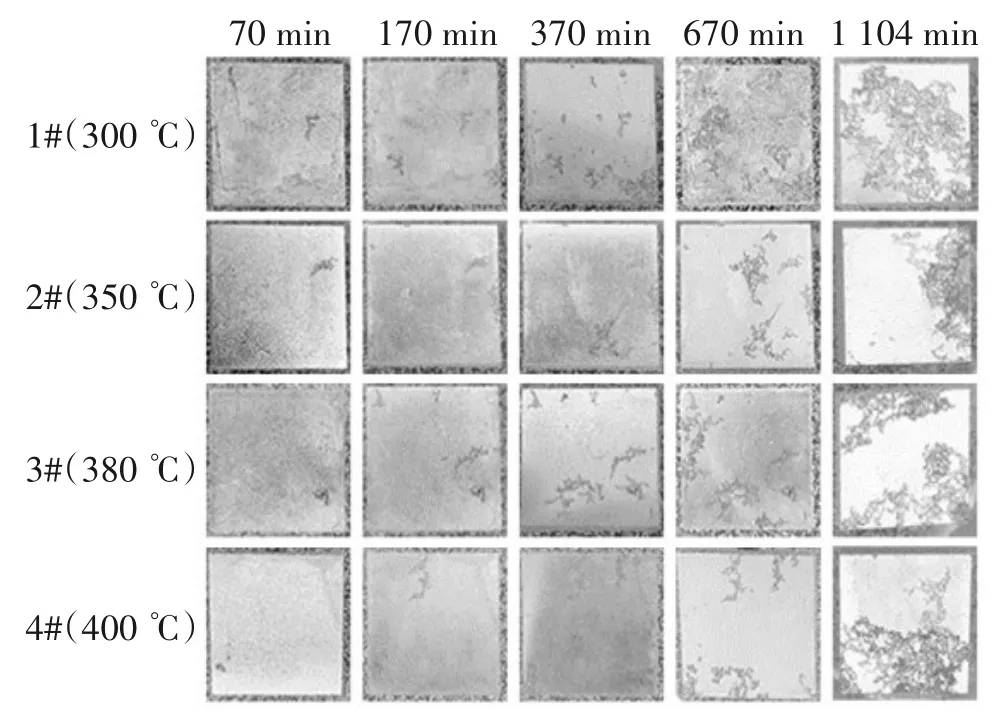

AZ 系列镁合金的耐腐蚀性与Al 含量及显微组织密切相关[24-26]。镁合金表面的氧化膜也是影响其耐腐蚀性的重要因素[27-28]。镁合金浸泡后的宏观形貌可以直观地反映出其耐腐蚀性的高低。图6 所示为本实验AZ61 镁合金试样不同时间浸泡实验后的宏观形貌。试样浸入3.5% NaCl溶液初期,其表面有气泡生成,随着浸泡时间延长,试样表面产生腐蚀产物。当浸泡时间为70 min 时,这4 种轧制态的AZ61镁合金试样表面都有不同程度的点蚀现象。出现点蚀现象的主要原因是β相与镁基体形成原电池,从而加快腐蚀速率。点蚀现象优先出现在β相的周围[29]。随着浸泡时间延长,局部点蚀部分以“丝状”向外扩展,腐蚀面积逐渐增大。当浸泡时间达到1 104 min时,腐蚀面积的大小依次为1#>3#>4#>2#。浸泡相同时间内,腐蚀面的大小(程度)直接反映出腐蚀速率大小,所以通过这4 种轧制温度得到的AZ61 镁合金的腐蚀速率大小依次为1#>3#>4#>2#。

图6 不同轧制温度下的AZ61镁合金在3.5% NaCl溶液中浸泡的宏观形貌Fig.6 Macrostructure of AZ61 magnesium alloy at different rolling temperatures immersed in 3.5% NaCl solution

图7 所示为轧后AZ61 镁合金试样经1 104 min浸泡实验后的质量损失。质量损失通过浸泡前后的质量变化与试样表面积进行比例计算得到。通过图7可以直观地看到,1#、2#、3#和4#合金的质量损失分别为(0.004 1±0.001 0) g/cm2、(0.002 1±0.000 5) g/cm2、(0.003 5±0.000 8) g/cm2、(0.003 3±0.000 7) g/cm2,1#合金的质量损失约是2#合金的2 倍。同等时间内,质量损失直接反映出其腐蚀速率,质量损失越多,腐蚀速率越大。2#合金的质量损失最少,表明其腐蚀速率最小,耐腐蚀性较好。

图7 不同轧制温度下的AZ61镁合金在3.5% NaCl溶液中浸泡1 104 min后的质量损失Fig.7 Mass loss of AZ61 magnesium alloy at different rolling temperatures after soaking in 3.5% NaCl solution for 1 104 min

表5列出了轧后AZ61镁合金试样浸泡实验后的腐蚀参数。由表5 可知,1#、2#、3#和4#合金的平均腐蚀速率分别为2.23×10-4、1.14×10-4、1.90×10-4、1.79×10-4g/(cm2·h)。平均腐蚀速率的大小顺序与图6 和图7 的结论一致。随着轧制温度升高,腐蚀速率先减小后增大再减小。2#合金再结晶程度较高,晶粒尺寸较小,晶界多,可以有效阻碍镁基体的腐蚀。2#合金β相含量较少,所以固溶在镁基体里的Al 元素增多,试样表面形成的氧化膜会进一步阻碍镁基体的溶解。综上所述,由于2#镁合金试样平均腐蚀速率最小,所以相应的其耐腐蚀性较优。

表5 不同轧制温度下的AZ61镁合金在3.5% NaCl溶液中浸泡1 104 min后的腐蚀参数Table 5 Corrosion parameters of AZ61 magnesium alloy at different rolling temperatures in 3.5% NaCl solution after 1 104 min

图8 所示为不同温度轧制的AZ61镁合金试样经1 104 min 浸泡实验后的微观形貌,都存在一些凹坑和凸起,增大了与NaCl溶液的接触面积,从而加速了腐蚀进程。1#、3#和4#合金试样的微观形貌呈现较多的腐蚀坑,局部腐蚀较为严重。2#合金试样表面较为平整,呈现均匀腐蚀的形貌。由于腐蚀坑的存在,使镁基体大量暴露出来,从而增加了微电池的数量,加大了镁合金的腐蚀速率。2#合金试样表面腐蚀坑较浅且数量少,所以其耐腐蚀性最好。与图6、图7和表5的结论一致。

图8 不同轧制温度下的AZ61镁合金在3.5% NaCl溶液中浸泡1 104 min后去除腐蚀产物后的微观形貌Fig.8 Microstructure of AZ61 magnesium alloy at different rolling temperatures after immersing in 3.5% NaCl solution for 1 104 min and then removing corrosion products

3 结 论

1)通过电化学实验研究发现,当轧制温度为350 ℃时,AZ61 镁合金在3.5% NaCl 溶液中的腐蚀电位φcorr最偏正,为-1.470 V;腐蚀电流密度Jcorr最小,为8.415×10-6A/cm2;极化电阻最大,为530.970 Ω·cm2。

2)通过浸泡实验研究发现,轧制态AZ61 镁合金在3.5% NaCl溶液中的腐蚀行为先是局部腐蚀,再逐渐向外扩展。当轧制温度为350 ℃时,AZ61 镁合金的平均腐蚀速率最小,为1.14×10-4g/(cm2·h)。

3)随着轧制温度的升高,AZ61 镁合金的晶粒尺寸先减小后增大。轧制温度为350 ℃时,AZ61 镁合金的晶粒尺寸最小且β相的含量最少。综上,在本实验中AZ61 镁合金经350 ℃轧制后表现出最优的耐腐蚀性。