浅谈杀菌剂对反渗透装置运行的影响

2023-08-24张飞飞

张飞飞,曹 丹

(陕西长青能源化工有限公司, 陕西宝鸡 721405)

陕西长青能源化工有限公司年产60万t甲醇项目配置脱盐水系统,系统设计最大处理水质量流量为1 000 m3/h。该系统包含预处理系统、除盐系统和冷凝液回收处理系统,其中除盐系统采用超滤装置+反渗透装置+混合离子交换器(简称混床)工艺。自投产以来,脱盐水系统运行稳定,但在2022年7月,反渗透药剂化学清洗频次突然增加,反渗透装置前投加的还原剂和氧化剂增加,保安过滤器滤芯使用寿命大幅缩短,人员劳动强度加大。为此,笔者对造成该问题的原因进行分析,并提出解决措施。

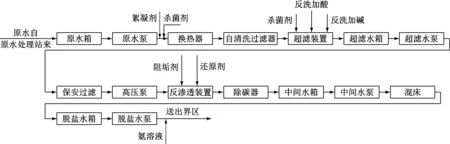

1 脱盐水处理工艺

1.1 脱盐水工艺流程

脱盐水工艺流程见图1。

图1 脱盐水工艺流程

来自原水管网的新鲜水与来自界外的透平冷凝液在原水换热器中进行换热后进入原水箱,由原水泵送入自清洗过滤器过滤去除水中的悬浮物,再经过超滤装置进一步降低水中的化学需氧量(COD)和浊度,使进水品质满足反渗透装置要求,再由反渗透装置除去水中的大部分盐分,经除碳器除去二氧化碳,进入中间水箱,由中间水泵送入混床进一步去除水中剩余的阴阳离子,合格的脱盐水进入脱盐水箱,由脱盐水泵送往锅炉和各工艺装置。

1.2 反渗透工艺原理

反渗透装置是用足够的压力使溶液中的溶剂(一般是水)通过反渗透膜(或称半透膜)分离出来,因为这个过程和自然渗透的方向相反,所以称为反渗透。经过反渗透处理后,水中杂质含量降低,水质纯度提高;反渗透装置的脱盐率可达到98%以上,并能将水中大部分的细菌、胶体及大分子质量的有机物去除,从而提取高品质的脱盐水[1]。

1.3 反渗透装置运行需要注意的问题

从反渗透装置的运行原理来看,为了使反渗透装置能够长期正常运行,需要解决反渗透膜污染和反渗透膜结垢两大难题。

为了解决反渗透膜结垢问题,可以使用良好的反渗透膜阻垢剂,以提高水中的难溶物质的饱和度,同时抑制结垢因子生长,使其结垢分散、晶格扭曲,达到良好的阻垢性能。

为了解决反渗透膜污染问题,可以在反渗透装置配置5 μm保安过滤器,以防止大颗粒物和微生物进入高压泵及反渗透装置,污染和损伤反渗透膜,同时选择合适的杀菌剂,防止反渗透膜被生物污染。

1.4 氧化性杀菌剂对反渗透装置运行的影响及控制措施

投加杀菌剂的目的是抑制水中的微生物及细菌的生长或将其彻底杀死,以避免污染堵塞反渗透膜。目前反渗透装置前设备投加的杀菌剂多为含氯型氧化性杀菌剂。杀菌剂浓度低会导致反渗透装置滋生细菌,因此为了保证杀菌效果,投加的杀菌剂必须达到一定剂量。通常要求反渗透装置前管道和设备水中的余氯质量浓度为0.2~0.5 mg/L。反渗透膜的材质为芳香族聚酰胺,该材料为还原性物质,在0.2~0.5 mg/L的余氯下反渗透膜会发生氧化,造成脱盐率急速下降,使反渗透膜永久性损坏。为了防止反渗透膜被氧化,通常在反渗透前投加还原剂——NaHSO3溶液,控制反渗透装置进水的余氯质量浓度小于0.1 mg/L[2-3]。

2 存在的问题

2.1 保安过滤器压差上涨较快

2022年4月,脱盐水系统反渗透装置保安过滤器滤芯压差上升较快。由于当滤芯压差大于0.1 MPa时就需要更换,因此滤芯更换频次由3个月变为1个月。打开保安过滤器后发现滤芯内有黏性物质,用火烧后可以闻到毛发烧焦的腥臭味,由此推断为脱盐水系统出现了生物污染。2022年4月中旬,增大氧化性杀菌剂量,保证超滤产水的余氯质量浓度在0.3~0.5 mg/L;为了保证反渗透膜不被氧化,同时又将还原剂量增大。根据理论计算可知,还原剂量应为余氯的3倍,即还原剂NaHSO3投加质量浓度控制在0.9~1.5 mg/L即可满足要求;但现场为了保证反渗透装置进水余氯质量浓度在0.05 mg/L以下,实际将还原剂NaHSO3投加质量浓度控制在5 mg/L,甚至更高。调整后,保安过滤器的黏性物质没有得到好转,且保安过滤器污堵更加严重,滤芯更换频次变为20 d更换1次。

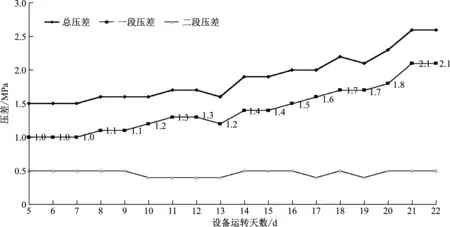

2.2 反渗透装置压差上涨快

2022年4月8日,反渗透装置进水一段压差为0.1 MPa,上涨较快;2022年4月16日,反渗透装置进水一段压差已涨到0.15 MPa,需要进行化学清洗。打开反渗透膜检查,反渗透膜上有微生物滋生,微生物在氧化性和非氧化性杀菌剂溶液的作用下迅速被杀死。2022年4月19日后,不断增加次氯酸钠氧化性杀菌剂和还原剂用量后,最终将超滤产水的余氯质量浓度控制在0.5 mg/L,还原剂NaHSO3投加质量浓度已达到10 mg/L,但是反渗透装置进水一段压差上涨快的问题仍未得到有效解决。2022年4月20日,反渗透装置进水一段压差已达到0.2 MPa,压差上升速率更快。

2022年4月—5月反渗透装置压差见图2。

图2 2022年4月—5月反渗透装置压差

3 原因分析

对反渗透装置的进水水质进行检测,结果见表1。

表1 反渗透装置的进水水质检测结果

由表1可以看出:SDI、浊度、总铁质量浓度均正常,但反渗透装置进水 COD较大(COD指示要求小于1.5 mg/L),说明进水中有机物含量偏大。有机物是生物细菌所需的营氧物质,为了保证反渗透膜不被氧化,还原剂NaHSO3投加量远大于正常投加量,导制水中硫化物浓度高。反渗透装置前管道和保安过滤器内部本身处于封闭环境,是理想的厌氧型环境;丰富的营氧物质、硫细菌,加上理想的厌氧环境,给硫细菌等厌氧菌的滋生提供了条件,导致反渗透膜被厌氧生物污染[4]。2020年4月中旬,调整了氧化剂和还原剂NaHSO3投加量后,错误地导致了还原剂NaHSO3进一步过量,反而为硫细菌提供了营养,导致了系统厌氧微生物滋生得更快,造成了反渗透装置污堵加剧。

4 解决方案

4.1 利用化学清洗设备对反渗透装置进行冲击性杀菌

(1) 停止运行反渗透装置,打开化学清洗进水阀、化学清洗回流阀(一段、二段分开单独进行清洗)、化学清洗产水回流阀门,关闭反渗透装置进水阀门、浓水阀门、产水阀门。

(2) 将化学清洗水箱加水至2/3处,投加25 kg非氧化性杀菌剂(加药质量浓度为2 000~3 000 mg/L),打开清洗泵开始清洗,清洗4~6 h后浸泡8~12 h。

(3) 反渗透装置杀菌完成后对反渗透装置进行冲洗,并将阀门归位。

4.2 利用氧化性杀菌剂对反渗透装置前管道系统彻底杀菌

(1) 将进系统与反渗透装置彻底断开,再将系统余氯质量浓度控制在0.5 mg/L,对系统管道连续杀菌1~2 h。

(2) 停止氧化性杀菌剂的投加,继续冲洗管道,将管道转换干净,检测余氯质量浓度应小于0.1 mg/L。

(3) 恢复反渗透装置与进系统的连接。

4.3 用非氧化杀菌剂替代氧化性杀菌剂

在脱盐水系统中投加非氧化杀菌剂(异塞唑琳酮)后,可以避免反渗透膜被氧化的风险,减少了还原剂的使用量,以及工人配药的劳动强度。但是非氧化性杀菌剂(异塞唑琳酮)对细菌的抑制作用较强,却不能完全将细菌彻底杀死,长时间运行仍会造成细菌滋生;因此,需要定期投加氧化性杀菌剂彻底杀菌。根据实际经验总结,每6个月投加1次氧化性杀菌剂,1次运行2 d,投加的效果最好。同时,2种杀菌剂交替使用,还能避免细菌产生抗药性,保证系统长时间稳定运行。反渗透装置运行数据表明,反渗透装置药剂消耗量明显变小,化学清洗频次大幅度减小,保安过滤器滤芯更换频次变为3~4个月,滤芯使用寿命大增长。

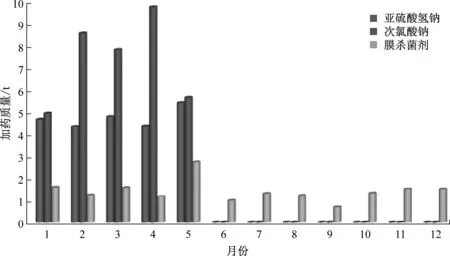

5 改造效果

2020年脱盐水次氯酸钠用量为10.05 t,亚硫酸氢钠用量为45.315 t。2021年次氯酸钠用量为11.15 t,亚硫酸氢钠用量为53.345 t。2022年1月—4月次氯酸钠平均用量为1.1 t,亚硫酸氢钠平均用量为4.52 t。改变脱盐水系统加药方式后,2022年5月—12月亚硫酸氢钠和次氯酸钠的用量为0,每月只需要投加0.8~1.0 t的非氧化杀菌剂(异塞唑琳酮),加药成本显著降低。2022年脱盐水系统加药量见图3。

图3 2022年脱盐水系统加药量

改变脱盐水系统加药方式后,优化了脱盐水系统反渗透装置的运行工况,减少了药剂的消耗量和反渗透装置的化学清洗频次。与2021年相比,次氯酸钠减少11.15 t,次氯酸钠单价按950元/t计算,节省费用10 592.5元;亚硫酸氢钠减少53 t,亚硫酸氢钠单价按2 300元/t计算,节省费用121 900元,全年反渗透装置化学清洗劳务费和药剂消耗费用约50 000元,使用非氧化杀菌剂(异塞唑琳酮)成本约为100 000元。药剂方式调整后,可以节省约82 490元,经济效益良好。

6 结语

优化调整反渗透装置进水杀菌剂和还原剂的投加量,可以减轻反渗透装置的细菌污染情况,减少反渗透装置的化学清洗次数,延长反渗透装置和保安过滤器的使用寿命。将非氧化性杀菌剂替代氧化性杀菌剂在反渗透装置中投加使用,对反渗透装置而言,运行更加安全,同时有利于企业降低运行成本,是今后反渗透装置加药方式的发展趋势。