电站锅炉煤改气实践应用

2023-08-24魏大伟

摘 要:为实现污染物减排、控制煤炭消耗量,国内某石化基地内电站锅炉实施了煤改气项目,利用燃气做锅炉燃料,不仅减少了污染物排放,提高了锅炉效率,而且实现了锅炉燃料多元化。现通过对改造项目实施过程详细分析、多种燃气耦合可行性研究及改造后效果验证,确定了大型电站锅炉煤改气可行性,为火电行业今后多燃料耦合及碳减排技术提供了实践经验。

关键词:电站锅炉;燃煤;燃气;煤改气;燃料耦合

中图分类号:TK22 文献标志码:A 文章编号:1671-0797(2023)16-0073-04

DOI:10.19514/j.cnki.cn32-1628/tm.2023.16.019

0 引言

隨着国家“双碳”目标确定,各地区对燃料用煤指标及环保排放管控更加严格,为积极践行绿色低碳发展理念,近年来国内燃煤发电机组积极推动燃料改造或多燃料耦合技术。本文对某电站锅炉煤改气项目实施过程进行全面分析,对改造后效果进行验证,希望可以为火电行业今后多燃料耦合及碳减排技术提供实践经验。

1 锅炉设备简介及燃料参数

1.1 锅炉主要参数

锅炉为额定蒸发量670 t/h、超高压、无中间再热、自然循环、单炉膛、平衡通风、固态排渣、尾部单烟道、全钢构架、全悬吊结构、切圆燃烧方式、露天布置、背靠背式煤粉锅炉[1]。

1.2 锅炉燃烧系统

原燃煤锅炉燃料系统采用中速磨煤机正压冷一次风机直吹式系统,燃烧设备四角布置,切向燃烧,除16.69 m层4只煤粉燃烧器采用微油点火燃烧器外,剩余4层煤粉燃烧器均为百叶窗式水平浓淡直流摆动式燃烧器。

1.3 燃料参数

(1)设计燃煤收到基低位发热量22 MJ/kg;

(2)燃气系统按天然气设计,天然气进气压力0.6 MPa,甲烷含量99.61%(v/v%),无氢气组分,低位热值34 MJ/Nm3。

1.4 环保设施

锅炉烟气脱硝采用低氮燃烧+SCR法,烟气脱硫采用海水脱硫,烟气除尘采用低温静电除尘器+湿式电除尘器。

2 锅炉煤改气改造原则

(1)改造后能满足锅炉安全运行及各种负荷下主蒸汽压力、温度的要求;

(2)燃料改造后能保证锅炉出力;

(3)原有设备及系统应尽可能利旧;

(4)改造后污染物排放浓度满足超低排放要求。

3 锅炉煤改气性能计算

3.1 锅炉改造性能计算对比

100%THA工况参数如表1所示,60%THA工况参数如表2所示。

3.2 性能计算结论

3.2.1 锅炉效率

从表1、表2可以看出,燃气燃烧效率比烟煤高,这是因为燃气着火燃烬好,无机械未燃烬热损失。

3.2.2 主汽温度

由于燃气热值比燃煤高,改烧燃气时,产生的烟气量有一定减少,从计算结果看,高负荷时主汽温度可以达到额定值,但60%THA负荷时因烟气量减少,对流传热亦减少,主汽出口温度仅能达到530 ℃。为了使锅炉在燃气低负荷工况汽温达到540 ℃,需要增加对流换热量来提高主汽温度,因此需要增加烟气再循环系统。

3.2.3 风量

改烧燃气时,已经不需要参与制粉的一次风,而锅炉所需二次风量却大幅增加,原设计的二次风量明显不够,因此可以考虑将原一次风量并入二次风系统。经过计算,100%THA工况时,燃气需要总风量较燃煤需要总风量多35 152 Nm3/h,原一次风机、二次风机TB点总风量为779 169 Nm3/h,燃气所需风量仅为原风机TB点的77.6%,且燃气所需二次风压头小于原一次风机TB点压头,一次风量并入二次风系统完全可以满足燃气需要总风量,因此原一次风机、送风机均可利旧。但燃气燃烧所需总风量全从空预器二次风侧通过,则空预器二次风侧阻力和风速都会超,因此原一次风不能在空预器前并入二次风,只能考虑一次热风并入二次风系统来补充二次风增量[2]。

3.2.4 烟气量

每炉原配置两台50%风量的离心式引风机,锅炉改烧燃气后较改造前烟气量及阻力略有减少。引风机可通过变频或液耦调速满足改造后的流量、压头要求。

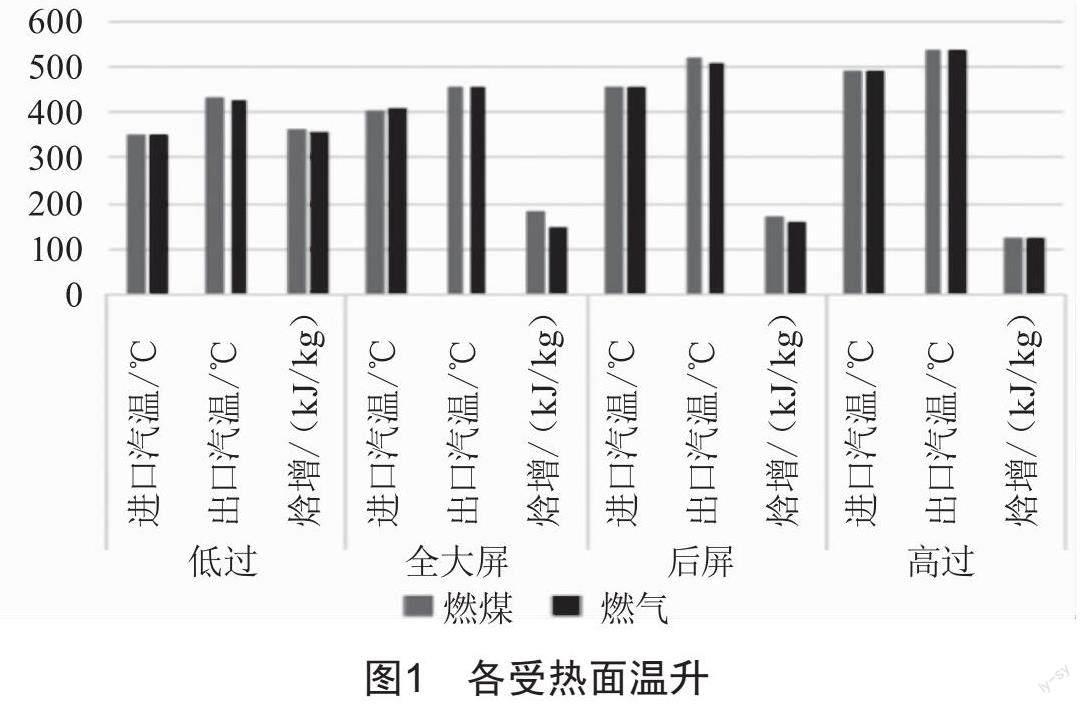

3.3 各级受热面温升

受热面温升如图1所示,改烧燃气后,低过、全大屏、后屏、高过等受热面进出口汽温没有明显变化,各受热面焓增[3]均较燃煤时微降,壁温也未超过原设计值,因此锅炉本体受热面可以不用改动。

3.4 改造后环保性能

改烧燃气后,锅炉出口原始烟尘和SO2浓度很低,不投脱硫和除尘装置即可满足超低排放要求。NOx原始浓度改造前后基本保持不变,脱硝入口均在270~290 mg/Nm3范围内。改造前后环保数据对比如表3所示。

4 锅炉煤改气具体改造方案

4.1 燃烧器改造

因燃料发生改变,燃烧器必须改造。原煤粉燃烧设备为四角布置,切向燃烧,燃烧器喷口中心线与炉膛中心线的假想切圆相切,假想切圆直径为?准770/

?准514。每角煤粉燃烧器分上、下两组,共布置13层喷口,分别为5层二次风喷口(包括3层带油枪二次风喷口)、5层煤粉喷口(包括1层配置微油点火器煤粉喷口)、3层降低NOx排放用燃烬风口。为了使改动最小化,燃气燃烧器仍采用四角布置,喷口仍分为上、下两组,布置13层,除燃气喷口替换煤粉喷口外,其余喷口功能均保持不变。新的燃烧器尺寸也同原煤粉燃烧器尺寸保持一致,燃烧器冷却用水冷夹套配合新燃烧器重新设计,施工时只需用新燃烧器替换煤粉燃烧器即可,原煤粉管道按与改造设备安装不冲突的原则进行局部拆除,以最大限度降低拆除工作量。

全炉共布置20只燃气喷口,燃气总出力相当于锅炉100%B-MCR输入热量,单个燃气喷口额定出力约为2 648 Nm3/h,每个燃气喷口配置1只燃气气枪,燃气气枪采用多枪小孔式。

4.2 新增烟气再循环系统

性能计算发现锅炉60%THA负荷需要新增烟气再循环系统方能主汽温度达到540 ℃。烟气再循环系统增加两台流量34 716 Nm3/h、压头2 160 Pa的风机及风机进出口烟道。风机布置在锅炉0 m,风机入口接至锅炉省煤器出口烟道底部,风机出口接至锅炉冷灰斗区域侧墙水冷壁处。因原冷灰斗区域侧墙为膜式水冷壁,为了利于再循环烟气流通进入锅炉,需将膜式水冷壁局部改造为拉稀管式水冷壁。另,锅炉高负荷时主汽温度可以达到540 ℃,此时可以停用烟气再循环风机,但为了防止炉内高温烟气反窜损坏设备及高温烟气从再循环烟道短路直接进入省煤器出口烟道造成热量损失,在靠近冷灰斗区域的再循环烟道上设置耐高温双插板风门,在再循环风机入口处也设置双插板风门,为了保证双插板风门密封性,从热二次风道引入密封风进入双插板门,在双插板门关闭时联锁打开密封风,保证插板门密封性。

4.3 风道改造

性能计算发现改烧燃气后,不再需要一次风进入制粉系统,但需要一次风补充进入二次风系统。因此需要增加旁路风道连接热一次风与热二次风。通过计算发现,直接连接热一次风与热二次风会造成汇合后风道超流速,解决此问题最有效的措施是将原二次风大风箱扩大,热一次风直接接入大风箱,在大风箱内热一次风与热二次风可充分混合,且大风箱尺寸较大,汇入的热一次风风速会迅速降低,动压转变成静压,有利于提高大风箱静压,促进炉内混合燃烧。

4.4 新增燃气及氮气管道

因燃料改变,需要新增燃气管道和氮气管道,氮气主要用于燃气管道投运和退出时置换。因燃气输送量大,为了减小厂区燃气输送管径尺寸,将燃气压力提高至0.6 MPa,到锅炉本体后再通过减压阀减压到气枪燃烧压力。考虑点火安全性,每个燃烧器喷口气枪均配置1只点火小气枪,用点火小气枪点燃主气枪,因此锅炉本体范围内燃气管道分为主燃气管道和点火燃气管道,具体布置如下:

(1)主燃气管道采用母管二级减压,进气母管上设置有两级调节阀组,一级调节阀组将燃气压力从0.6 MPa调压至0.2 MPa,并设置100%旁路,二级调节阀组将进气压力从0.2 MPa调压至气枪燃烧所需30~50 kPa压力,并设置100%旁路及30%旁路。减压后燃气再由母管分配至各气枪支管,每只气枪支管路上依次设置有手动球阀、调节阀、快关阀组、阻火器等设备,可以实现单只气枪独立操作。

(2)点火燃气管道从主燃气系统流量计后引出,设计供气量1 600 Nm3/h,单只点火小气枪额定出力为80 Nm3/h,点火燃气管道阀门设置与主燃气管道相同。

(3)为保证燃气系统安全及方便置换操作,主燃气母管、支管及点火燃气母管、支管上均设置有放散阀、手动阀、取样阀、充氮、疏水及就地、远传仪器仪表等设备。

4.5 防爆区域划分及改造

改烧燃气后,需要根据GB 50058—2014《爆炸危险环境电力装置设计规范》的要求设定爆炸危险区域,对防爆区域的原设备进行防爆升级、断电或移位。防爆升级的设备有炉管泄漏探头、消防箱报警按钮、压力/差压变送器、仪表保温箱、火检压力开关、火检风压力变送器、锅炉本体阀门电动执行机构、省煤器输灰仓泵仪表测点及气动电磁阀、电源配电柜等。断电设备有吹灰器系统电源柜、粉管执行器及测量仪表、原燃油系统仪表及执行机构、电除尘系统等。移位设备主要是将可以再利用的非防爆设备移出防爆区域,如火检风机等。

4.6 土建改造

主要新增再循环风机的基础及风机进出口烟道支墩。

5 多种燃气耦合可行性研究

因天然气价格波动较大且供应不稳定,为解决燃气锅炉燃料问题,进行了石化基地内自产多种燃气耦合可行性研究。

5.1 可供耦合燃气

(1)炼油装置产燃料气,进气压力0.6 MPa,甲烷含量73.23%(wt%),碳2~碳4组分含量26.24%(wt%),氢气含量0.53%(wt%),低位热值39.87 MJ/Nm3。

(2)制氢单元产合成气,进气压力0.6 MPa,一氧化碳含量82.33%(wt%),氢气含量4.87(wt%),低位热值9.2 MJ/Nm3。

5.2 多燃气耦合限制条件

(1)合成气、燃料气热值与天然气均存在较大差异,不能单独替代天然气使用,必须耦合后才能作为锅炉燃料使用。

(2)合成气、燃料气与天然气最大区别是组分中含氢气,天然气管线设计时管道流速一般按15~30 m/s考虑,而合成气、燃料管线设计时管道流速最高不超过15 m/s。因此,当锅炉本体燃气管线规格固定后,合成气与燃料气输送量就受到限制,经过计算,耦合后的管路最大输气量为41 000 Nm3/h。

5.3 锅炉不同负荷下耦合量计算

通过燃气管道最大进气量反算混合气热值和掺烧合成气比例:

(1)当燃气炉100%负荷时,燃料气与合成气无法耦合。

(2)当燃气炉80%THA以下负荷时,燃料气与合成气可以耦合,合成气最大耦合量8 533 Nm3/h,合成气耦合比例20.8%,耦合后燃气热值35 MJ/Nm3。

(3)为保证主蒸汽温度,燃气炉负荷不建议低于65%THA,此时合成气最大耦合量16 789 Nm3/h,合成气耦合比例40.9%,耦合后燃气热值28.5 MJ/Nm3。

5.4 耦合实施

为保证多种燃气耦合均匀,需增加静态混合器及在线热值仪,混合器前各燃气管道设置调阀及在线热值仪,根据混合前后热值调整各燃气比例。

6 结论

(1)改造后锅炉各项性能均满足要求,证明了大型电站锅炉煤改气的可行性。

(2)煤改气后,锅炉效率保证值达94%,高于燃煤锅炉的设计效率92.9%。

(3)煤改气后各污染物排放量均有降低,SO2排放量降低可达51.7%,可为改善周围区域的大气环境做出巨大贡献。

(4)此次改造项目实施为火电行业今后多燃料耦合及碳减排技术提供了实践经验。

[参考文献]

[1] 周强泰.锅炉原理[M].3版.北京:中国电力出版社,2013.

[2] 何川,郭立君.泵與风机[M].5版.北京:中国电力出版社,2013.

[3] 陶文铨.传热学[M].5版.北京:高等教育出版社,2019.

收稿日期:2023-04-06

作者简介:魏大伟(1981—),男,江苏人,工程师,研究方向:热能与动力工程。