湿污泥煤掺烧系统在火力发电机组的应用优化

2023-08-24韩苏升

摘 要:湿污泥作为污水处理后的附属产品,因富含有机物质、无机颗粒、胶体、细菌菌体、重金属和絮凝所用药剂等有害物质,对环境影响极大,而且湿污泥含水量高、体积大,难以堆积。电厂掺烧湿污泥具有快速化、无害化、能源化的优点,是处理湿污泥的主要方式,利用电厂大型燃煤机组的优势条件,能够有效解决地方湿污泥等污染物处置难题。鉴于此,针对火力发电机组湿污泥掺烧系统存在的问题进行讨论,并提出了优化方案。

关键词:湿污泥煤掺烧系统;湿污泥输送系统;优化

中图分类号:TM62 文献标志码:A 文章编号:1671-0797(2023)16-0066-04

DOI:10.19514/j.cnki.cn32-1628/tm.2023.16.017

0 引言

污泥掺烧的方式并非是将不同种类的泥煤简单混合,然后送进锅炉燃烧,而是应该首先充分了解泥煤二者的特性,然后才能选择最佳的配比以及最为合适的燃烧方式,这样一方面能够降低经济成本,另一方面也提高了整体燃烧效率,从而获得显著的社会效益和环保效益[1]。

1 湿污泥特性分析及湿污泥输送系统

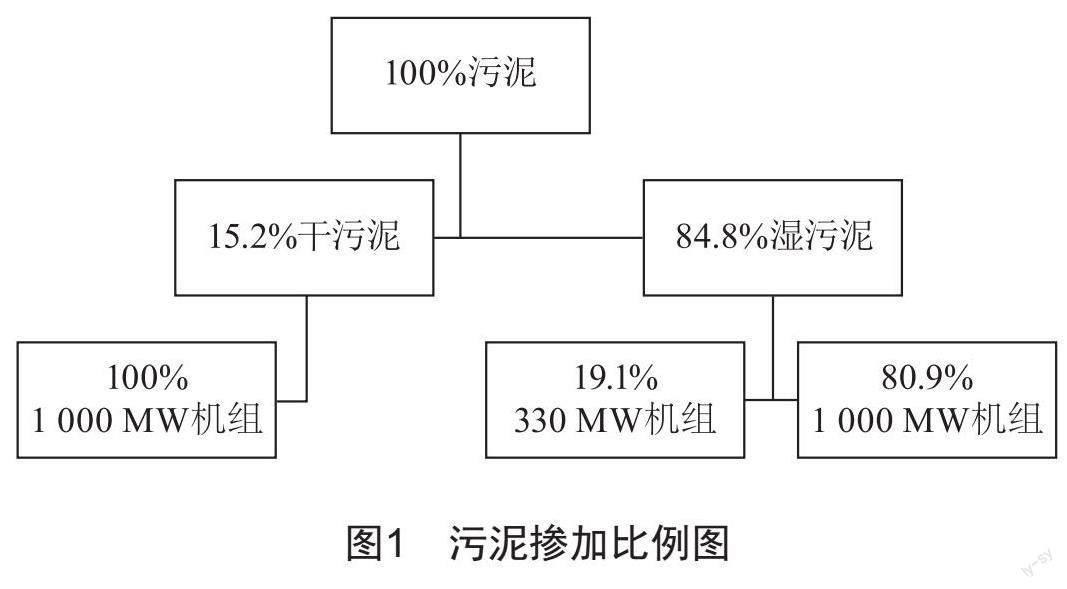

某火电公司共有4台火电机组,分别为2×330 MW机组和2×1 000 MW机组。2022年度,该火电公司共需接收污泥6.8万t,燃料部门在接收污泥后,首先会对污泥特性进行分析,根据不同的特性选择不同的掺烧方案。其中干污泥占污泥总数的15.2%,湿污泥占84.8%,干污泥占比较低,每天掺加所需时间很短,不影响污泥的掺烧率。该部门还需对该公司不同机组同时进行掺烧,其中1 000 MW机组湿污泥消耗量占湿污泥总量的80.9%,330 MW机组占19.1%,如图1所示。因此,本文主要针对湿污泥煤掺烧系统进行优化讨论。

该公司建有完整的湿污泥处理系统,其基本流程为:来料首先被放置在湿污泥处理池中,再通过湿污泥螺杆输送泵经母管分别送至1 000 MW机组和330 MW机组原煤输送皮带,并与原煤混合后送至原煤仓,随后经磨煤机研磨后送入炉膛。原有湿污泥输送系统示意图如图2所示。

2 濕污泥煤输送系统常见问题

随着上级部门不断提高污泥掺烧量,该公司现有湿污泥处理能力已明显不足,而下达的指标必须完成。对湿污泥输送系统中各设备常见故障进行分析,统计2021年6月至9月湿污泥输送系统低效率运行时间、落煤管堵煤导致停运时间、加仓皮带故障停运时间、给煤机故障停运时间及其他故障时间,得出数据如表1所示。

由表1可知,湿污泥输送系统低效率运行是影响湿污泥掺烧能力的主要因素。进一步对湿污泥输送系统低效率运行进行分析,总结其主要原因,有以下两点:湿污泥输送装置双泵单管效率低和污泥自身水分低导致湿污泥输送泵不吸液。

2.1 湿污泥输送装置双泵单管效率低

原有湿污泥输送系统设计为单管双泵运行,实际运行中会出现污泥池放满、车辆在等待放泥的情况。原因是单湿污泥螺杆输送泵出力为20 t/h,湿污泥由两个湿污泥泵打出后,各自通过两个管道汇集到一根母管集中输送,母管末端再分两路管道各自到1 000 MW机组和330 MW机组掺烧。所以,无论双泵开启出力多大,其总流量也被母管限制,并且1 000 MW机组和330 MW机组也不能同时掺加污泥。经统计,2021年6月至9月,平均每月330 MW机组对1 000 MW机组湿污泥掺加时间的影响达31.75 h,按照湿污泥泵出力20 t/h计算,每月影响635 t,对1 000 MW机组湿污泥掺烧率影响较大。湿污泥掺加时间如表2所示,原湿污泥掺烧系统现场如图3所示。

2.2 污泥自身水分低导致湿污泥输送泵不吸液

由于湿污泥来自不同地区,处理标准不同,含水量也不尽相同。经统计,湿污泥含水量一般可达70%~85%。湿污泥输送螺杆泵因具有可变量输送、自吸能力强、能输送含固体颗粒的液体等特点而成为较好的污泥输送设备,但是在实际使用中,部分污泥含水量低、粘度过高会导致螺杆泵不吸液,吸不上污泥。一旦含水量过低,污泥泵不吸液,污泥装置就只能停运,延长了掺加污泥的时间,并且空载运行会损坏泵体,影响掺加污泥。对一周内污泥泵出口压力低于额定压力的时间进行统计,共计10 h,如表3所示。

3 湿污泥煤输送系统的优化方案

因污泥处理量与日俱增,原有湿污泥煤输送系统已无法满足现有需求,所以亟需对湿污泥掺烧系统进行优化,对现有设备进行改进,新增输送管路,增加湿污泥输送系统总出力[2]。

3.1 湿污泥煤输送系统由双泵单管运行改进成双泵双管运行

系统优化后湿污泥掺烧系统现场示意图如图4所示,具体方案如下:重新设计优化管道走向和布局,管道本着最短距离、最少弯头的原则布线,尽量做到平直;转弯时优先采用45°弯头,转弯半径取5D(直径);在有条件的情况下,管道考虑一定坡度,以降低管道停运时管内污泥回流进仓的可能性,并在适当位置设置冲洗、排气设施;与湿污泥螺杆泵连接段采用可拆卸连接,预留设备检修空间。在两台污泥泵各自的出口管道,靠近污泥掺烧装置地上小室南侧处安装一个联络阀门,正常使用时关闭,330 MW机组和1 000 MW机组可以同时掺加污泥,若有一台湿污泥泵发生故障,可开启联络阀门运行。两台湿污泥泵出口管道改为一台污泥泵对应一条管道,采用无缝钢管,管径?准377×9 mm,无缝钢管连接采用焊接方式,管件数量少,降低了污泥泄漏的可能。330 MW机组和1 000 MW机组掺加污泥互不干扰,可同时掺加。污泥管道各自分别走向330 MW机组原煤皮带机和1 000 MW机组原煤皮带机上方污泥卸料点。

对系统优化前后330 MW机组和1 000 MW机组湿污泥掺加时间进行统计对比,结果如表4所示。系统优化后330 MW机组和1 000 MW机组掺加污泥互不干扰,1 000 MW机组掺加时间明显增加。

系统优化后湿污泥掺加处理量提高,实际总出力可达40 t/h。330 MW机组和1 000 MW机组掺加污泥互不干扰,日平均湿污泥掺加量由136 t提高至162 t,如图5所示。

3.2 在湿污泥输送泵入口附近增加补水门,缩短湿污泥输送泵不吸液时间

在湿污泥处理装置出口插板门下方和湿污泥输送螺杆泵入口上方的中间部位接入水冲洗门,一旦湿污泥料斗显示仍有污泥而污泥泵出口压力低于0.9 MPa,则通知人员放水稀释污泥,增加污泥流动性。系统优化后现场如图6所示。

处理后污泥泵出口压力恢复速度较快,能稳定地保持出力。系统优化后,湿污泥输送泵出口壓力低立即开启加水门,低压运行时间大幅缩短。优化前日均低压运行时间为1.4 h,优化后日均低压运行时间为0.5 h。将低于1.1 MPa运行时的出力折算为额定出力75%为20×0.75=15 t/h,因此1.4 h内,优化前污泥掺加量为21 t,优化后污泥掺加量为26 t。系统优化前后对比如表5所示。

湿污泥输送系统经过优化后,于2022年1月份投用,极大地缓解了污泥掺加压力。2022年1月—5月掺烧比例为12.2‰,比2021年总掺烧比例10.2‰有所提高。优化后湿污泥输送系统示意图如图7所示。

4 结束语

系统优化后还降低了给煤机断煤次数,进而提升了机组运行稳定性。另外,电厂协同焚烧的方法符合污泥减量化、稳定化、无害化处置要求,有利于节约土地资源,达到节能减排和发展循环经济的目的,更重要的是环保意义重大,为城市污泥处置提供了可靠稳定的解决方案。

[参考文献]

[1] 何洪浩,李文军,徐众,等.火力发电厂污泥掺烧技术应用[J].热力发电,2020,49(3):137-140.

[2] 方朝君,冯炳全,庞毅,等.燃煤锅炉掺烧干、湿污泥系统的设计思路[J].中国电力,2020,53(10):224-230.

收稿日期:2023-04-21

作者简介:韩苏升(1992—),男,安徽人,助理工程师,研究方向:热力系统应用优化。