汽车动力性测试研究

2023-08-24孙艳妮曹亚楠袁月会苏娜

孙艳妮 曹亚楠 袁月会 苏娜

摘要:针对当前传统内燃机汽车和纯电动汽车整车动力性能测试可分析性差、测试结果精确性不高以及测试方法单一的突出问题,采用Lab-VIEW汽车动力性测试系统软件,从“汽车最高车速”“最大爬坡度”和“加速能力”测试三个维度,并基于虚拟仪器技术进行汽车动力性测试分析,提出了具体的测试试验方法和注意事项,同时对两种不同类型的汽车动力性测试的方式和具体差异进行总结梳理,以实际经验为纯电动汽车和传统内燃机汽车的动力性改进与实验测试研究提供一定的启发与思路参考。

关键词:纯电动汽车;传统内燃机汽车;虚拟仪器技术;动力性能;测试

中图分类号:U467 收稿日期:2023-04-10

DOI:10.19999/j.cnki.1004-0226.2023.08.029

1 研究背景

汽车所有的性能指标中,“动力性能”是影响汽车使用价值的关键指标之一,它也是汽车各大性能指标中最重要的一种测试指标[1]。一般来讲,衡量和评价一款汽车工作效能的核心指标就是汽车动力性能的高低。以传统内燃机汽车为例,它的动力性能指标主要由三个维度的内容构成,分别是汽车的加速能力、最大爬坡度和最高车速,但是对于目前新上市的纯电动汽车而言,一般在评价和衡量该类汽车动力性能高低时,除了引入上述三个方面的指标外,还需通过充放电试验来测试汽车的蓄电池耗能情况[2]。

2 研究方案设计

在汽车动力系统研究和开发过程中,动力性指标值计算分析的结果是否准确有效至关重要。传统的汽车动力性能指标检测仪器在产品出厂之前已经被厂家定义好,所以在后期使用过程中,用户无法自行更改相关参数,这就导致某些测试功能存在一定的局限性,只能对汽车某些特定的动力性能指标进行测试分析。

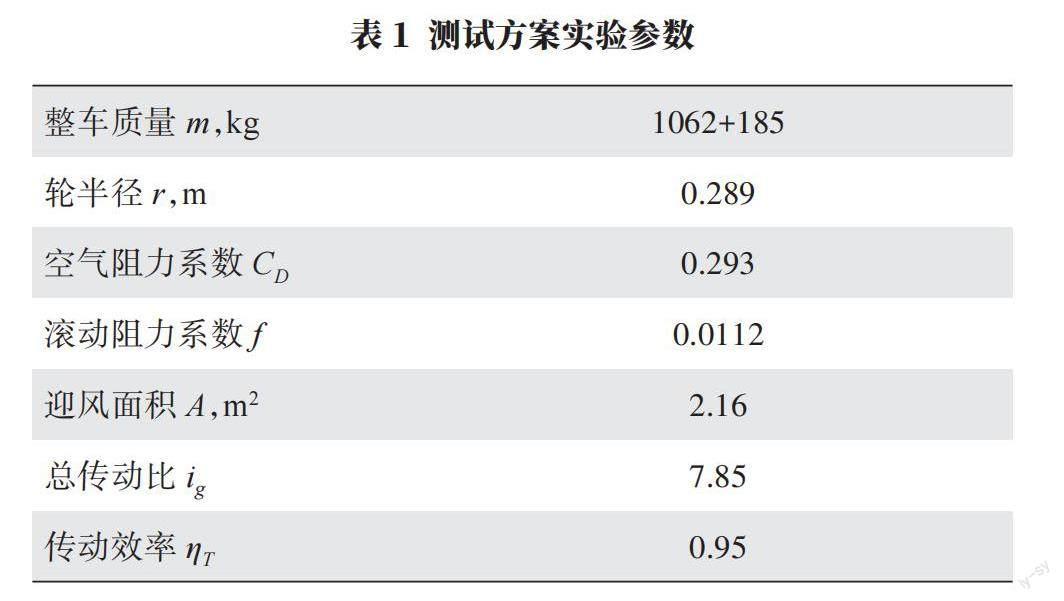

为了提高汽车动力性能测试效能,本研究基于虚拟仪器技术开发设计了一款汽车动力性测试分析系统,结合NI公司的软、硬件设备,对传统的汽车动力性测试仪器进行优化改进,该测试分析系统在现场实用性、数据测试准确度、测试效率、数据分析速度等方面均能够满足当前的需要。该动力性测试分析系统具有开放性好、扩展能力强等优点,大大提高了汽车动力性能主观与客观评价效能。该测试方案通过虚拟仪器技术来完成对传感器发出的速度信号的采集、处理和分析,借助软件来实现采集、显示、分析等功能。该测试系统由软件和硬件两部分构成,其中硬件部分主要由OES-Ⅱ非接触测长测速传感器、DAQ card-AI-16E-4(NI-6041E)数据采集卡、SC-2040数据保持卡、自行设计制作的电压转换器和笔记本电脑组成;软件部分是测试系统的核心部分,主要实现速度传感器信号的采集、分析并显示车辆行驶的实时速度、路程、最大加速度。测试系统以图形化编程语言Lab VIEW为工具,编写汽车动力性测试系统程序。某新能源汽车的常规参数如表1所示。

3 汽车动力性测试方案实施与结果验证分析

3.1 最高车速试验测试

在汽车动力性能试验测试时,首先需要测试汽车的最高车速。这一指标并非是一个瞬时值,相反它指的是汽车在良好、水平的直线路段上保持一定动力行驶时所能达到的最高车速。由于目前市场上常见的车型有两种,一种是纯电动汽车,另一种是传统的内燃机汽车,二者由于动力来源不同,所以在汽车的动力性能测试试验过程中,应注意二者的试验测试区别。首先是在选择测试道路时,纯电动汽车最高车速试验测试时的跑道直线长度应在1 200 m以上,测试跑道环线长度应在1 300 m以上,而传统内燃机汽车最高车速试验测试时的跑道直线长度与跑道环线长度分别应≥250 m和≥2 500 m。在车辆预热过程中,纯电动汽车需要保持既定的运行时长与速度,但传统内燃机汽车对于车辆的预热温度只需要满足汽车制造厂规定的温度[3]。所以在计算这两种不同类型的汽车最高车速时,要注意汽车车速测试详细测试方法、指标与具体要求,具体如下:

a.测试跑道直线长度:纯电动汽车≥1 200 m;内燃机汽车≥250 m。

b.测试跑道环线长度:纯电动汽车≥1 300 m;内燃机汽车≥2 500 m。

c.测试加速区纵坡角度:纯电动汽车≤3.5%;内燃机汽车≤0.6%。

d.测试发动机预热要求:纯电动汽车,在30 min之内,严格按照纯电动汽车80%的最高车速匀速行驶约5 km,保证汽车传动系统以及电机系统充分预热;内燃机汽车,其动力系统相关零部件必须达到相应汽车生产厂商稳定的温度标准。

e.单一方向汽车最高车速测试试验条件:纯电动汽车,连续进行2次重复试验,且在任一测试时段节点中,汽车最高车速值须≤1 m[4];内燃机汽车,连续进行6次重复试验,且在任一测试时段节点中,汽车最高车速值须≤1.5 m。

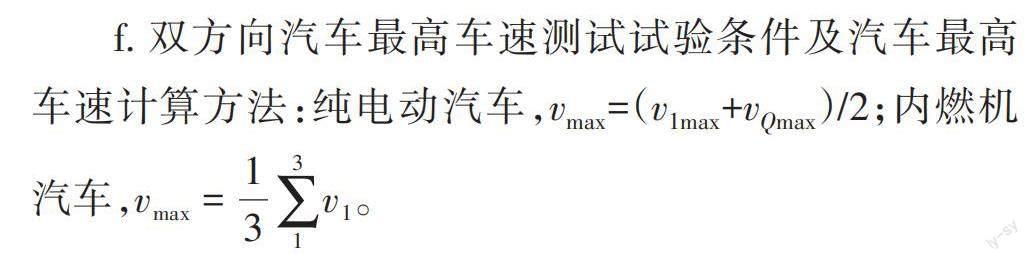

f.双方向汽车最高车速测试试验条件及汽车最高车速计算方法:纯电动汽车,vmax=(v1max+vQmax)/2;内燃机汽车,[vmax=1313v1]。

g.汽车以最高车速行驶时的整车动力要求:纯电动汽车蓄电池处于完全充电的85%左右。

3.2 最大爬坡度试验测试

一般来讲,汽车的最大爬坡度指的是汽车在满载符合状态下于良好路面上所要通过的极限坡道,該数值通常采用“%”来表示,阐述的是汽车在良好路面上的坡道垂直高度与汽车在满载状态下匀速通过极限坡道时的水平距离的比值。但是在实际测试过程中,由于车辆动力性能来源不同,所以导致汽车最大爬坡度试验实际测试方法也有所不同[4]。

在测试汽车的最大爬坡度路段实际长度上,纯电动汽车与传统内燃机汽车规定的实际数值完全不同,基于此,在试验测试最大爬坡度这一指标时,需要严格根据车辆动力性差异来选择实际的测试路段长度[5]。除了路段实际长度之外,在测试环节,还应注意不同车辆的轮胎气压,在标准要求上,纯电动汽车无特殊规定,但是对于传统内燃机汽车来讲,必须要按照厂家规定的明确气压要求对汽车动力性进行测试。

此外,传统的内燃机汽车并没有严格规定汽车的实际试验测试速度,一般情况下,只需要确保汽车保持低速匀速行驶即可,但需要将汽车油门开至最大,与此同时,在数据收集过程中,纯电动汽车和传统内燃机汽车分别需要收集车辆速度数据、发动机运行数据和汽车爬坡时以10 m/min速度行驶时通过测量区域的时间数据。

根据这一要求和规定,在测试汽车爬坡度指标时,必须要保证纯电动汽车和传统内燃机汽车都要达到此要求。需要注意的是,在二者实验测试结果数值计算过程中,需要采用如下公式来计算纯电动汽车与传统内燃机汽车的爬坡度[6-7],纯电动汽车的爬坡度计算如下:

式中,Ft为平衡纯电动汽车行驶载荷所需“牵引力矩”;M为纯电动汽车出厂时整车最大质量;g为纯电动汽车行驶过程中的重力加速度。

传统内燃机汽车的爬坡度计算如下:

式中,D为传统的内燃机汽车行驶过程中的动力因数;f为传统的内燃机汽车行驶过程中的路面滚动阻力系数。

3.3 加速能力实验测试

提到汽车加速时间,汽车理论对该测试指标有两项要求,分别是测试汽车的超车加速时间与原地起步加速时间。另外,汽车加速能力实验测试也包含两项基本内容,分别是汽车固定挡和起步连续换挡加速性能试验,在试验测试过程中,上述两项基本的试验测试过程都是从汽车由低速全力向高速全力加速开始测量,这一过程的耗时即为汽车加速时间。通过上述分析可以看出,在汽车加速能力测试环节,纯电动汽车的试验测试方法与传统内燃机汽车存在一定的差别,具体表现在以下三个维度[8]:

a.在试验测试汽车的起步加速性能时,纯电动汽车的加速时间指的是汽车由静止加速到汽车实际行驶速度保持在50 km/h时的耗时,而传统内燃机汽车的加速时间指的是汽车由静止加速到汽车实际行驶速度保持在100 km/h时的实际耗时。

b.在试验测试相关数据收集过程中,还需测试收集传统内燃机汽车由静止到全加速通过400 m的时间数据,但纯电动汽车则无需收集这一数据指标。

c.在试验测试次数方面,纯电动汽车只需要往返各测试一次,但一般要求对传统内燃机汽车的行驶数据进行三次以上的往返测试。

汽车加速能力试验详细测试要求如下:

a.测试加速时间1:纯电动第一次加速所需时速为50 km/h;传统内燃机汽车第一次加速所需时速为100 km/h,往返测试三次,取平均值。

b.测试汽车加速时间2:纯电动汽车第二次加速反方向行驶所需時速为50 km/h;传统内燃机汽车第二次加速由静止到全速通过400 m时所需时速为100 km/h,汽车往返测试三次,取平均值。

c.测试前所要达到的速度:纯电动测试前车速需要达到50km/h,且连续保持行驶500 m的距离;传统内燃机汽车在测试前需要达到60 km/h,且需要连续保持行驶2 s以上。

d.测试时的汽车加速时间采集:纯电动汽车反方向70 km/h与50 km/h所需时间;传统内燃机汽车行驶80 km/h所需时间。

e.能力试验其他要求:纯电动汽车加速能力测试时蓄电池处于完全充电的55%以上[9];传统内燃机汽车超越加速能力测试时汽车轮胎至少需要连续经过100 km的磨合。

另外,两者在汽车起步加速性能试验测试和汽车超越加速性能试验测试次数方面,要求均一致。

综上分析可以发现,汽车的动力电池最大持续放电电流和瞬间放电电流这两项指标都会严重影响和干扰纯电动车的加速能力测试结果。

4 结语

传统内燃机汽车是目前市面上常见的主流车型,但是这类汽车与新型的纯电动汽车相比,二者在整车动力性能方面尚存在较大差异,由于传统内燃机汽车对环境的污染较大,且能耗较高,因此纯电动汽车日益受到广大汽车用户、汽车制造商与测试研究者的重视和关注。通过本文的研究与论述可以看出,汽车动力性测试主要包含汽车最高车速、最大爬坡度和加速能力三项指标,由于车辆动力性能存在差异,所以具体实验测试方法与内容也有较大区别,因此试验实测值与仿真值的对比可以更加全面、客观地评价和衡量车辆的整车动力性能差异,并有效地指导纯电动汽车和传统内燃机汽车的设计、整车目标的制定、动力系统的选择以及政策性能预测和分析。

参考文献:

[1]姜银焕.基于ADVISOR的汽车动力性仿真研究[J].新型工业化,2021,11(5):139-140.

[2]范青海.纯电动汽车动力性标定方法研究[J].汽车实用技术,2020,45(21):5-7.

[3]王一博.汽车动力性能主观与客观评价相关性研究[J].汽车实用技术,2019(24):101-103.

[4]蒋玉爽.某纯电动汽车动力系统匹配及整车性能仿真与测试[D].长春:吉林大学,2018.

[5]王国军,王磊,李远.汽车动力性与经济性开发及其影响因素[J].汽车工程师,2015(7):17-20.

[6]张宏超,马俊达,李克,等.基于发动机在环(EIL)测试的车辆传动系最优匹配的研究[J].汽车工程,2014,36(8):1019-1023.

[7]王云龙,张洪田.混联式混合动力系统模糊控制器研究[J].武汉理工大学学报(交通科学与工程版),2013,37(4):733-736.

[8]盘朝奉,徐兴,廖学良,等.基于动态建模仿真的纯电动汽车动力性分析[J].重庆交通大学学报,2012,31(2):335-338.

[9]刘忠途,伍庆龙,宗志坚.纯电动汽车动力性与能耗灵敏度分析[J].上海汽车,2010(12):8-11.

作者简介:

孙艳妮,女,1991年生,讲师,研究方向为能源与动力。