中小型生活垃圾焚烧发电厂锅炉设备安装技术探讨

2023-08-23魏昌文

魏昌文

(中国轻工业广州工程有限公司,广东 广州 510300)

引言

目前我国人口已超过14亿,按平均每人每天产生生活垃圾0.3 Kg计算,我国每年产生生活垃圾超过4亿吨,而且随着我国城市化和人民生活水平的不断提高,城镇生活垃圾仍有一定的增长空间。巨大的垃圾量如果不能及时处理,将对城市环境将产生恶劣影响,如果处理不当,也会对城市的环境产生污染,进而对居民的健康产生不利的影响[1]。如何更加高效、经济地安装500 t/d以下的锅炉设备,成为锅炉设备安装技术可研究的一项内容。

1 某垃圾焚烧发电厂500 t/d锅炉结构简介

1.1 本案例选型锅炉的基本结构

本项目锅炉由焚烧炉和余热锅炉两部分组成,支撑体系为钢结构,为“厂”字型。其中锅炉深度(钢架Z1与Z7柱间之间距离)为31.57 m,锅炉宽度(钢柱中心距离)为11.90 m,汽包中心线标高位于35.57 m处,整个锅炉基本在一个32 m×12 m×38 m的空间内。

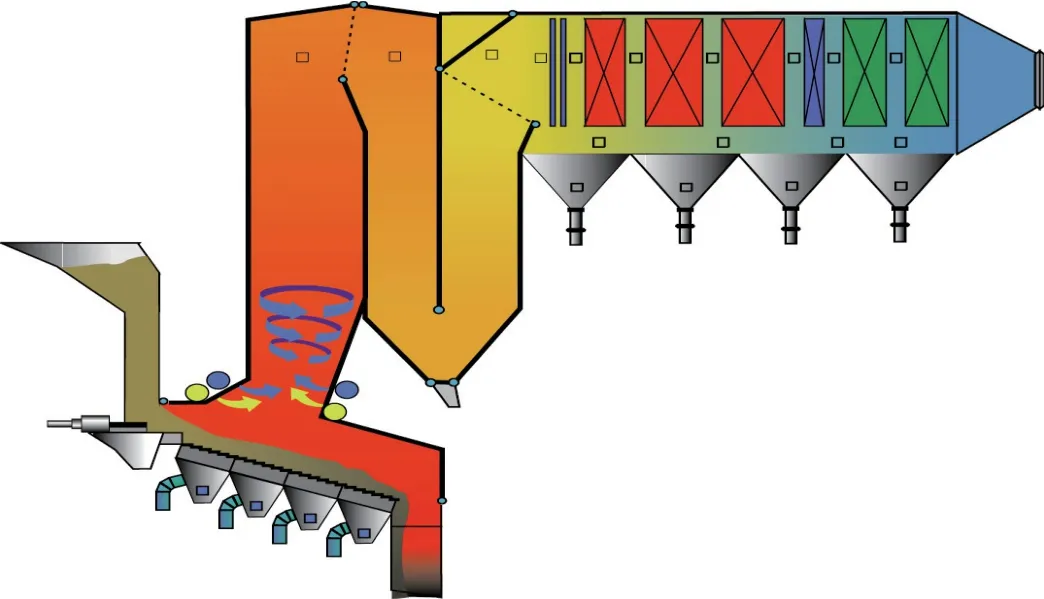

本案例焚烧炉采用机械炉排,余热锅炉为单汽包中压锅炉,卧式布置。设备总示意图,见图1。

图1 锅炉总图示意图

1.2 汽包

本锅炉汽包内径Φ1500 mm,直筒段长10.0 m,汽包材料为Q345R,重量约为27 t,汽包用吊挂装置吊在大板梁上,吊挂装置分别位于靠近汽包左右封头位置,为应对汽包热胀冷缩应力,汽包与吊装装置并非锁死。

1.3 水冷壁结构

锅炉水冷壁由Φ60×5的管子组成,第二通道、第三通道均由Φ60×5的管子组成,后部水平烟道两侧水冷壁由Φ60×5的管子组成,均为用扁钢和管子焊成的膜式壁,在炉室中布置有两个垂直水冷屏,由Φ38×5的膜式壁组成,管子材料为20 G。

在水平烟道过热器前布置有一组蒸发受热面,每组蒸发受热面8排,每排由24根Φ60×5的管子焊接在上下集箱上,管子的材料为20 G,过热器后布置有一组蒸发受热面,每组蒸发受热面16排,每排由42根Φ60×5的管子焊接在上下集箱上,管子的材料为20 G,蒸发受热面管平均高度5.95 m,管子均按照顺列布置。

1.4 过热器和省煤器的结构

过热器由高温、中温、低温三级过热器蛇形管组成,布置在水平烟道内。饱和蒸汽由连接管引入低温过热器进口集箱再进入低温过热器,后进入中温过热器进口集箱后进入中温过热器,后进入高温过热器进口集箱后进入高温过热器。省煤器布置在水平钢制烟道内,共2组,由Φ38×4的无缝钢管组成,材料为20 G,横向节距为90 mm,纵向节距为80 mm,管子为顺列、逆流布置。

1.5 构架、刚性梁、外护板及平台扶梯结构

本锅炉支撑体系按双排柱设计,柱间为增加整个支撑的抗震性能设有多层横梁相连,钢柱最上面设有大板梁。整个受热面和汽包的荷载均通过吊杆吊挂装置悬吊在大板梁横梁上,然后通过钢柱传递到钢架地基基础上。锅炉大板梁是由H型钢组成。炉墙外护板采用金属波纹彩钢外护板。整个钢架在操作、检修、测试门孔处均设有平台,平台为栅格板并支承在钢架上。

1.6 锅炉结构特点综述

经设计计算本锅炉主要大件设备单件预估重量:钢构23.6 t(最大组合件)、汽包27 t、炉排21 t、垃圾料斗20 t、垃圾溜槽18 t、出渣机21 t。本锅炉安装总吨位约为1 400 t。从上述设备介绍分析,较之于大型电站锅炉,小型电站锅炉结构上呈现出体积较小、结构和系统排列紧凑、部件数量多排列紧密、吊装单件重量不大的特点。这种结构对于安装工艺要求高而复杂、在狭小的施工作业面要求安装质量控制环节多,同时锅炉安装工期短,一般从锅炉钢架安装到达到调试条件工期不超过4个月,短期安装工程量大,大部分部件需要在施工现场进行组合、安装。

“麻雀虽小五脏俱全”,如果按照大型电站锅炉安装方案来组织施工,可能造成机械浪费、人员窝工、工期增加等情况,为此,我们需要分析中小型垃圾发电厂锅炉设备安装工艺技术特点并应用于工程实践。

2 锅炉设备安装阶段的技术探讨

由于垃圾焚烧发电厂设计通常把焚烧炉和余热炉布置在垃圾坑和渣坑两个建筑物之间,整个安装施工空间狭小,本锅炉最重件汽包重达27 t,高度在35.57 m,施工机械选择比较尴尬,选择履带吊台班费高不经济,选择汽车吊又要考虑多台站位配合。在分析安装方案后,从经济优化角度考虑,大件吊装施工机械采用100 t和260 t汽车吊车各一台,组合工装场地采用包月长租25 t吊车一台,水平运输及装卸车一台。这样施工机械可以得到有效利用,经济合理,台班费总体达到最优。

吊装通道及吊装场地布置:锅炉主线吊装通道设置在锅炉Z2-Z4柱之间,余热锅炉及焚烧炉炉排、进料斗、水冷壁、汽包等大件的吊装,采用100 t和260 t汽车吊从锅炉基础左侧面进行吊装。

在安装钢架时要在地面焊接组合件,锅炉钢架利用25 t、100 t和260 t吊车吊装,其次对蒸发器、过热器、省煤器要采用逐件吊装,利用25 t吊车配合一定数量的手拉葫芦进行安装。余热锅炉主要施工顺序为:锅炉部件开箱检查清点→基础检查划线→钢架调校组对焊接→钢架及平台扶梯(部分)安装→受热面安装→本体管路及附属管路安装→本体水压试验→护板安装、炉墙砌筑保温→烘炉、煮炉→试运行[2]。

对于这种小而紧凑的锅炉结构,如何合理组织安排,尽量缩短关键项目工期成为安装重点考虑的因素。施工人员安排上宜按照5~7人为一个施工小组,钳工、焊工、杂工给予合理搭配,组合场加工组合与现场吊装有序结合,工人可安排两班倒,白天安排早班6:00上班,下午班4:00~10:00,晚上10:00之后安排拍片检测,这样可以很大程度地缩短焚烧炉、余热锅炉系统设备安装工期,使3~4个月总工期得到保证。另外,要特别注意做到设备供货、材料及时到位,锅炉厂家代表驻场全程指导也是保障施工总进度的有利外部条件。

2.1 锅炉钢架及平台安装技术优化措施

2.1.1 钢架安装程序

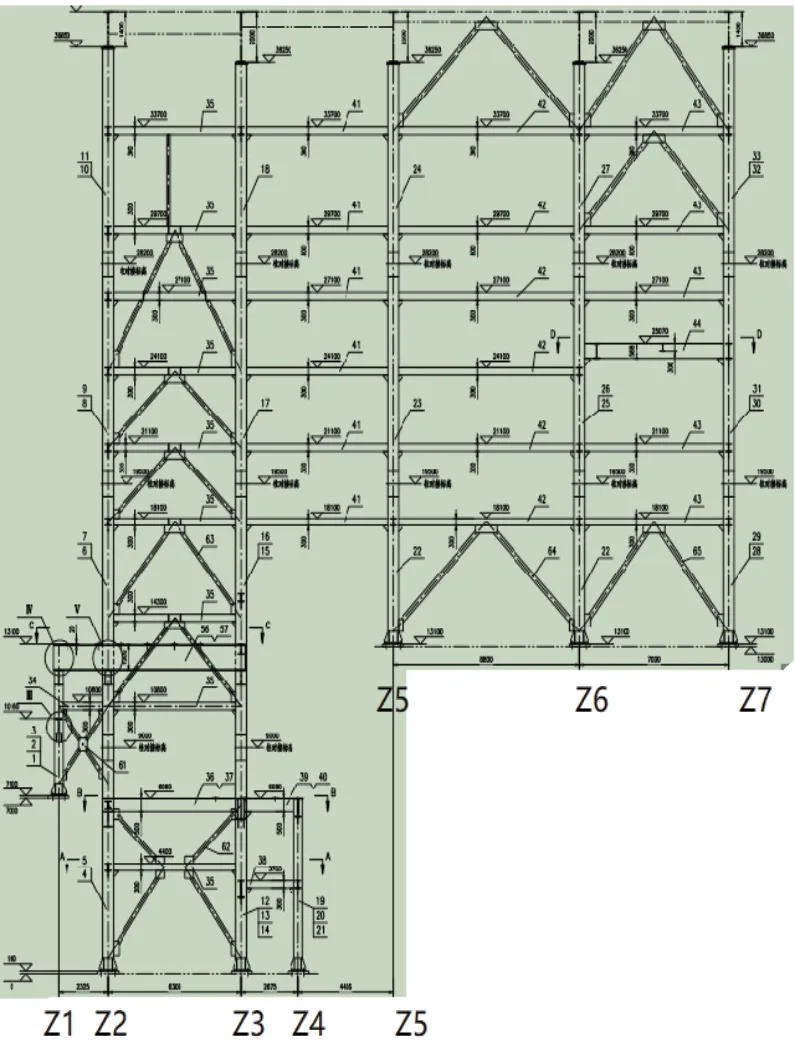

锅炉钢架主要由立柱、主梁、次梁、横梁、水平支撑、顶板梁、垂直支撑等部分组成,见图2。

图2 锅炉钢架总图

锅炉受压部件的大部分重量通过吊挂装置悬吊于顶部大板梁上。

本锅炉钢架拟定的安装程序是:基础划线→标高复验→基础凿毛→钢架分片组合→钢架分片吊装→拉揽风绳→钢架横梁连接形成立体结构→第二层钢架安装→横梁安装形成稳定框架→顶板梁整体安装→钢架完善→部分平台楼梯栏杆配合安装→钢架立柱设置沉降观测→立柱二次灌浆。

2.1.2 钢架吊装方案及优化措施

本锅炉钢架在仔细分析其结构后,确定安装采用分片、分段吊装,尽量减少散件吊装的方法。焚烧炉钢架按上下两段划分,下段钢架的前后两段钢架安装完成后,就进行找正,焊接,并利用横梁固定形成稳定结构,焚烧炉上段钢架随之安装,余热锅炉区域按照左右两段考虑,具体操作是锅炉Z2-Z3与Z2’-Z3’柱分上下两段分别组合后进行安装、Z4-Z5与Z4’-Z5’、Z6-Z7柱左右两段组合,大板梁地面整体组合。在组合场地组合好各钢架组件后,集中利用260 t汽车吊进行组合钢架吊装,部分连梁及垂直支撑空中利用100 t和25 t吊车配合组合吊装焊接,主钢柱间的大小连梁除了水冷壁、炉排、左侧过热器、省煤器部位应预留侧方吊装口外全部一次吊装到位并进行焊接,这种安排极大地减少了钢架空中焊接作业量,在保证质量的同时也提高了效率,减少了高空作业风险,大吊车集中统一安排也减少了机械进出场费和台班费。

为便于施工操作,各层相应的平台支撑件、楼梯支撑件提前焊接在钢架上,在钢架整体稳定后,由低到高逐个吊装平台。在吊装平台前,也可将部分栏杆在地面与平台焊接好,这样也可以减少了一部分高空焊接作业量。

钢架的安装必须留出一个可以吊装的入口,这样才能对锅炉的冷却墙进行分段吊装。在炉排安装完毕后,按照实际的安装条件进行适当的插接,确保设备的安全运行和工程的顺利进行[3]。大板梁汽包区域预留大件吊装开口,待汽包、水冷壁等大件吊装结束后再进行横梁封闭。本项目安装技术方案中,确定锅炉右侧面Z2-Z3和Z6-Z7立柱间中低部横梁暂时不安装,这样,后期就可同时实现水冷壁和省煤器分别吊装,极大地优化了安装工期。

2.2 焚烧炉安装技术优化措施

焚烧炉机械炉排单重20余吨,布置在锅炉底层,吊装顺序都已从下往上进行。本项目采用的是SITY-2000型焚烧炉,2000年该焚烧炉技术由重庆三峰环境产业有限公司独家引进入国内并得到应用。

2.2.1 标准炉排片安装

本锅炉标准炉排片共3大件、6小件。炉排片长约9.75 m,宽约9.1 m,总重约21 t,以24°角倾斜布置在焚烧炉7~12 m层钢架上。首先利用炉右预留的钢架空缺位置逐一安装炉排框架,这样可以采用100 t的吊车完成吊装,节省吊车台班费。炉排片按从固定端到自由端的顺序进行,采用25 t汽车吊进行逐片吊装,然后在炉膛内组装。

2.2.2 给料溜槽和垃圾料斗安装

给料炉排上端倾斜延伸到12 m层,在完成给料炉排安装找正并焊接固定后,才能进行给料溜槽和垃圾料斗等的安装。由于位置高,空间狭小,给料溜槽吊装采用260 t汽车吊直接吊装就位,找正后调整固定连接螺栓。

给料溜槽安装后进行给料挡板门的安装,挡板门吊装采用100 t汽车吊吊装。给料斗需要在垃圾池平台面进行组装,在组装焊接进行焊缝煤油渗漏试验合格后进行吊装。给料斗吊装采用260 t汽车吊整体吊装,利用手拉葫芦进行水平度的调整。在垃圾吊安装完成情况下,部分垃圾焚烧项目也可采用垃圾吊进行吊装,但这种吊装要征得垃圾吊设备制造单位的同意。

对于这一部分安装,如何有效的利用好大吨位吊车台班是优化的关键,在安排妥当的情况下,大吨位吊车用于炉排框架、给料斗和溜槽段的吊装,其余部件可采用25 t长租吊车安装。

2.3 汽包安装技术优化措施

在汽包吊装中可应用的设备类型比较多,包括汽车吊、卷扬机、液压提升设备、履带吊等,可根据施工现场实际情况选择适宜的吊装方式[4]。本项目锅炉汽包长约11 m,直径为1.50 m,总重约27 t,安装标高35.27 m,这个重量和安装高度相对于大型发电厂汽包设备都相对较小,选择汽机吊、履带吊或者卷扬机都是可以的。但履带吊用于单台小锅炉安装很不经济,卷扬机吊装优点是可以节省大吨位吊车台班费用,但缺点是吊装完成前必须预留焚烧炉段从地面到汽包平台的所有空间出来,如果炉排已经安装,则无法再用卷扬机吊装汽包,选用卷扬机方案在汽包吊装完成前势必严重影响到焚烧炉设备安装进度,为此综合考虑还是选择用260 t吊车进行吊装。

具体吊装时首先在汽包平台层炉膛内侧立柱上安装两根临时梁,梁间距为6.30 m,梁上安装汽包临时支座。利用260 t汽车吊将汽包直接吊装搁置在临时梁上,初步找正后固定牢固。待汽包精准调整到位后,立即安装汽包两端吊挂装置,找正、并用锁紧螺栓固定牢固,期间260 t汽车吊车必须全程处于起吊受力状态。由于汽包吊装时间较长,宜安排在天气良好的早上进行,并于当天结束整个吊装就位工作,这样可以节省大吊车机械台班,经济合理。

2.4 水冷壁、锅炉受热面安装技术优化措施

因为水冷壁管排为散件运输,难免在运输过程中造成变形,在安装前必须在现场按图进行校正。水冷壁应尽可能在地面组装后起吊,管屏与管屏、管屏与集箱对接时,必须严格对口,如遇错边超差时,应将相应的管屏管端鳍片割开或集箱的长管接头校正后,方可施焊,对接后鳍片应按图封焊。起吊组件应有临时加固设施,以保证吊运过程中不发生变形和损坏,并且应按图纸要求确保水冷壁良好的密封性,所有不密封处均应临时封堵。

过热器和省煤器在运输过程中难免造成变形,安装前必须在校正平台上进行校正。过热器管和省煤器管由各种不同材料、规格的钢管焊接而成,安装前应检查管子的材质和规格是否与图纸相符。在安装时要特别注意安装方向,尤其是防磨罩的安装方向、厚壁管的安装方向等,安装前应与图纸仔细核对,做好标记。与相邻部件要有足够的膨胀间隙,特别是与水冷壁管排、护板或炉墙间有足够的膨胀间隙。

锅炉受热面本体可分为前炉膛、垂直烟道两大部分。吊装按照炉膛和水平烟道两个区域,在合理安排吊车站位情况下,可同步安排两个班组进行吊装,这样可以节约工期。

对于Π字型或者厂字型垃圾发电锅炉,这部分安装技术上可以采用水冷壁和省煤器左右两端同时安装的方式,在锅炉钢架上预先留好侧方吊装口,地面组装完成后集中采用大吨位吊车成片吊装,减少空中焊接工程量。同时,相关拍片检测全部安排到夜间进行,这样既可以保证工人白天的施工作业时间,又避免拍片射线辐射对连续施工造成的干扰。

2.5 其它安装技术优化措施

筑炉、保温:锅炉整体水压试验完毕后,按有关文件和炉墙图纸要求筑炉,安装耐火和保温材料。筑炉在做好安全保障的前提下,可安排进行两班或者三班倒,这部分工作一般都是由专业班组完成,一般500 t/d规模的垃圾发电锅炉筑炉保温安排20~30名工人即可,主要是安排好倒班,这样工期可控制在1个月以内。

3 结语

通过对500 t/d规模中小型生活垃圾焚烧发电厂锅炉设备结构特点分析,提出安装技术方面一些可以优化的措施。中小型垃圾发电厂锅炉设备与大型电站锅炉相比,在特性参数、结构、系统等方面与大型电站锅炉确实存在较大的区别,设备体积较小、结构和系统紧凑、多为悬吊式结构、虽然部件数量较少、但安装空间小、工艺要求高、安装质量控制环节多,工期要求短,为此可在施工安装技术方面采用一些优化措施,达到高效、经济地完成安装任务。随着国内中小型垃圾发电厂建设逐步深入,对于中小型电站锅炉安装优化技术,我们仍需要更加深入地研究和探讨。