地铁扣件Ⅲ型弹条的静力学模型与参数优化分析

2023-08-23陈金明钟盛华刘逸平杨秀龙陈泽滨

陈金明, 钟盛华, 刘逸平*, 杨秀龙, 陈泽滨

(1.广州计量检测技术研究院, 广州 510663; 2.华南理工大学土木与交通学院, 广州 510641)

扣件系统是轨道结构的重要组成部分之一,起着保持轨道结构稳定性和吸收车辆行驶冲击能量的作用。而弹条是扣件系统的关键部件,通过弹条的弯曲和扭曲变形产生扣压力,保证钢轨之间轨距正常和可靠连接,合适的扣压力能更好地保证弹条的疲劳寿命[1]。弹条扣压力与弹程在弹性范围内呈线性关系[2],然而弹条在现实服役过程中,部分危险截面的应力已进入塑性,在行车荷载作用下,弹条往往达不到预期寿命就过早断裂。因此,对弹条力学性能的研究是十分必要的。

目前中外学者针对铁路e型扣件弹条力学性能的研究,已有了许多成果。60Si2MnA弹簧钢性能良好,是国产弹条的主要材料,闫子权等[3]通过对弹簧钢标准试件进行单轴拉伸试验和疲劳试验,得到了材料基本力学性能参数。由于弹条在服役过程中过早断裂问题时有发生,排除其自身防护性能降低因素,如防腐蚀涂层损坏等[4],还需考虑多方面原因。弹条安装状态方面,尚红霞等[5]和张树峰等[6]分析了地铁扣件Ⅲ型弹条在不同安装状态下,弹条应力状态有很大区别,为避免产生应力集中发生挤压破坏,建议弹条后拱小圆弧内侧与铁垫板的距离应控制在8~10 mm,铁垫板端部插孔圆角半径为8 mm。刘艳等[7]对地铁Ⅲ型扣件进行了应变测试,得到了弹条最大主应变发生在弹条后拱靠近跟端处,发现当弹条插入铁垫板孔过深,最大应变发生阶跃式增长,且位置出现在弹条中肢与铁垫板插孔挤压处。疲劳性能方面,Anat等[8-9]采用有限元对e型弹条的应力进行了数值计算,发现最大应力发生在弹条后拱小圆弧的内侧,并在此基础上进一步对弹条进行了疲劳分析,指出受到车轮冲击荷载作用时弹条的寿命大大降低。薄栋乾等[10]通过Ⅲ型弹条的受载特征对其疲劳损伤情况和疲劳类型进行了研究,认为疲劳类型为应力疲劳。Xiao等[11]通过对e型弹条进行了有限元分析,并结合现场实测弹条振动加速度进行了疲劳分析,认为钢轨波磨引起弹条共振是弹条断裂的原因之一。因此,通过控制适当的轨枕间距和列车速度[12]来抑制波磨的产生与发展是有必要的。同时,结构设计优越的弹条可以远离激励频带,降低振幅[13],有效提高弹条的服役寿命。

以往的研究多为从弹条承受的外在载荷特征开展分析,未深入研究弹条本身相关力学参数和几何参数对其性能的影响。为研究地铁扣件Ⅲ型弹条的力学性能,在开展弹条单轴拉伸试验获得基本力学参数的基础上,现建立弹条的静力学理论模型,在验证弹条扣压力试验理论模型可靠性后,推导弹条不同截面的应力表达式,基于第四强度理论确定弹条的应力危险点,并研究弹条的材料参数和几何参数对弹条应力状态以及扣压力-弹程曲线的影响,提出优化方案。

1 试验

1.1 金属材料拉伸

1.1.1 试验方案

Ⅲ型弹条的材料为60Si2MnA弹簧钢,为获取基本静力拉伸性能,根据金属材料拉伸试验方法[14]在某生产厂家提供的Ⅲ型弹条中肢取样进行单轴拉伸试验,试样尺寸如图1所示。

图1 拉伸试验试样尺寸Fig. 1 Dimension of the tensile test specimen

1.1.2 试验结果

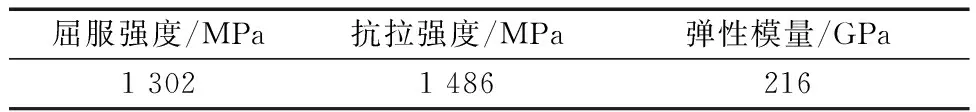

弹条材料拉伸试验结果如表1所示,试验得到的材料弹性模量为216 GPa、屈服强度为1 302 MPa、抗拉强度为1 486 MPa。根据60Si2MnA弹簧钢力学性能标准[15]规定,屈服强度应不低于1 375 MPa,抗拉强度不低于1 570 MPa,可见该厂商提供的弹条不满足屈服强度和抗拉强度的要求,因此本文理论模型仅参考材料的弹性模量,参数优化分析采用标准规定的1 375 MPa屈服强度和1 570 MPa抗拉强度。

表1 Ⅲ型弹条材料拉伸试验结果Table 1 Results of tensile test of type Ⅲ clip

1.2 扣压力试验

1.2.1 试验方案

如图2所示,根据弹条扣压力试验方法[16-17],将弹条按标准组装状态固定在底座上,安装固定支架确保整个装置稳定,使用夹持工装夹住弹条趾端部位,为提高测试精度,在加载设备和夹持工装之间安设了测力传感器,使其与夹持工装以及弹条处于同一铅垂线上,采用加载设备给夹持工装施加垂直于安装板底座方向向上的荷载,该荷载即为弹条的扣压力;记录对应于测力传感器不同数值时弹条的趾端位移,得到弹条扣压力与弹程之间的关系曲线。

图2 Ⅲ型弹条扣压力试验Fig. 2 Test on clamping force of type Ⅲ clip

1.2.2 试验结果

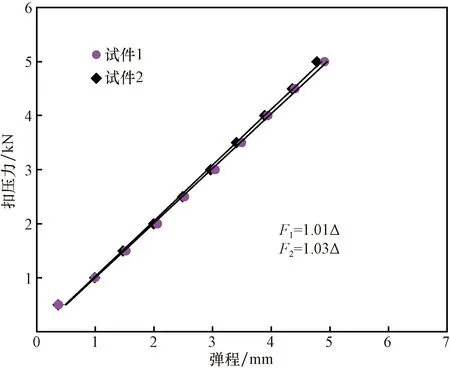

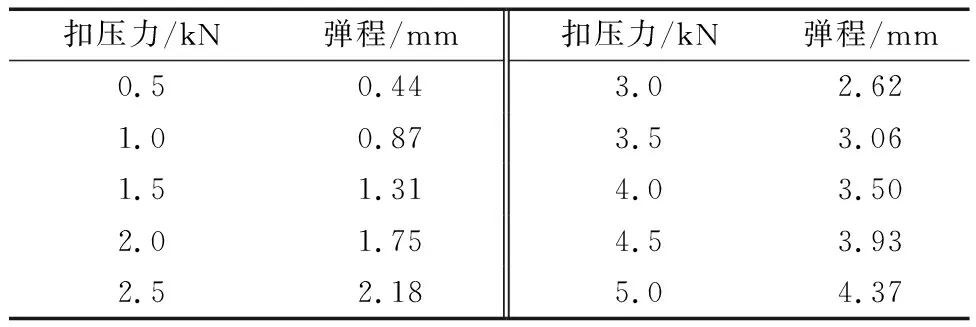

扣压力试验结果如表2所示,表2中数据对初始弹程进行了归零修正,图3为扣压力-弹程曲线。可见弹条在施加的荷载范围内,扣压力与弹程的关系可视为是线性的,即

表2 Ⅲ型弹条扣压力与弹程试验结果Table 2 Experimental results of clamping force and displacement of type Ⅲ clip

图3 Ⅲ型弹条扣压力与弹程关系曲线Fig.3 Relation curves between clamping force and displacement of type Ⅲ clip

F=KΔ

(1)

式(1)中:F为扣压力,kN;Δ为趾端弹程,mm;K为弹性系数,kN/mm。

对试验数据点进行直线拟合,可得试验中两个弹条试件的弹性系数K分别为1.01 kN/mm和1.03 kN/mm。

2 理论模型

2.1 模型简化

为深入分析弹条的力学性能,建立弹条的静力学理论模型,模型中对弹条作如下假定:假设趾端与中肢处于同一水平面,且中肢刚好全部插入铁垫板孔内,而小圆弧段未插入孔内,弹条与铁垫板插孔处未产生应力集中造成挤压破坏。

弹条的静力学模型如图4和图5所示,设趾端长度AB=L1,受到均布荷载q的作用;大圆弧半径为R,大圆弧任意截面圆心角为α,大圆弧平面与水平面夹角为φ,大圆弧φ平面的法线方向为n;跟端长度CD=L2、DE=L3,跟端D处受力为F0;小圆弧半径为r,小圆弧任意截面圆心角为θ;弹条中肢长度FG=L4,弹条横截面直径为d,中肢与趾端水平轴线距离为h。

图4 弹条受力示意图Fig.4 Diagram of the forces on the clip

图5 弹条简化模型图Fig.5 Diagram of the simplified model of the clip

2.2 内力分析

对图5所示弹条简化模型进行受力分析,趾端受到的扣压力F=qL1;测得Ⅲ型弹条趾端与中肢的水平距离h等于小圆弧的直径;由弹条中肢的平衡,可知跟端受力F0大小与扣压力F相等。根据各区段的平衡,可得到弹条各区段的内力表达式如下。

(1)趾端AB段:

(2)

式(2)中:Fs为剪力;M为弯矩;T为扭矩。

(2)大圆弧BC段:

(3)

式(3)中:Fs(α)φ、Fs(α)n分别为大圆弧任意截面在φ平面方向和n方向的剪力;FN为轴力;M(α)φ、M(α)n为大圆弧任意截面上的弯矩,其力矩矢量分别与φ平面方向和n方向一致。

(3)跟端CD段:

(4)

(4)跟端DE段:

(5)

(5)小圆弧EF段:

(6)

2.3 弹条趾端弹程的计算

当弹条处于线弹性变形时材料尚未进入屈服,使用单位力法[18]计算弹条趾端位移,在此定义趾端位移为趾端中点位移,计算公式为

(7)

依据弹条各区段的内力表达式和式(7),可求得对应于不同扣压力的趾端弹程如表3所示,为与扣压力试验结果进行对比,扣压力的取值与试验施加的荷载相同,根据理论模型计算结果可得到扣压力与弹程的关系曲线,如图6所示。

表3 Ⅲ型弹条扣压力与弹程计算结果Table 3 Calculation results of clamping force and displacement of type Ⅲ clip

F为静力学简化模型计算得到的扣压力;F1和F2分别为两个Ⅲ型弹条试件实验得到的扣压力图6 扣压力-弹程关系Fig. 6 Relation curves between the clamping force and displacement

从图6可知,静力学简化模型计算得到的扣压力与弹程关系曲线与试验结果较为吻合,下文将采用该模型进行分析。

2.4 危险截面应力

由文献[5]可知,当弹条中肢和小圆弧连接处未产生局部应力集中导致挤压破坏时,最大应力出现在弹条后拱小圆弧处。考虑Ⅲ型弹条的材料60Si2MnA是典型的塑性材料,可采用第三和第四强度理论,而第三强度理论偏保守,本文研究中采用第四强度理论作为应力评价指标对小圆弧的应力状态进行分析。

第四强度理论表达式为

(8)

式(8)中:σr4为第四强度理论的相当应力;σ1、σ2和σ3分别为弹条某点应力状态中的第一、第二和第三主应力;[σ]为许用应力。

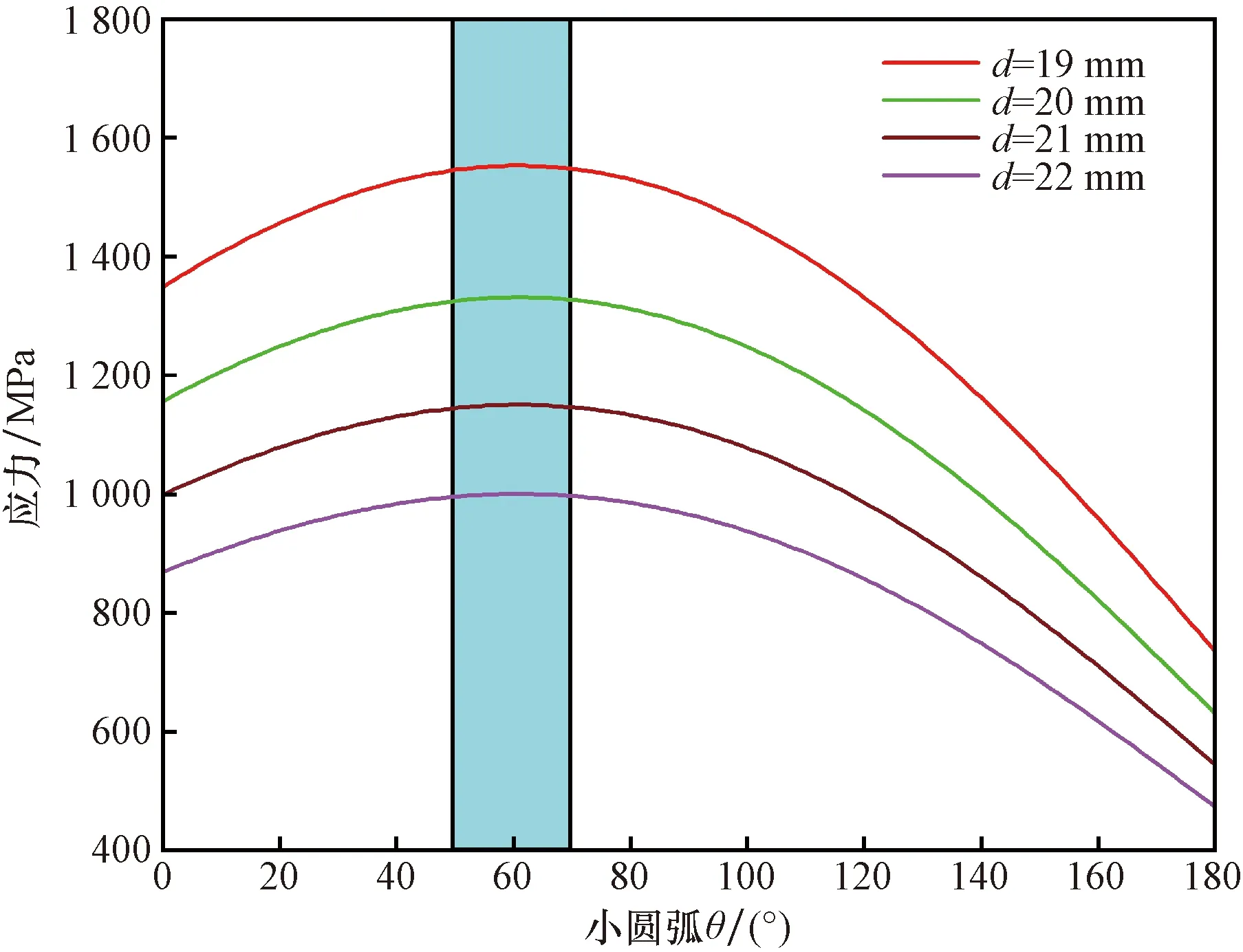

在最低扣压力为11 kN[16]、弹条横截面直径d=20 mm时,求小圆弧段应力[θ⊂(0,π) ]的最大值,发现在θ=61°时取最大值1 331.9 MPa。通过改变弹条横截面直径的值(19~22 mm),发现最大值始终都发生在θ=61°左右。不同横截面直径时弹条第四强度相当应力与截面位置的关系曲线如图7所示,可以发现小圆弧段的最大应力几乎集中在θ=50°~70°,且最大应力相差很小(10 MPa以内),因此后文分析均采用θ=61°时的应力作为最大应力。

图7 小圆弧应力与截面位置的关系Fig. 7 The relation between stress on the small arc and the location of section

3 参数对弹条力学性能的影响

弹条在服役过程中遇到的损伤失效问题不仅与弹条所受的外在因素有关,同样也和自身因素密切相关。对于弹条本身来说,其自身的一些参数对于弹条受载下的应力状态以及扣压力与弹程关系有着很大影响。下文将从材料参数以及几何参数方面来对Ⅲ型弹条进行分析评价。

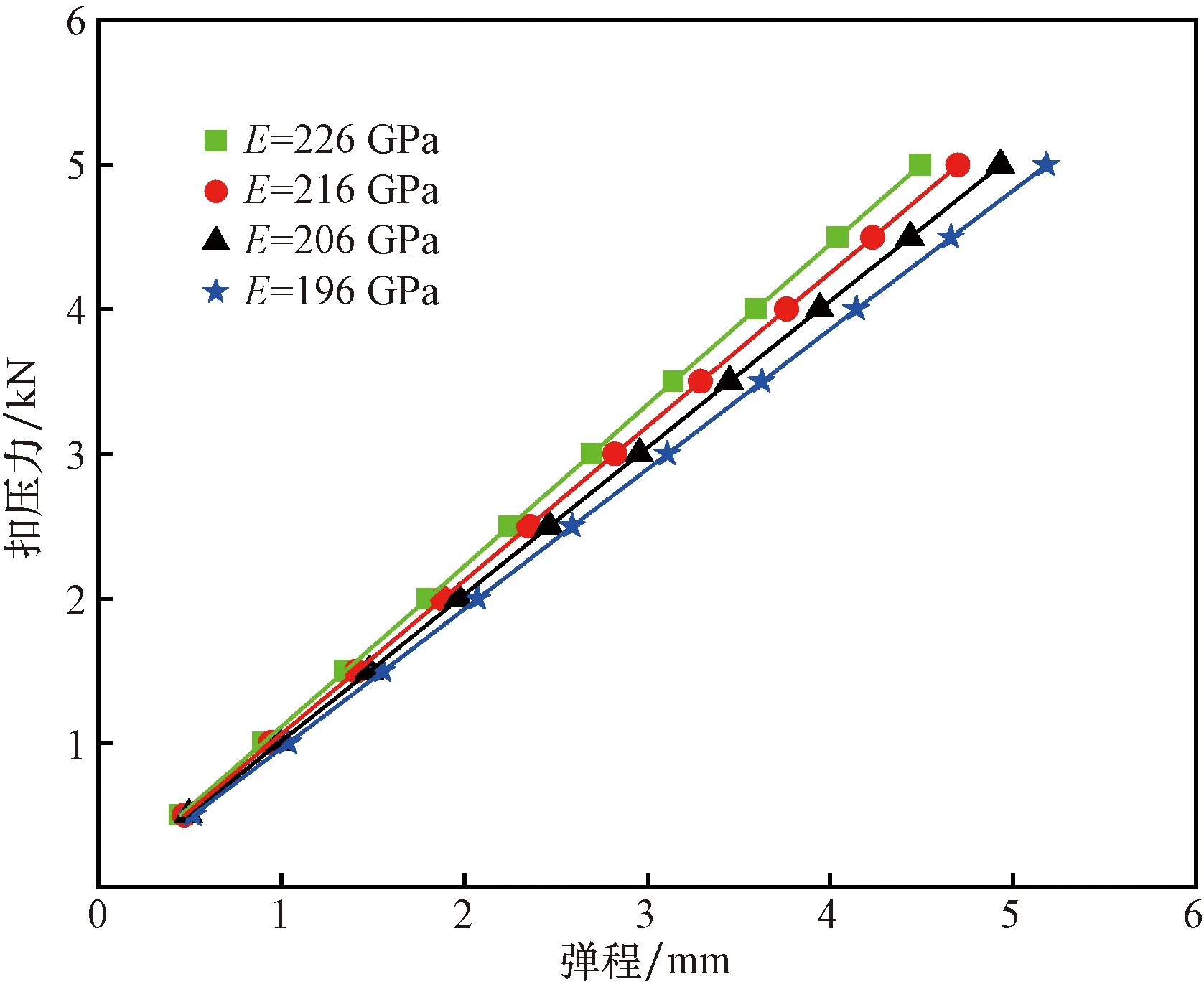

3.1 材料参数

为分析材料参数对弹条力学性能的影响,改变弹性模量E和泊松比ν,通过静力学理论模型计算弹条扣压力与弹程关系的变化。图8和图9分别是不同弹性模量和泊松比下根据理论模型计算得到的弹条扣压力-弹程曲线。从图8和图9可知,弹性模量E对弹条的扣压力-弹程曲线有较大影响,同一弹条趾端位移下,弹性模量越大在弹条趾端形成的扣压力也越大,且随着弹程的增大,弹性模量对扣压力-弹程曲线的影响也越大。泊松比ν对弹条的扣压力-弹程曲线几乎没有明显的影响。

图8 弹性模量对扣压力-弹程曲线的影响Fig.8 Influence of elastic modulus on the clamping force-displacement curve

图9 泊松比对扣压力-弹程曲线的影响Fig. 9 Influence of Poisson's ratio on the clamping force-displacement curve

3.2 几何参数

弹条的形状和尺寸对其在荷载作用下的应力状态和变形性能有直接的影响,其中弹条的横截面直径、大圆弧平面翘起角度和小圆弧半径是最重要的几何参数。依据铁道标准[2]及规范[16],Ⅲ型弹条扣压力的合理范围为11~13.2 kN。下文在此扣压力范围内针对弹条的横截面直径、大圆弧平面翘起角度和小圆弧半径对应力状态及扣压力-弹程关系进行分析。

3.2.1 弹条横截面直径d

计算不同弹条横截面直径d时最大应力及扣压力-弹程关系,图10为在11~13.2 kN扣压力下弹条最大应力随横截面直径的变化图。

σs为60Si2MnA弹簧钢材料的屈服强度图10 弹条横截面直径与最大应力的关系Fig. 10 Relationship between the diameter of cross section and maximum stress of clip

从图10可知,当仅改变弹条横截面直径d而不改变弹条的其他材料参数和几何参数时,弹条的最大应力随着横截面直径的增大而减小。在最低扣压力要求11 kN的情况下,d= 20 mm时弹条的最大应力为1 331.9 MPa,略小于60Si2MnA材料的屈服强度要求1 375 MPa[15]。考虑弹条在实际应用中不应进入屈服,否则塑性变形长期累积易发生疲劳失效。以弹条不进入屈服为条件,弹条的横截面直径应不得小于20 mm。

表4为弹条在11~13.2 kN扣压力下弹程与横截面直径d的关系。由表4可知,在一定扣压力下,弹条弹程随弹条横截面d的增加而减少。由图10可知,当d= 20 mm,扣压力大于11 kN时,弹条最大应力已超过材料屈服极限;当d= 21 mm时,在扣压力为11~13.2 kN范围内弹条的最大应力皆小于材料屈服极限,皆能处于线弹性状态下工作,此时弹程在7.9~9.4 mm范围内;若d=22 mm时,弹条虽亦完全符合强度要求,但单个弹条所用材料比d= 21 mm时要增加约44 cm3。结合安全性和经济性考虑,建议Ⅲ型弹条的横截面直径选取21 mm。

表4 标准扣压力下弹条横截面直径与弹程的关系Table 4 Relationship between the diameter of cross section and displacement of clip under standard clamping force

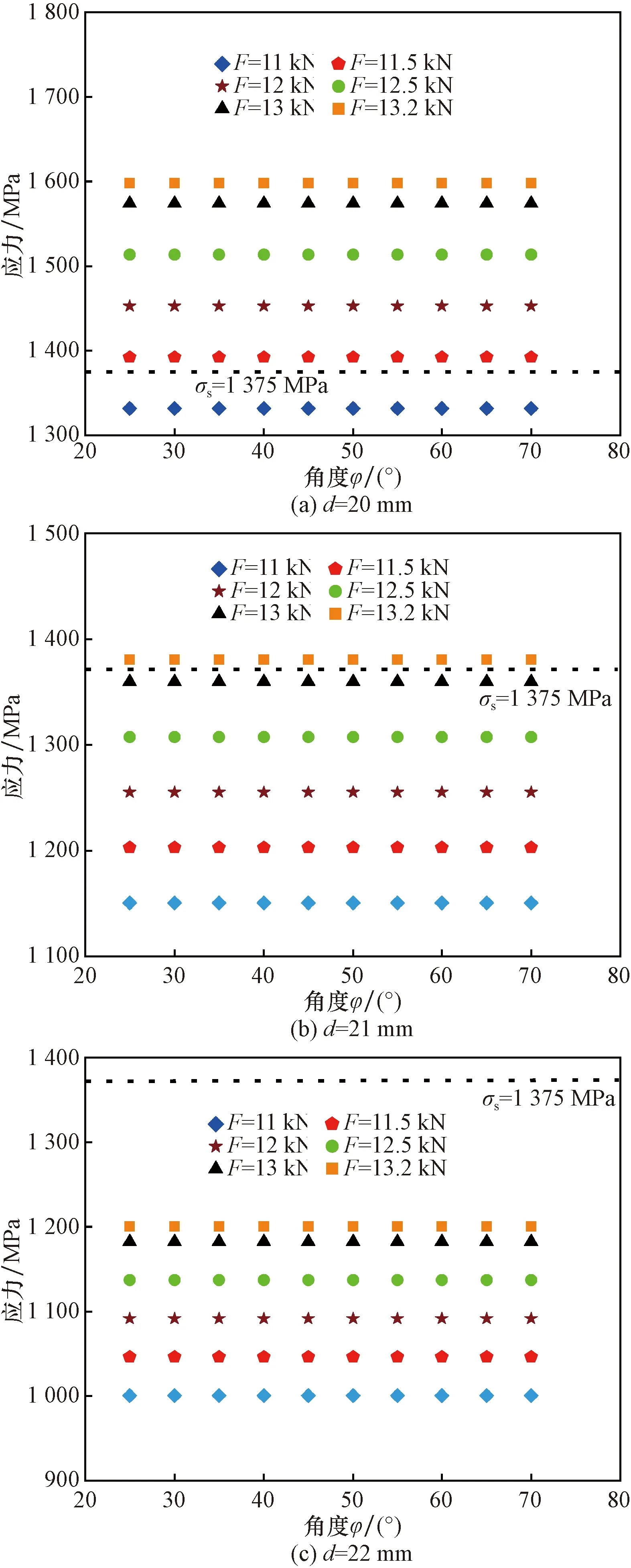

3.2.2 大圆弧翘起角度φ

图11为扣压力为11~13.2 kN及不同弹条横截面直径下,弹条的最大应力与大圆弧翘起角度φ之间的关系。由于弹条的最大应力出现在小圆弧段,大圆弧翘起角度φ对最大应力几乎没有影响。图11表明,若要保证扣压力在合理范围且弹条在线弹性段工作,弹条横截面直径d应大于或等于21 mm。图12为扣压力为11~13.2 kN及横截面直径为21 mm时,弹条弹程与大圆弧翘起角度φ之间的关系,在扣压力一定时,弹条的弹程随着φ角的增大而减小。

σs为60Si2MnA弹簧钢材料的屈服强度图11 大圆弧翘起角度对弹条最大应力的影响Fig.11 Influence of big arc warping angle on the maximum stress of clip

图12 大圆弧翘起角度对弹条弹程的影响Fig.12 Influence of big arc warping angle on the deflection of clip

3.2.3 小圆弧半径r

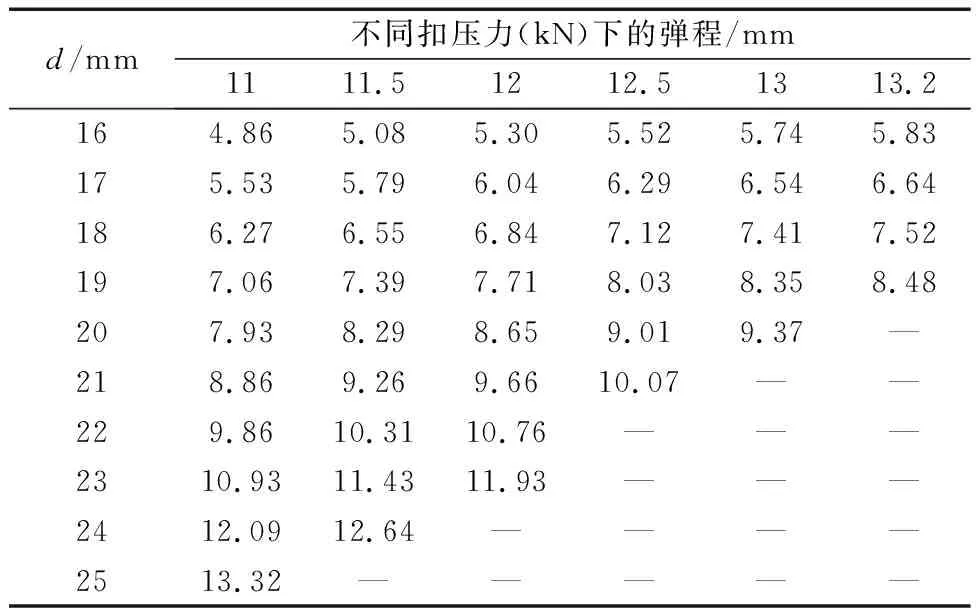

从弹条的静力学模型计算结果及工程实际中断裂的情况看,弹条的危险截面位于小圆弧区段,同时小圆弧的半径决定了大圆弧的半径以及趾端到中肢的水平距离,因此小圆弧的几何尺寸往往是弹条设计中的关键参数。对于文中建立的静力学模型,大圆弧半径R是小圆弧半径r的2倍。通过选取不同的小圆弧半径r,依据静力学模型可计算得到弹条的最大应力以及扣压力与弹程的关系。

图13为弹条横截面直径为19、20、21、22 mm条件下,当扣压力为11~13.2 kN时,弹条的最大应力与小圆弧半径r之间的关系。如图13所示,小圆弧半径r对弹条的最大应力有显著的影响,在扣压力一定时,弹条的最大应力随着小圆弧半径的增大而增大。由图13可知,当弹条横截面直径为19 mm、小圆弧半径在16~25 mm区间变化时,若要使扣压力达到规范中要求的11~13.2 kN,则弹条的最大应力皆超过材料的屈服极限1 375 MPa。当弹条横截面直径为20 mm时,只有当小圆弧半径小于21 mm时才可能使最大应力低于材料的屈服极限,而且此时仅能提供11 kN的扣压力。当弹条横截面直径为21 mm、且小圆弧半径小于20 mm时,才能在提供11~13.2 kN扣压力的条件下弹条的最大应力不超过材料的屈服极限。当弹条横截面直径为22 mm时,对于所有扣压力11~13.2 kN范围内,弹条的最大应力皆不超过材料的屈服极限。

σs为60Si2MnA弹簧钢材料的屈服强度图13 小圆弧半径对弹条最大应力的影响Fig.13 Influence of small arc radius on the maximum stress of clip

表5为规范规定11~13.2 kN扣压力下小圆弧半径与弹条弹程之间的关系。结合图13和表5的数据,若要达到规范规定的扣压力,且弹条在弹性范围内工作,小圆弧半径r应不大于20 mm,否则弹条在达到相应扣压力要求时部分截面的危险点将进入屈服,弹条在车辆经过形成的冲击疲劳荷载作用下易导致失效和断裂。

表5 规定扣压力下小圆弧半径与弹程的关系Table 5 Relationship between the radius of small arc and deflection of clip under standard clamping force

4 结论

建立了地铁扣件Ⅲ型弹条的静力学理论模型,得到了线弹性变形假设下弹条扣压力与弹程的关系,在模型验证的基础上推导了弹条不同截面的内力表达式,确定了弹条的危险截面,分析了材料参数和几何参数对弹条最大应力和弹程的影响,并提出了优化方案,得到以下结论。

(1)在弹条未发生挤压破坏时,对于不同横截面直径的弹条,最大应力发生在小圆弧靠近跟端θ=50°~70°附近截面,主要集中在θ=61°的截面。

(2)在同一弹程下,弹条的弹性模量越大提供的扣压力越大,且随着弹程的增大,弹性模量对扣压力-弹程曲线的影响也越大。泊松比对弹条的扣压力-弹程曲线没有明显的影响。

(3)在扣压力一定时,弹程随弹条横截面直径的增大而减小,在规范规定的扣压力范围内,弹条横截面直径应不小于20 mm,建议Ⅲ型弹条的横截面直径选取21 mm。

(4)弹条大圆弧翘起角度对其最大应力几乎没有影响,弹条的弹程随着大圆弧翘起角度的增大而减小。

(5)弹条小圆弧半径对弹条的最大应力和弹程皆有显著影响,在扣压力一定时,弹条的最大应力和弹程皆随着小圆弧半径的增大而增大。为在达到规范规定的扣压力且弹条在弹性范围内工作,弹条的小圆弧半径r应不大于20 mm。