智能工厂数据解析服务器终端的研制

2023-08-23尤祉棋沈旭东

尤祉棋,沈旭东

(嘉兴职业技术学院,浙江嘉兴,314000)

0 概述

国内LTCC技术在开发及产业化方面比发达国家晚,LTCC生产水平仍处于手工、半自动的阶段,因此产品质量、批量化生产的一致性与国外水平仍有一定差距[1]。LTCC智能生产线的出现能够缓解这一局面。本文结合LTTC智能产线的改造,对LTCC智能工厂数据解析服务器终端进行研究,其作为物联网典型应用,采用通信技术将LTCC生产过程中的数据信息汇集到数据中心,进行数据挖掘分析,从而做出最佳的生产安排决策。

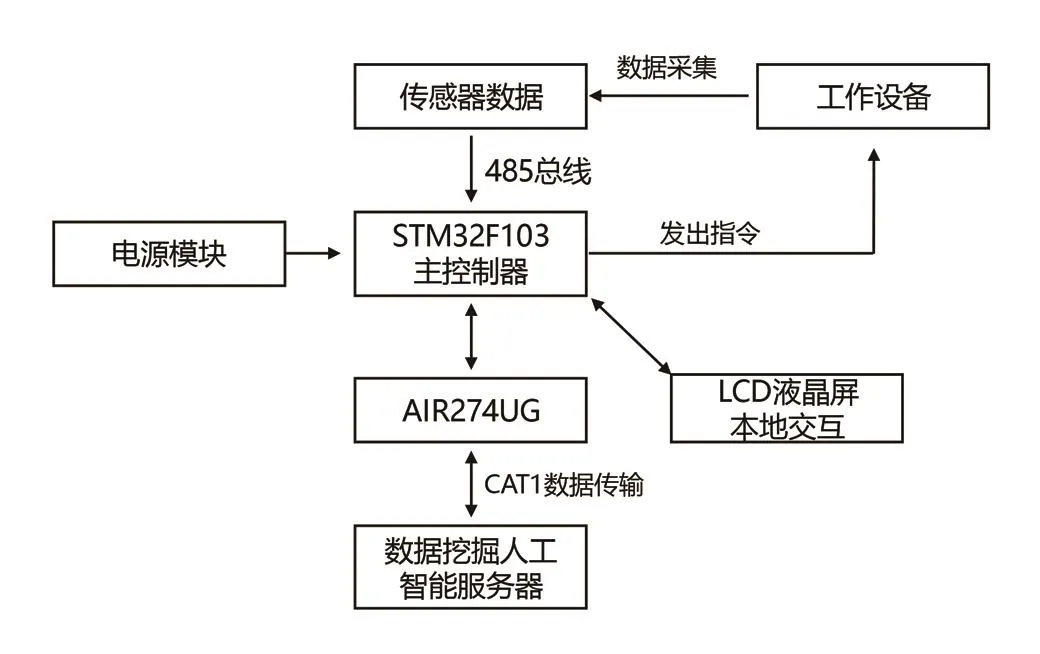

LTCC智慧化工厂整个系统由现场设备、数据解析处理器、数据组网传输、数据融合和数据分析服务器和MES服务五大部分组成[2],如图1所示。本文研究的LTCC智能工厂数据解析服务器终端是LTCC智慧化工厂实现的中间环节,用于采集现场生产设备的运行信息、工艺数据及控制信号等数据,再将数据通过数据组网传输技术发送到数据融合服务器并进行大数据分析的过程。

图1 LTCC智慧化工厂整体结构图

图2 系统总体设计图

1 硬件系统设计

■1.1 总体设计

数据解析服务器终端系统以STM32F103ZET6为核心控制器[3],本地配置电源模块和LCD液晶屏控制模块,系统通过RS485总线采集LTCC智能产线工业现场传感器数据[4],对采集的数据进行处理后,通过AIR724UG CAT1模块将数据传输到远程人工智能服务器进行数据挖掘处理[5-6],同时根据采集的数据和远程控制服务器平台对本地工作设备进行控制,以达到最优化的控制效果。

■1.2 电源模块

根据控制电路要求,整个系统采用24V直流电为系统电源,为满足整个系统的控制要求,需要将24V电源转换为5V、4V、3.3V三种电源,其中5V电源给外部传感器供电,4V电源给CAT1模块供电,3.3V为整个系统控制电源,负责单片机系统和其他控制电路的供电。5V电源系统采用MP1584芯片进行转换,电路图如图3所示,可以通过调节R60的电阻值来调节输出电压,Vout=0.8V*(210k+40.2k)/40.2k=4.979V,D15在电路中起到防止电源正负反接导致电路损坏,D16防止电源输入浪涌冲击,MP1584封装有8引脚SMD,工作电压为4.5~28V,工作频率为1.5MHz,输出电流为3A。

图3 5V供电系统电路

4V电源系统采用JW5027进行输出,输入范围为3.8V~24V,可提供2A的连续输出电流和两个集成的N沟道MOSFET。在轻负载时,稳压器以低频工作,以保持和低输出纹波。电路如图4所示。

图4 4V供电系统电路

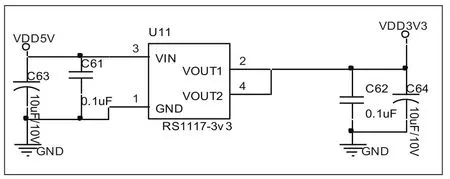

3.3V供电系统采用RS1117 LDO芯片进行供电,RS1117是一款常用的低压差稳压器件,其工作压差典型值为0.7V,最大输出电流为0.8A,电路如图5所示。

图5 3.3V供电系统电路

图6 RS485通信电路

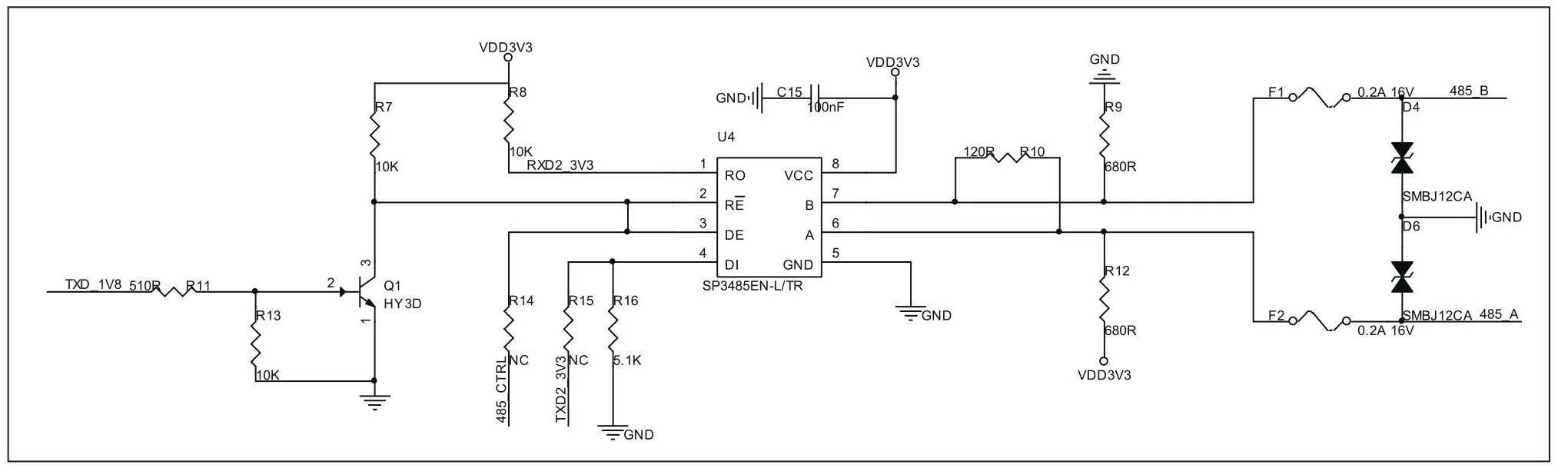

■1.3 RS485总线控制电路

RS-485采用平衡式发送和差分接收方式实现通信,由于传输线通常使用双绞线,又是差分输入,所以有极强的抗共模干扰能力,RS485采用半双工工作方式,支持多点数据通信。总线网络拓扑一般采用终端匹配的总线型结构,即一条总线将各个节点串接起来,不支持环形或星型网络,如果需要使用星型结构就必须适用485中继器或485集线器。RS-485总线一般支持32个节点,如果特质的485芯片可以达到128或256个节点最大支持400个节点。利用RS 485总线进行组网,各个传感器数据经不同采集终端后通过ModBus RTU通信协议封装流入总线,最后传输至监测主机。本设计采用SP3485进行设计,满足RS-485标准。空载时输出电压的大小为0V~+3.3V。即使在差分输出连接了负载的条件下,驱动器仍可保证输出电压大于1.5V。SP3485有一根使能控制线(高电平有效)。DE上的逻辑高电平将使能驱动器的差分输出。如果DE为低,则驱动器输出呈现三态。

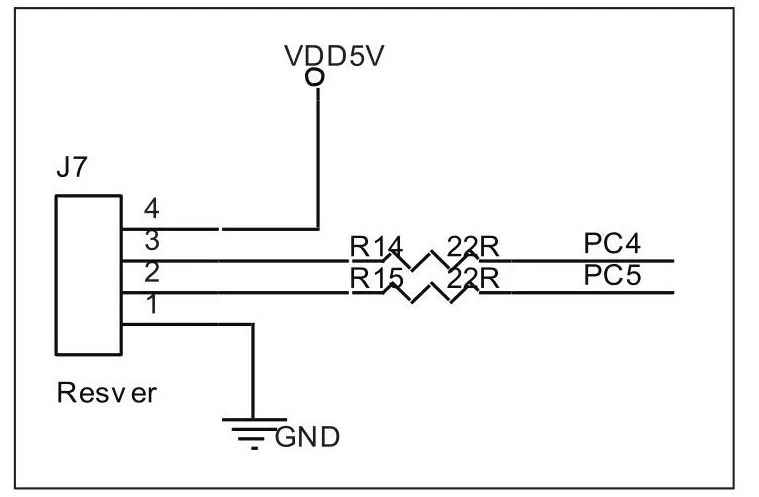

■1.4 LCD液晶屏电路

LCD液晶屏采用串口屏进行设计,选用陶晶驰X5系列屏幕,串口屏设备封装好了底层功能以后,通过串口与用户MCU进行交互。MCU可以随时通过USART发指令通知设备,切换某个页面或者改变某个组件的属性。设备也可以随时通过USART通知用户MCU操作者,目前触摸了页面上的某个组件或者设备当前进入了某个页面,电路图如图7所示。

图7 串口屏接口电路

■1.5 CAT1数据传输控制电路

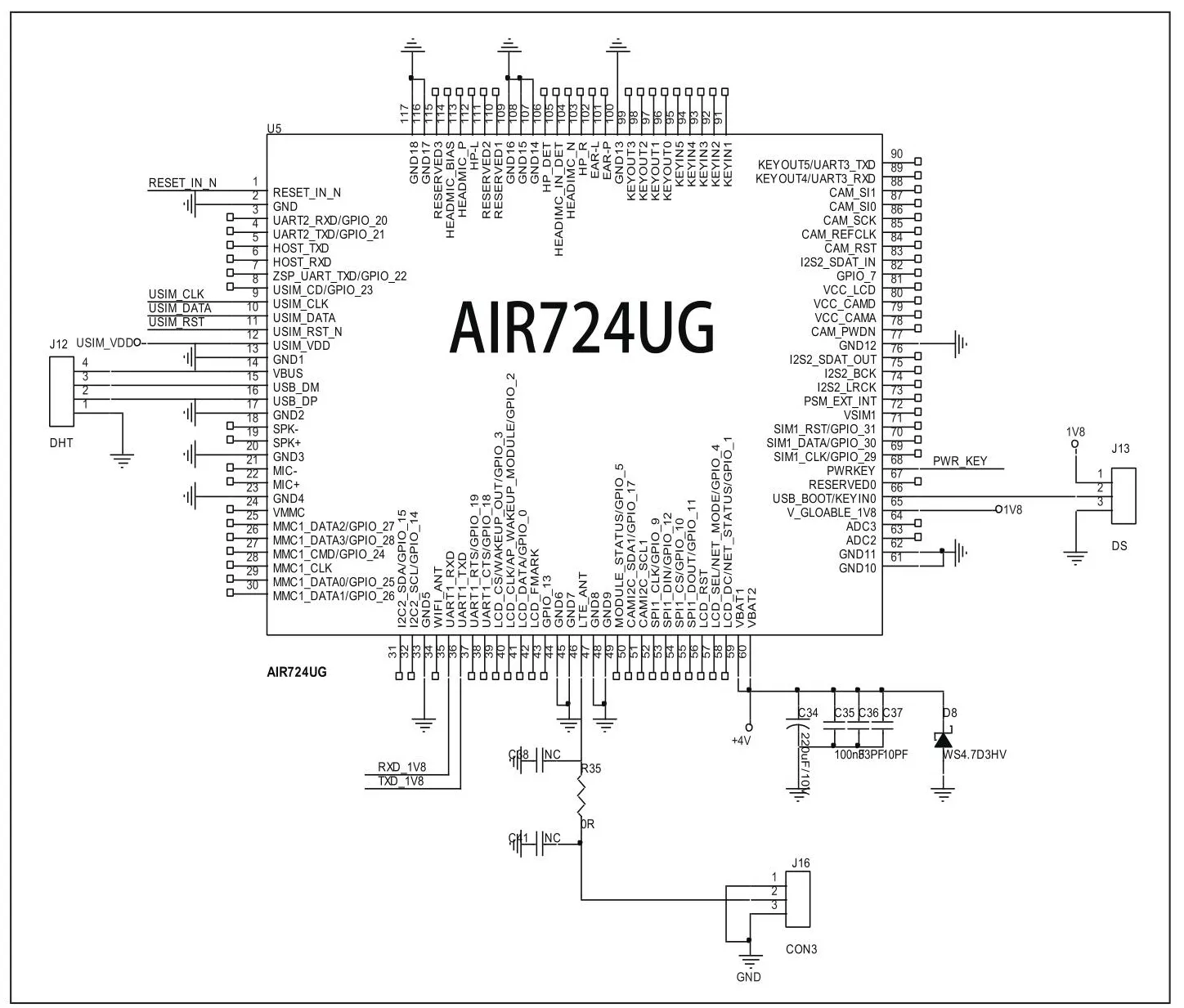

4G输出传输采用合宙AIR740UG模块进行设计,该模块是一款基于UIS8910DM芯片组的物联网通讯模块。模块通讯性能优越,符合Cat1通讯标准。具有全功能音频输入输出接口,LCD接口,Camera接口,内存卡接口,矩阵键盘接口,ADC接口,外设齐全。该设计中采用模组的AT指令模式,与STM32F103ZET6通过串口进行AT指令交互,完成数据传输,电路图如图8所示。

图8 4G模块控制电路

2 软件系统设计

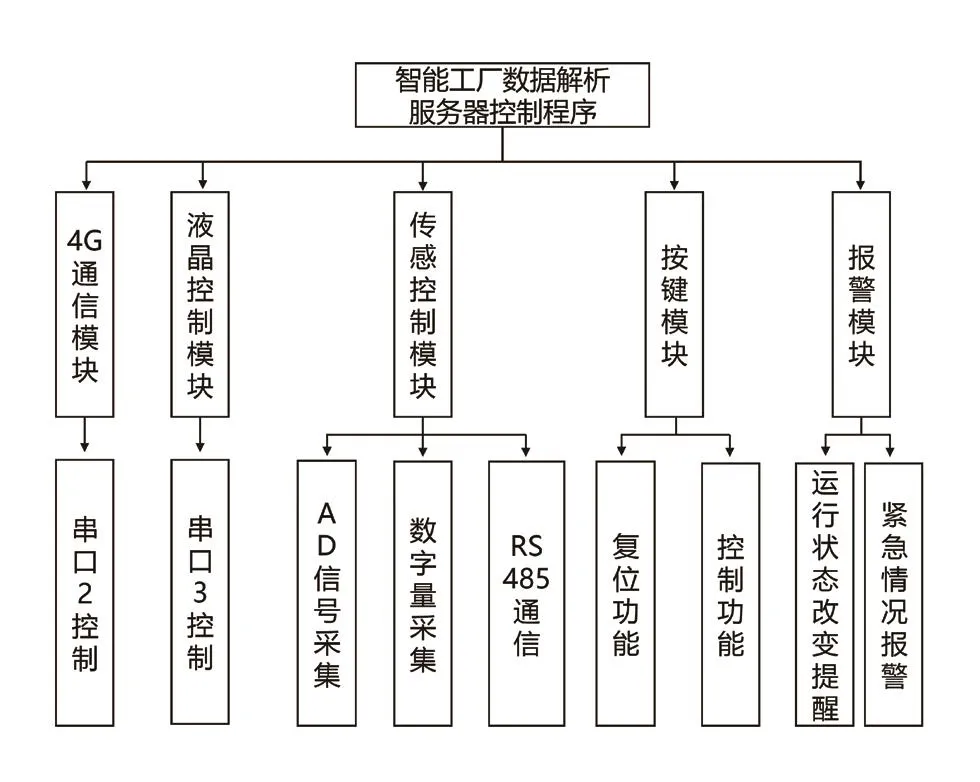

智能工厂数据解析服务器终端需要通过软件程序进行控制,软件系统设计采用Keil软件进行编写,独立设计每一个功能模块的程序,对每一部分的程序一一进行测试,最后再将所有子程序联调,完成最终产品的设计,程序总体设计功如图9所示。

图9 智能工厂数据解析服务器终端软件结构框图

■2.1 串口通信

为降低开发难度,本项目采用串口与不同的硬件模块进行通信,串口配置一般步骤如下:

(1)使能时钟;(2)自动复用的引脚;(3)配置引脚的初始化状态方式;(4)配置串口的通信属性;(5)使能串口;(6)初始化嵌套向量中断控制器中的相关中断参数,为接收做准备。

整个系统控制使用串口1和SP3485通信,串口2和CAT1模块通信,串口3和串口屏进行通信。

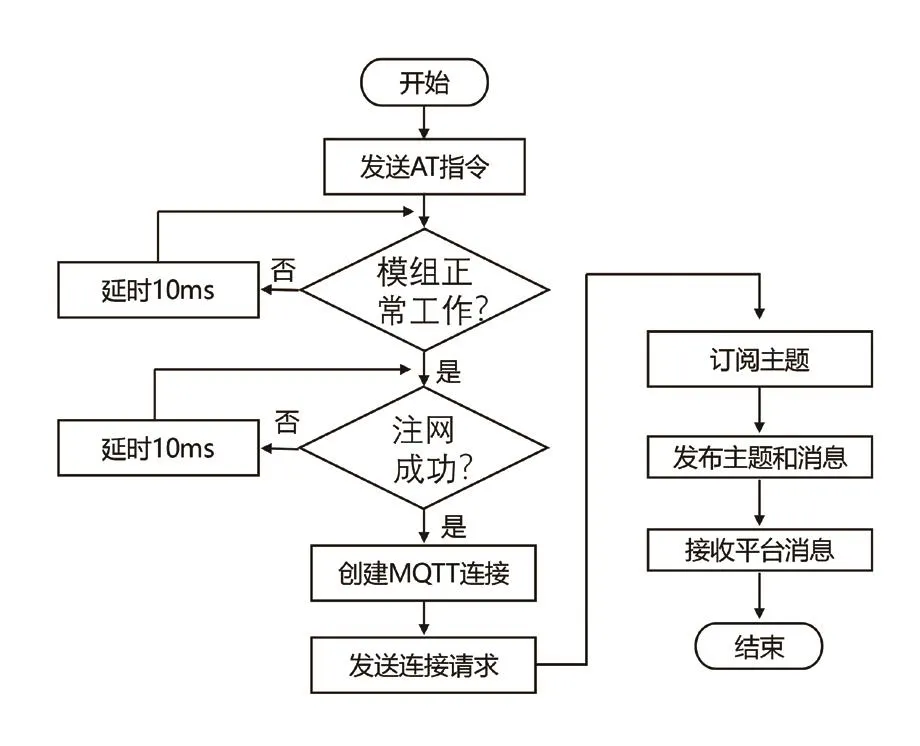

■2.2 网络通信模块程序

AIR724UG是控制器和远程服务器进行数据交互的模组。其支持HTTP、MQTT等网络传输协议,同时模块也支持串口AT指令直接进行调试,大大降低了程序编写和调试的难度,使用非常方便。由于HTTP协议适用于性能较好的设备终端,不适合物联网场景,本设计项目采用MQTT即时通讯协议,用于网络连接稳定性较差的远距离数据采集设备和控制设备。因此本设计采用的LTE CAT1模组采用MATT协议。MQTT协议构建于TCP/IP协议之上,发布订阅模式如图10所示。客户端只需要订阅这个主题,当有其他客户端向这个服务端发布消息时,这个客户端就可以收到这个消息[7-8]。网络通信模块程序流程图如图10所示。

图10 网络通信模块程序流程图

■2.3 传感器数据采集程序

传感器的数据采集主要有三种方式,AD信号采集、数字量信号采集和RS485 MOBUS-RTU信号数据采集,这里详细介绍MOBUS-RTU信号数据采集的程序设计,Modbus是一种串行通信协议,采用二进制表示数据的方式。其数据结构主要包括从机地址、功能码、数据地址、数据和校验位,通信流程图如图11所示。

图11 MOBUS—RTU程序流程图

3 系统运行结果

通过调试,本智能工厂数据解析服务器终端可以正常工作。系统控制电路板如图12所示,智能工厂的数据服务器解析终端系统,可以实时监测LTCC产线的设备运行状态,管理人员可以随时随地通过电脑、平板、手机等终端查看相关数据,为优化生产计划安排和提升系统效率提供数据支持,提高了产线的运行效率。

图12 数据解析服务器终端系统