机械设计课程设计虚实融合的教学模式探究与实践

2023-08-22柴博森王丽慧陈炳锟罗彦茹

柴博森,王丽慧,寇 莹,陈炳锟,罗彦茹

(吉林大学a.机械与航空航天工程学院;b.机械基础国家级实验教学示范中心(吉林大学);c.机械虚拟仿真国家级实验教学中心(吉林大学),长春 130025)

0 引 言

2020 年新型冠状病毒疫情全球性大爆发,导致高等工程教育领域的教学秩序与传统格局发生巨大改变。高等工程教育是建设现代化制造强国的重要根基,如何培养高质量一流工程技术人才是当代高等工程教育与新工科建设不可回避且要重点解决的核心命题[1-6]。面对严峻的新冠疫情,根据习近平总书记关于坚决打赢疫情防控阻击战的重要指示精神和教育部《关于在疫情防控期间做好普通高等学校在线教学组织与管理工作的指导意见》,教育部提出“停课不停学,停课不停教”的要求,全国高校迅速响应并组织教师启动线上教学模式,以确保教学工作顺利开展[7-8]。作为一种开放式的教育教学理念,线上教学突破了时空的限制,打破了传统课堂教学的模式,推动新的高等工程教育格局与生态逐步地走向多维度、多元化的深度融合[9-10]。随着数字化、信息化、智能化社会需求的发展以及我国疫情防控工作的常态化布局,线上教学在高等工程教育领域的应用是必不可少且大势所趋,线上线下混合教学将成为后疫情时代的主流教学模式[11-12]。

机械设计课程是机械类和近机械类专业学生必修的一门实践性课程,在工学专业课程教学体系建设中起到承上启下的关键作用,对于培养学生的工程设计意识和独立分析、解决复杂工程问题的能力具有重要的支撑作用[13]。随着“中国制造2025”和“新工科建设”理念的提出,新时代机械制造业对数字化、网络化、智能化、绿色化和信息化技术的需求越来越高,促使我国高等工程教育对一流人才核心素养的培养需求不断攀升,对机械设计课程设计的教学内容改革与方法创新提出了更高的新要求[14-15]。

1 疫情期间课程设计教学问题

随着疫情状态变化,在不同时期下教学环境、教学活动、师生意识形态都在发生变化,但是,对于高等工程教育培养一流工程技术人才的教育目标及教学理念是明确的,只是实现目标的教学改革途径与方法需要适时调整与即时变化。

(1)疫情前期。课程设计采用3 周课堂集中学时开展线下教学,教学环境固定为传统设计教室。教师主导整个教学过程,布置传统设计题目、内容并提出具体且明确的要求。作为学习主体的学生普遍只注重传统齿轮减速器理论知识学习,对减速器装置内部空间结构、零件制造、装配工艺等内容认识不足,缺乏对齿轮传动系统动态工作过程的感性认识,针对工程训练和课程思政这两个教学环节的投入明显不足,学生大量的时间和精力主要集中在参数计算、手工绘图环节,且设计过程严重地依赖已有参考资料,普遍性存在没有参考样图就不会设计的棘手问题,学生难以建立理论计算与工程设计之间的有效关联。传统的培养模式已经无法满足当今高等工程教育和新工科对工程设计人才培养的要求。

(2)疫情期间。课程设计从原本线下实体课堂教学环境转变为全部线上的网络教学环境,整体学时仍为3 周时间。由于教学环境因素发生改变,势必引发“蝴蝶效应”波及整个教学环节,引起教学活动呈现明显的时空分离特征,将直接导致教学活动参与者师生角色及行为、教学规则及形态发生骤变。线上教学更加注重学生的自主性和个性化学习,教师侧重引导学生对网络学习平台、优质网络教育资源及移动学习终端等工具的合理使用显得尤为重要。虽然线上教学突破了时空限制,其教学形式与方法更加灵活多变,同时网络信息化技术能够帮助学生获取更多的教学资源,但是,教学过程中师生面对面沟通与交流环节缺失,线上虚拟教学环境无形中构筑了师生之间无法突破的情感壁垒。另外,实践性教学环节缺失将导致学生无法切身体会产品设计的真实感。与此同时,也存在网络课堂教学秩序难保证、学生自主学习过程难监督、学情状态与效果难把控、成绩量化考评制度难实施等短板问题,这将严重地制约新工科背景下机械设计课程设计教学质量的提升。

(3)疫情后期。课程设计整体学时改变为4 周,由2 周线上教学分散学时和2 周线下课堂集中学时组成。其中1 周分散学时直接融入机械设计课程教学环节,在理论课程学习进程中提前布置课程设计前期内容,要求学生初步完成方案拟定、参数计算、虚拟拆装与草图设计,这样安排不仅有利于强化学生对基础理论知识的掌握程度,而且能够有效地避免繁琐性的计算、验算等重复性工作内容,使学生能够集中时间和精力在2 周线下课堂教学阶段,充分利用数字化、信息化、智能化手段,完成创新性和应用性较强的齿轮减速器结构设计与优化内容。疫情后期,教学环境逐渐走向线上虚拟教学环境与线下课堂实体教学环境的深度融合,精准教学活动目的实现的途径与方法得到了极大的拓展与延伸。但是,只有当教学活动参与者师生之间教与学的双向动态耦合行为在线上虚拟和线下实体的教学环境中实现无缝衔接与快速切换,才可以充分地彰显两种教学环境下各自的优势,降低两种教学环境的客观缺陷所带来的消极影响,从而实现精准、高效、智能教学效益的最大化。如何构建合理有效的线上线下混合教学模式、建立虚实环境深度融合的完整教学体系,以达成培养学生符合社会发展和信息化时代要求的工程设计能力及其核心素养的教学目标,仍然是一个亟需深度反思的关键问题。

2 改革举措

2.1 构建虚实结合的线上线下混合教学模式

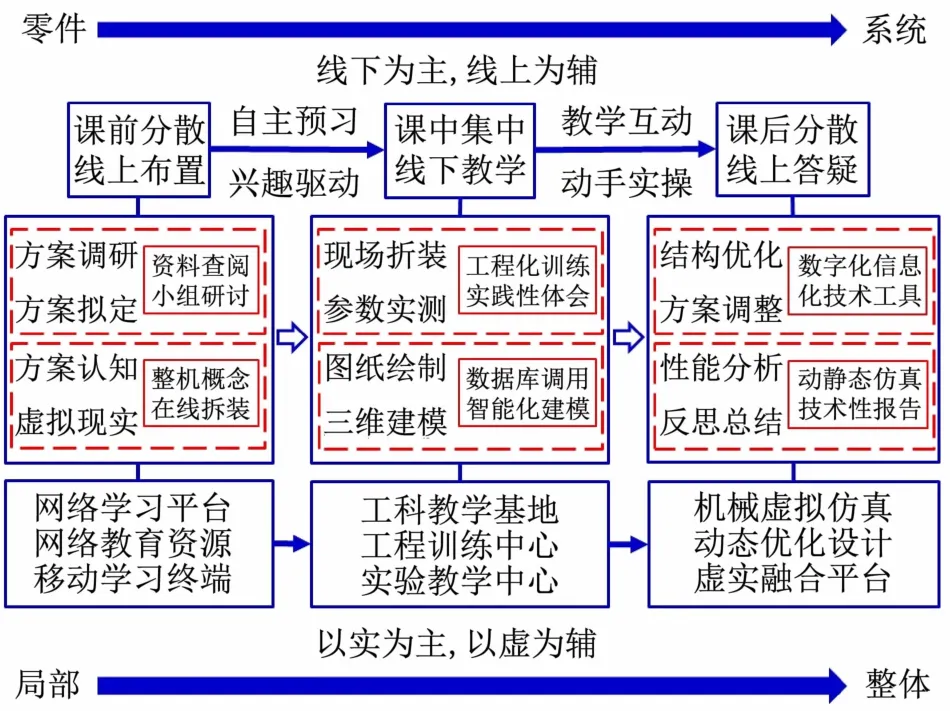

依托我校国家工科机械基础课程教学基地、国家级机械基础实验教学示范中心、国家级机械虚拟仿真实验教学中心、国家级工程实践教育中心和国家机械工程一级重点学科,以国家级一流本科课程机械设计A为载体,以机械设计省级优秀教学团队为支撑,基于学校学堂在线和课程中心网络教学平台,建立具有我校本土特色的机械设计课程设计网络课程教学资源,实现数字化、信息化、网络化教学资源的开放与共享,拓展课程内容的教学空间,满足学生个性化学习、自主实验和创新实践的强烈需求,学生可以随时随地通过学习移动终端进入课程平台开展线上学习。以加强网络资源平台建设和“线下为主,线上为辅,以实为主,以虚为辅”的教学改革思想为指导,创建“线上线下、虚实结合”理念的创新型混合教学模式,教学体系构建及思路如图1 所示。

图1 混合教学体系构建与教学内容重构

根据学校新版教学大纲要求,机械设计课程设计实践教学环节整体学时为4 周,分为课前分散(1 周)、课中集中(2 周)和课后分散(1 周)3 个阶段。课前阶段,直接融入机械设计课程学习进程,适时将课程设计任务通过线上形式提前布置,学生通过前期调研完成整机系统方案认知与拟定,辅以虚拟现实手段帮助学生建立零件与系统、局部与整体的耦合设计关系,这样不仅能够巩固学生理论课程基础知识学习,而且能够固化学生站在整机系统角度进行零件设计的思维观念,强化学生自主学习和工程设计意识的培养。课中阶段,通过实验样机拆装、参数实测及工程训练中心参观,强化学生的工程训练过程,增强工程实践的体会感,同时在这个阶段巧妙地融入大国重器、大国工匠、机械设计发展史等思政元素,将课程思政潜移默化地移植到线下教学环节,提升学生的思想境界和爱国情操;而后基于前期铺垫,开展二维图纸绘制,降低传统手绘草图工作量,通过三维建模软件(CATIA)调用零件模型数据库,编辑修改数据库模型几何结构参数以满足设计要求,实现齿轮减速器智能化的装配设计。课后阶段,以师生互动答疑为主,强化学生利用数字化、信息化技术手段及软件工具开展结构优化与参数调整,通过动静态虚拟仿真完成齿轮传动系统综合性能分析,总结归纳并输出技术报告,强化训练学生自主创新设计与工程应用的能力。

2.2 建立理论面向工程的虚实融合实验教学平台

基于当代大学生的学习习惯和自身特点,以激发学习兴趣、点燃学习激情为导向,遵循“系统性、层次性、工程性、交互性”和“以实为本、虚实结合、能实不虚”的教学原则,综合运用虚拟现实、云网络、数据库以及人机交互等先进技术手段,从工程实际应用的角度出发,针对传统减速器与新型减速器实际产品,开发虚拟环境下的实验内容与操作技术,构建形象逼真的齿轮减速器虚拟实验对象和虚拟环境下可视化实验教学平台,良好的操作环境使学生沉浸在开放、自主、交互的虚拟空间进行高效率、安全性、趣味性的工程实验,如图2 所示。

图2 齿轮减速器虚拟实验教学平台

为了体现实验真实性,建立原动机、齿轮减速器传动装置与执行机构组成的机械系统,其中透明型齿轮减速器模型样机箱体由有机玻璃材料制造,学生可以直接观察其内部结构及齿轮啮合运转情况,辅以虚拟仿真实验并结合教师推送的减速器润滑视频,帮助学生充分地认识整个润滑过程并加深理解密封结构的设计特点。通过构建齿轮减速器虚拟实验教学平台,基于动态可视化虚拟样机和真实样机拆装测绘的实验训练,加强学生对齿轮减速器结构、装配关系、润滑特点和工作进程的认识,强化学生工程设计意识的培养,如图3 所示。

图3 真实样机拆装实验教学平台

2.3 数字化设计、建模与性能仿真优化

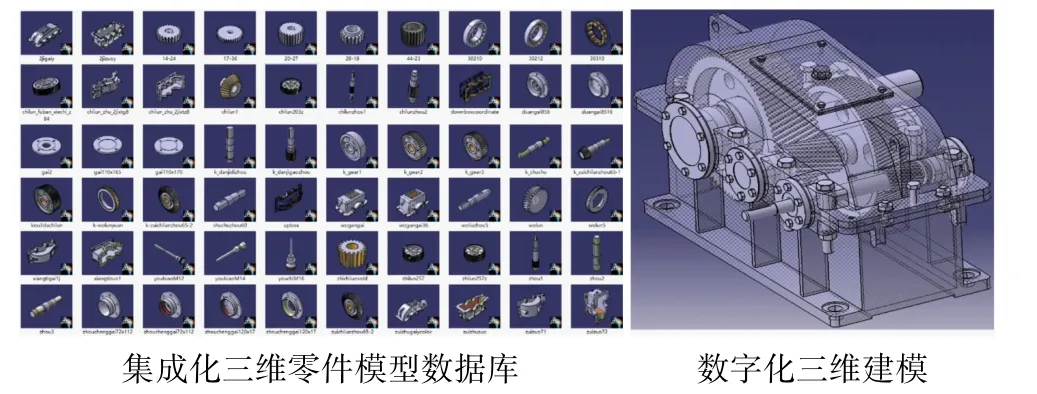

为了降低传统课程设计中繁杂性计算、重复性设计、纯手工绘图等环节所占据的大量工作时间,使学生能够集中精力在有限学时内高质量地完成方案优选与结构创新设计,基于构建的网络课程教学平台与实验教学平台,应用三维建模软件(CATIA),建立实时更新设计标准与技术规范的集成化三维零件模型数据库,该数据库涵盖各种齿轮减速器传动装置所需的全部参数化、可编辑的三维零件模型,所有的零件模型均可以在教学网站上下载,且能够自行编辑修改,如图4 所示。通过调用齿轮减速器模型数据库,建立结构设计参数动态可调的数字化三维模型,实现设计方案快速建模。

图4 零件模型数据库及参数化建模

为了分析齿轮传动装置中零部件装配方式及相关设计参数选择对传动系统综合性能的影响程度,基于仿真分析软件(ANSYS、Romax)对齿轮减速器进行静动态仿真,揭示传动轴因挠曲变形而引起齿轮啮合错位的物理现象,定性地分析齿轮时变啮合刚度、齿面侧隙、轴的刚度和轴承游隙等参数对齿轮传动系统综合性能的影响程度,阐明造成传动轴旋转精度降低和传动系统振动的原因,提出降减振动、提升传动性能的优化方案,如图5 所示。引入参数化建模、性能仿真优化的教学内容,旨在培养学生的学习兴趣、创新设计理念与工程设计意识,以满足数字化、信息化和智能化技术时代背景下高等工程教育对机械设计人才的需求。

图5 减速器传动系统性能仿真分析

3 结 语

基于“以实为主,以虚为辅,线下为主,线上为辅”的教学理念,构建“线上线下、虚实结合”的创新型混合教学模式,将机械设计课程设计教学过程分为“课前分散、课中集中、课下分散”3 个密切关联、层级递进的教学环节。以高等工程教育现代化机械设计人才核心素养培养目标为牵引,将数字化设计、智能化建模、虚拟仿真技术引入课程教学体系,通过系统化、层次性、关联性的模块化教学设计,建立虚实融合、理论教学面向工程设计的可视化实验教学平台,实现减速器传动系统虚拟现实多方案设计、整机虚拟拆装测绘、机构运行状态及润滑过程动态可视化,加强数字化、信息化、智能化设计方法在虚拟仿真教学中的应用,强化学生工程设计意识和解决实际工程问题能力的培养。