基于STM32 温差发电系统MPPT控制器设计

2023-08-22马湘蓉胡申华徐伟业

马湘蓉,胡申华,徐伟业

(南京工程学院a.信息与通信工程学院;b.能源与动力工程学院,南京 211167)

0 引 言

温差发电是一种利用低温热源通过热电片将废弃的余热转化为电能的技术,具有成本低、无噪音、绿色环保等优点,是目前绿色能源研究的热点[1-3]。温差发电模块普遍存在着供电电压较低、输出功率小、发电效率低等特点,提高热电转换效率一直是各国学者关注的核心问题。提高热电转换效率主要包括两类方法:一种是获取一种热电优值(ZT)高的热电转化材料[4-5],另一种则是对温差发电系统的结构进行优化[6-7]及冷热源结构优化[8-9]。热电片在工作中时由于温差可能时刻在变化,无法保证其输出的电能始终以最大功率输出,设置最大功率跟踪(Maximum Power

Point Tracking,MPPT)环节是必不可少的。传统的MPPT控制算法有扰动观察法[10]、电导增量法[11]、恒定电压法[12]。随着智能算法的兴起,越来越多的智能算法被应用到MPPT,推动了MPPT 技术的迅速发展,为MPPT解决更复杂多变场景的最大功率追踪成为可能[13]。为在实践中实现MPPT 算法,硬件控制电路是基础和前提。在前期工作中,对热电系统最大功率跟踪控制电路进行了仿真及元器件参数的确定[14]。在此基础上,采用STM32F103C8T6 芯片,设计了控制电路并利用Multisim软件进行了仿真,并对电路中各元器件的选择和优化,完成控制器硬件制作并进行了测试,测试表明,可实现最大功率点追踪,为MPPT 控制策略的实现提供了硬件保障。

1 MPPT控制原理及组成

1.1 MPPT控制器工作原理[15]

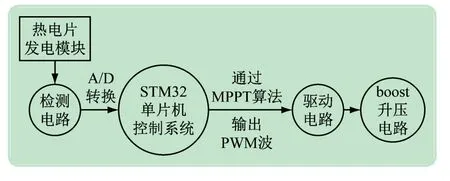

热电系统在工作时,最大功率控制器的信号采集端不断地采集热电设备负载上的电压和电流,通过计算功率的变化来调节脉宽调制波(Pulse Width Modulation,PWM)的占空比朝着预期方向变化,使其能始终工作在最大功率点,达到提高热电转换效率的目的。嵌入式系统具有便携、价廉、开发速度快和功耗低等优点,现采用单片机系统进行MPPT 设计。具体实现流程如图1 所示,包括检测模块、单片机控制模块、显示模块、驱动电路、升压式Boost 型DC-DC 转换电路等。

图1 热电片控制器系统框图

1.2 电路设计的基本思路

利用检测电路对热电片电源的输出电压和电流进行实时检测,并将其转换成STM32 可以辨识的范围,利用单片机的A/D 转换电路将所输入的电压从模拟量转化为数字量,利用MPPT 控制算法改变PWM 波的占空比,将PWM波经驱动电路进行功率放大后,接入Boost升压电路,用于控制电路开关管的导通或断开,以达到改变输出电压的目的,改变温差发电设备的输出功率,实现最大功率点追踪。

2 器件及参数

2.1 STM32F103C8T6 芯片介绍

设计采用STM32F103C8T6 单片机芯片,内置高速存储器(高达128 KB的闪存和20 KB的SRAM),丰富的增强I/O 端口和连接到2 条APB 总线的外设。此器件包含2 个12 bit的A/DC、3 个通用16 bit 定时器和1 个PWM 定时器。包含多达2 个I2C 接口和SPI接口、3 个USART接口、一个USB接口和一个CAN接口。供电电压为2.0~3.3 V,包含-40 ℃~+85 ℃温度范围和-40 ℃~105 ℃的扩展温度范围。通过SWD串行调试接口可将程序烧录芯片中,其封装体积小价格较低,性价比高。

2.2 电流、电压检测电路

检测电路设计的基本方案是从温差发电设备上获取设备的电流、电压,通过运算放大电路对该信号进行合理放大,转换成单片机可识别范围内的电压,通过A/D转换,再通过最大功率追踪算法进行分析处理实现预期的功能。为实现微小信号的放大功能,设计中使用了同相比例放大器。

2.2.1 电流检测电路

要实现对0.2、0.5 A 的电流检测,要先将电流信号转换成电压信号,再经放大电路将该信号放大至STM32 单片机的工作范围之内。电路设计中选择将阻值为0.1 Ω 的电阻串联至采样处,通过电路设计0.2 和0.5 A的电流分别经过采样电阻转化为0 和50 mV的电压,然后再通过放大电路实现电压放大。

由于STM32 单片机可识别范围为2.0~3.3 V的电压,须将获取的20、50 mV 电压放大到能够使单片机有效识别的范围之内。对于20 mV 电压的检测,使其经放大后电压值在2.0~3.3 V 之内。选择电路放大倍数为101[16],则

设置电路参数R1=1 kΩ,Rf=100 kΩ;同理,对于50 mV电压的检测,选择电路放大倍数为51,可设置电路参数R1=1 kΩ,Rf=50 kΩ,理论上通过放大电路可将电压放大到2.55 V。

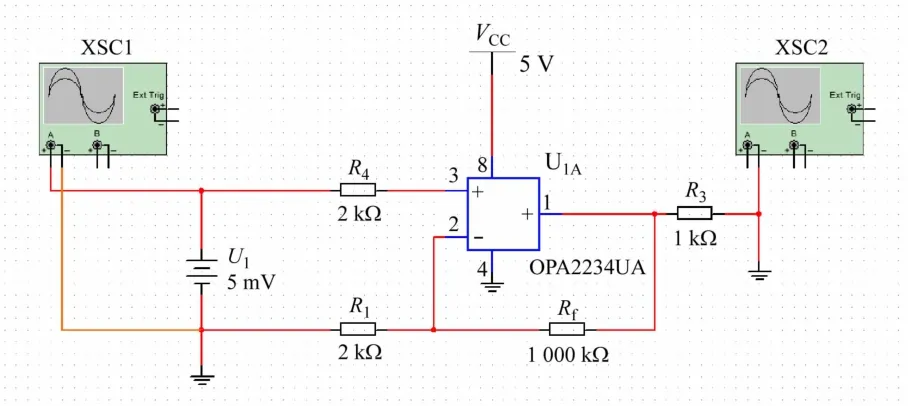

用Multisim软件进行仿真的电路如图2 所示,此次电路设计中的运算放大芯片采用OPA2234,该系列芯片的精确度高、尺寸较小且几乎不存在零漂。

图2 0.2 A检测电流的仿真电路

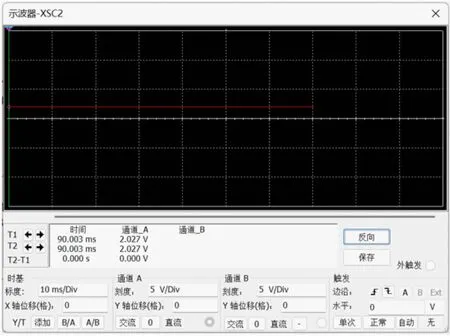

放大电路仿真结果如图3、4 所示,可观测到经运算放大电路放大后得到的电压值为2.027 V 和2.569 V,和理论值相比误差很小。

图3 0.2 A检测电流的仿真结果

图4 0.5 A检测电流的仿真结果

2.2.2 电压检测电路

与电流检测电路一样,电压检测电路同样要实现检测电压的功能,也必须将电压值放大到一定范围之内,使单片机能够识别该电压值,单片机的电压识别范围为2~3.3 V,无法直接识别5 mV 的电压。为使单片机能够有效识别,将5 mV 电压经过放大电路放大至2.5 V,即采用500 倍放大倍数。电路中的电阻阻值设置R1=2 kΩ,Rf=1 000 kΩ,根据同相比例放大倍数计算公式可求得放大倍数为501,由于此时放大倍数较大,因此在电路设计过程中应注意尽量减少干扰,否则会影响检测结果,并使得误差较大,导致控制功能的实现受到一定影响。对电压检测电路进行仿真的电路如图5 所示。

图5 5 mV检测电压的仿真电路

图6 为检测5 mV 电压的仿真结果,结果显示经放大后的电压为2.520 V,与理论结果差别不大。由于需要分别将电流、电压放大不同倍数,因此选择了OPA系列中另一款四通道芯片OPA4188,该芯片同样具有精度较高、零点漂移小等优点,其封装类型为SOP-14,工作温度在-40 ℃~125 ℃。

图6 5 mV检测电压的仿真结果

3 驱动电路

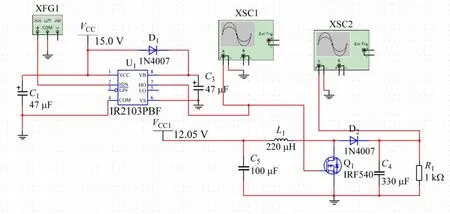

电路要求Boost升压电路能够利用单片机输出的PWM 波来驱动,实现改变输出电压的目的。由于STM32 单片机输出的PWM 波功率不足,如直接将其输入升压电路中,可能会导致输出波形出现失真现象。通过设计一个功率放大电路来实现将STM32 单片机输出信号进行功率放大。在设计中,选择IR2103 芯片构成驱动电路以实现放大PWM 波输出功率的功能。IR2103 是半桥驱动器,可以用2 个组成H 桥驱动,常用于驱动MOSFET和IGBT,IR2103 组成的驱动电路,具有较强的带负载能力,满足设计中实现PWM 波功率放大的要求。

仿真电路中将半桥驱动器工作电压设置为10 V,将单片机PA8 口输出的PWM 波接入HIN 输入端,HO口连接示波器用以观察驱动电路的输出信号。在利用仿真软件对驱动电路进行测试时,同时接入直流升压电路,搭建的仿真电路如图7 所示。

图7 驱动电路仿真

通过图8 所示的仿真结果可看到输出的方波波形正常,且参数符合预期。当工作电压设为最小值10 V时,PWM波输出幅值为9.6 V左右。在芯片工作电压范围内,通过改变芯片的工作电压,输出方波的幅值也会随之改变。通过观察可发现,经过IR2103 组成的驱动电路可实现对PWM信号的功率进行放大。

图8 驱动电路仿真结果

4 Boost升压电路

要实现Boost 电路的升压功能,可通过调频方式或脉冲宽度调制方式,采用调频方式调制时过程不够稳定,且易遭到外部因素的干扰。Boost升压电路一般采用脉冲宽度调制方式,即通过PWM 波进行调制。经驱动电路功率放大后的PWM波经MOS管的栅极输入,可控制MOS管的导通和关断,控制电感储存和释放能量的时间。若要改变电感的工作状态和时间,可以通过改变PWM波的工作周期来实现。

电路中的二极管选择快速恢复二极管1N4007,快速恢复二极管可以有效减少关断时的消耗,同时具有降低噪声的功能,从而提高效率。开关管采用的是N沟道MOS管IRF540,其封装类型为TO-220AB。由于IRF540 在导通时的阻值较低,并且开关反应时间较短,常用于直流转换器,因此可以满足设计要求。

如图9 所示为将PWM 波输入Boost 升压电路以控制电路完成升压功能的仿真结果,可以看到当输入电压为5 V时,经过Boost升压电路升压最终输出电压为7.6 V左右。

图9 Boost升压电路仿真结果

5 热电片控制器

经仿真分析确定电路设计后,利用Altium Designer软件绘制控制器电路原理图。原理图要确保各元件的引脚严格对应,封装类型选择正确,在确认原理图绘制完整无误之后,将所有元件封装导入PCB,根据元件的连接进行合理布局并手动布线,布局时要避免元件之间的干扰,同时布线时要将电源线加粗,防止出现供电不足,总体布线也要使得电路板整体美观。

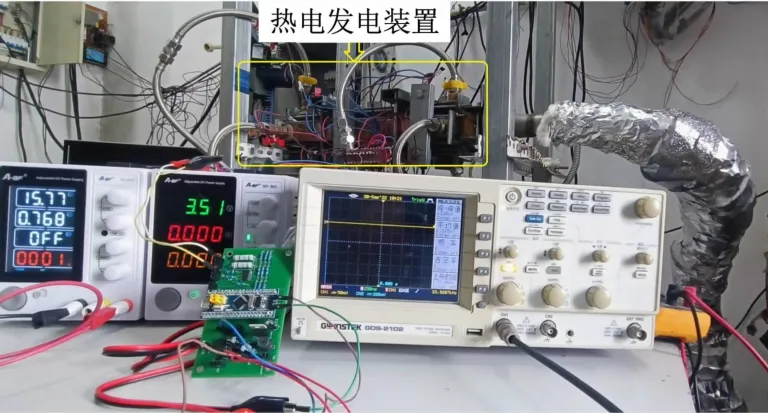

焊接完成后,如图10 所示,将该控制器接入如图11 所示的热电系统。

图10 MPPT控制器系统

图11 热电发电实验系统

该热电系统使用TG12-6-02 型热电片,如图12所示。

图12 热电片实物图

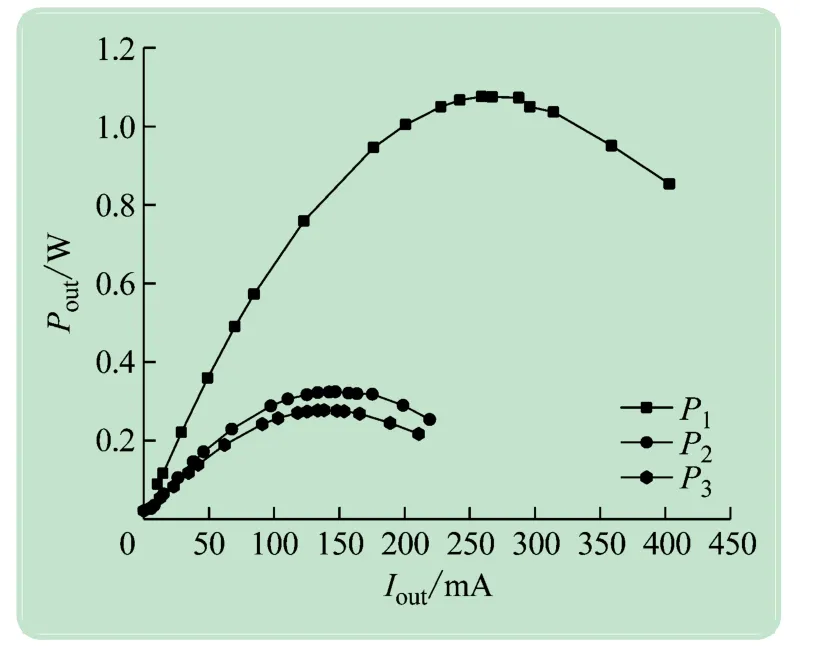

实验中一共使用了12 片热电片,分成3 组,通过改变这3 组外接负载电阻的阻值,可获得热电片组电流和功率关系特性曲线,典型的特性曲线如图13 所示。可见,每组特性曲线呈现抛物线状,都存在一个最大输出功率点。由电路理论可知,该点为负载电阻与电源内阻相等时的状态点。

图13 输出电流与输出功率特性

测试时,通过读取电路输出电流和电压与采集模块的采集数值进行对照,一致性较高,可较为准确地测量电源电路的电压和电流。将PWM 波频率设为20 kHz,占空比为0.5,并将示波器接好观察输出电压,电路连接如图11 所示,此时热电片的输出电压为4 V。经测试BOOST电路将电压从4 V升高到7.64 V,波形如图14 所示。

图14 经Boost升压电路输出波形

6 结 语

在热电供电系统中,为提高热电转换效率,MPPT控制器是不可或缺的部分。在前期研究的基础上,设计完成了温差发电热电片控制器硬件电路制作,该控制器具有以下特点:

该控制器提供3 路电压电流测量,可对三路热电电源进行最大功率跟踪;

电路简单,测量精度高,选用STM32 系列芯片,能满足经典的MPPT 算法(如扰动观察法,电导增量法等)和智能MPPT算法对硬件的要求。

该控制器能为仿真研究提供良好的验证途径,进一步提升研究的水平和价值。