大功率电机铁芯冷却油道的全域视觉检测研究

2023-08-22咸开新陈彦秋郑兆星

咸开新,陈彦秋,2,郑兆星,刘 禹,2

(1.江南大学机械工程学院,江苏无锡 214122;2.江苏省食品先进制造装备技术重点实验室,江苏无锡 214122;3.无锡隆盛科技股份有限公司,江苏无锡 214028)

1 引言

近年来,汽车工业的发展面临着能源短缺、环境污染、全球变暖问题,发展新能源汽车是解决这些问题的必经之路[1-5]。而对于新能源汽车而言,驱动电机是驱动系统的核心部分,其性能直接决定了新能源汽车的性能[5]。随着新能源电动车的发展,对电机提出了高功率性能要求,其中,电机的温升是限制电机功率的主要因素之一[6]。研究表明:通过对电机铁芯结构进行优化设计,可以提升电机的散热性能[7-8],以确保驱动电机高性能运转。为此,某新能源汽车企业提出了一种铁芯的优化设计方案,在铁芯散片外边缘设计了密集微小的通油孔结构,再按规律叠装成形,从而形成冷却油道[9],使得冷却油可以直接从铁芯内部通过,实现高效散热,如图1所示。

图1 铁芯冷却油道结构实物图

伴随而来的问题是铁芯冲压叠装过程中可能有废料混入、通油孔未冲出、叠装顺序错误,造成冷却油道堵塞,使得铁芯局部温度升高,最终导致故障[10]。更严重的是,如果冷却油道内堵塞的金属屑在电机运行时进入内部吸附在磁性转子表面,则有可能引起电机扫膛,致使电机烧损。

因此,在生产过程中有必要对铁芯冷却油道进行检测,以确保冷却油道中没有金属屑或者较大的毛刺存在。然而,由于冷却油道狭窄、孔数极多,人工目检较困难且效率低,难以保证检测质量,因此研究适用于铁芯冷却油道贯通性的自动化检测技术迫在眉睫。

在贯通性检测方面,国内外已有相关研究。例如,2012年,文献[11]对发动机的供油管道油孔进行贯通性检测研究,提出向油孔中通以一定压力的气体,通过压力传感器检测的压力范围来判断油孔的贯通性;2018年,文献[12]研究一种车辆漏水孔的检测方法,利用从声音传感器检测到的声波计算在车体上形成的漏水孔的特性。2019年,刘献民等[13]利用压缩空气从通气孔进入曲轴箱主油道的方式,再将压缩空气导出,触发压力传感器检测气压来判断油道贯通性,但检测的油孔的数量有限;2019年,刘旭等[14]提出一种触摸法检测量规的设计方案,具有结构简单、操作方便、易于携带的优点,但其油孔直径较大只能检测单个;2020年,沈鹏等[15]针对化纤喷丝头微孔,提出一种基于机器视觉的检测方法,该方法的优势在于可以实现喷丝头微孔的非接触连续检测,检测精度可达μm级别;2021年,贾国邦等[16]基于机器视觉提出一种非接触式高效且高精度的微小孔零件尺寸测量方式,在测量微小孔零件尺寸达到μm级精度的情况下,大幅提高了工件尺寸检测效率。表1为3种检测方法针对铁芯冷却油道检测的优劣势比较。

表1 3种通孔检测方法比较

如图2所示,本文所研究铁芯冷却油道在内部是连通的,无法采用上述通气法对每个油道分别检测;由于油道的分布数量多,也无法采用触摸法或声波法逐一检测。为此,本文针对冷却油道贯通性检测提出一种卧式非接触自动化检测方法及其系统设计方案,以局部区域大幅面背光投影的方式一次性采集包含多个密集分布油道的高质量图像,再通过对铁芯动态旋转控制以获取整个产品的全域油道图像;提出一种冷却油道堵塞的量化判断模型,通过引入不合格检测禁区以简化图像处理的过程,实现对冷却油道贯通性的准确判断。

(a)冷却油道三维结构剖视图

2 检测方法

2.1 方法筛选

如前文所述,由于无法采用气压、声波等其他物理检测方法,本研究基于非接触光路检测的思路,探究了以下3种检测方法的可行性。

2.1.1 激光测通断脉冲计数方法(方法1)

利用对射激光传感器的接收端接收发射端的激光产生的脉冲信号来判断冷却油道的堵塞情况,如图3所示。因为冷却油道的堵塞情况也存在半堵和全堵的情况,而激光传感器只能检测到通断,无法分辨堵塞类型,该方法不适用于本课题。

图3 激光检测结构图

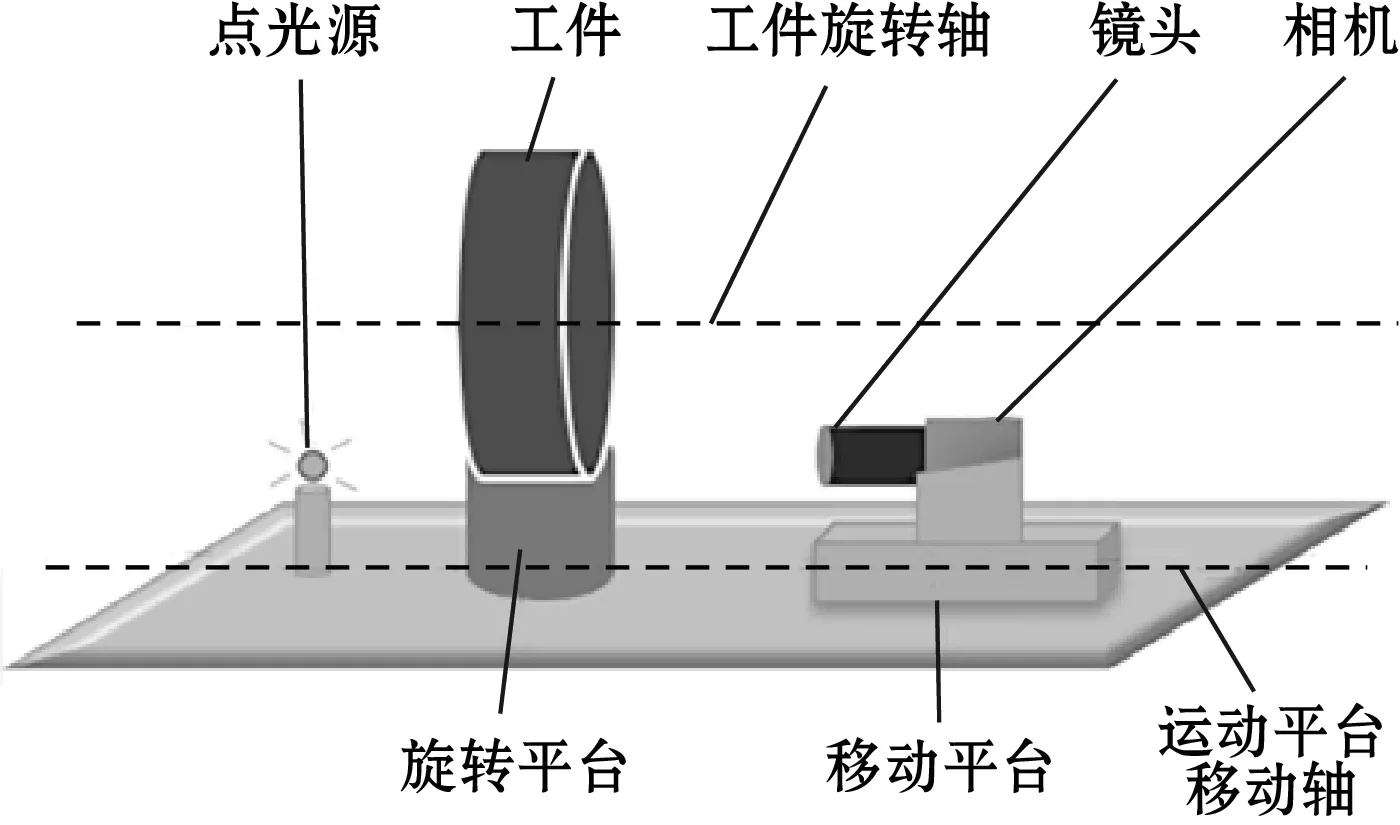

2.1.2 点光源单油道视觉检测(方法2)

利用点光源对单孔依次进行背光照射,用相机采集图像,如图4所示。该方法通过相机采集的图像可以检测通堵情况,但由于铁芯的冷却油道数量众多(通常为300~500个),完成全域检测需要采集数百张图像,耗时巨大,难以满足高效率生产节拍的需求。

图4 点光源检测简图

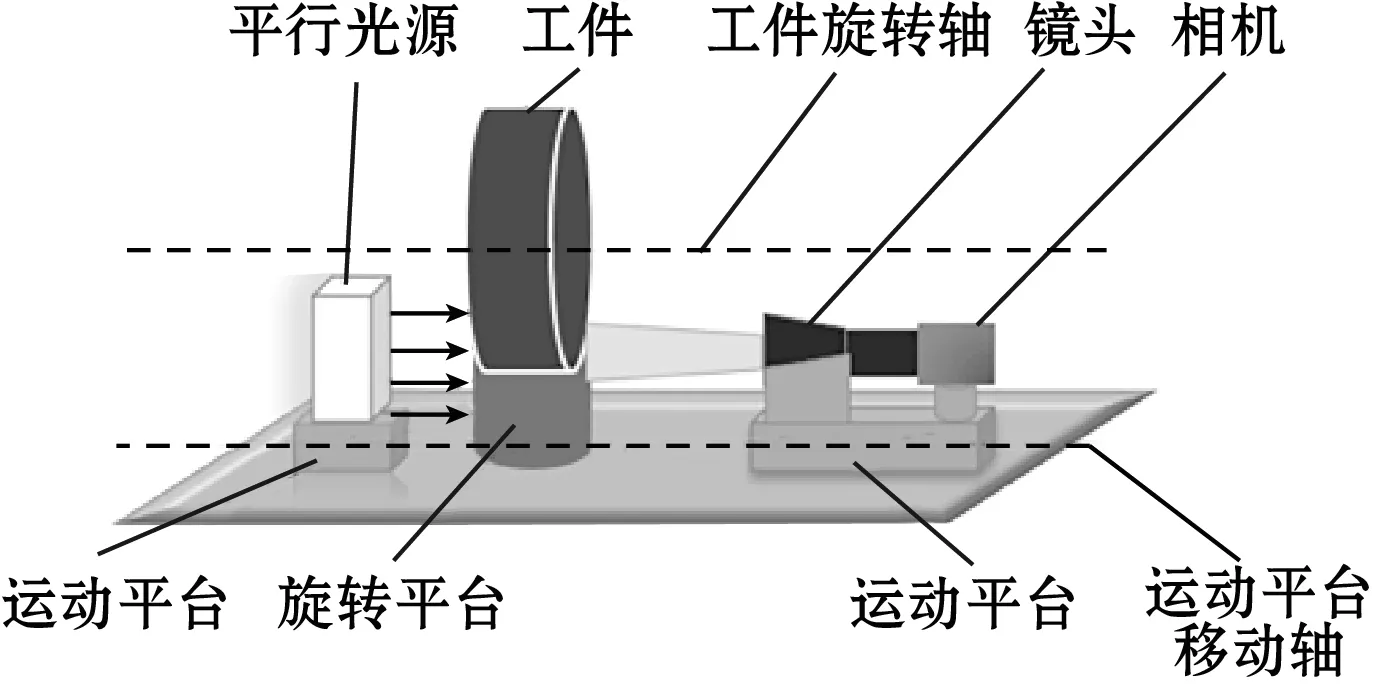

2.1.3 局部区域大幅面背光采集多个油道图像(方法3)

以局部区域大幅面背光投影的方式一次性采集包含多个密集分布油道的图像,再通过对铁芯动态旋转控制以获取整个产品的全域油道图像,如图5所示。该方法完成全域检测只需要采集10~20张图像,检测效率相比方法2可提高一个数量级,有望满足高效率生产节拍的需求。

图5 多油道批量检测结构图

用相机采集的图像如图6(a)所示,采集的图像与图6(b)理论图像具有良好的吻合度,且油道的光斑孔型具有周期性分布规律,如图6(c)所示。

(a)采集图像

综上所述,基于方法3来研究一种卧式非接触自动化检测系统设计及其检测方法,以高效率的方式采集全域图像并完成准确识别。

2.2 系统设计方案

2.2.1 系统总体结构

为实现方法3所描述的检测方法,本文设计了相应的检测系统。其整体结构设计如图7所示。本系统包含4个运动自由度,分别为工件自旋转运动、铁芯上下料转向运动、光源平移运动、相机及镜头平移运动。这种卧式非接触式检测装备结构设计,避免了立式结构可能因光源、镜头等易被灰尘颗粒物污染造成原始图像质量低,造成检测误判的情况。

铁芯自旋转运动:设计工件自旋转平台,实现铁芯每次旋转360°/n(n为周期数),保证拍完n次照片,即完成铁芯冷却油道全域检测。

铁芯上下料转向运动:设计旋转平台,将铁芯逆时针或顺时针90°旋转,完成检测状态和上下料状态切换。

光源平移运动:设计搭载平行背光光源移动平台,既方便助力机械臂在上下料过程中,将光源平台移开,避免干涉碰撞,也可以调节光源照射铁芯端面距离,改善拍照效果。

相机及镜头平移运动:设计搭载相机和镜头移动平台,通过激光传感器标定镜头到铁芯端面的对焦距离,从而实现自动对焦的功能,也方便助力机械臂在上下料过程中,将相机及镜头平台移开,避免干涉碰撞。

基于机器视觉的铁芯冷却油道贯通性检测的工作流程如图8所示。

图8 检测系统工作流程

2.2.2 视觉硬件系统

对工业相机、镜头和光源的选型是视觉硬件系统设计最重要的工作。相机镜头是获取图像的前端采集设备,在选型时需考虑视场范围、像素精度以及镜头放大倍率等要求[17]。

选取合适的光源和照明方案可保证采集的图像质量,并减轻后期图像处理的难度[18]。针对铁芯单周期的区域范围,本文采用平行面光源DH-KW-BP100-W,发光面为100 mm×100 mm,对工件进行背面照明以凸显边缘轮廓。

根据相机的分辨率N=O/PR[18],拍摄铁芯1.5周期需要的视野范围O为63.4 mm×47.6 mm和检测的孔型2宽度为0.1 mm,像素精度PR按孔型2最小宽度的1/10取0.01 mm。选取MER2-2000-6GM/C型相机,分辨率为5 496×3 672,采用1″行曝光CMOS感光芯片,像元尺寸为2.4 μm。

因铁芯端面的平面度存在差异,检测的端面每个周期高度差异而使物距变化,选择景深更大的双远心镜头,有利于被测物体边缘清晰、稳定、低畸变。为了有利于运动控制,将镜头的视野选定在覆盖1.5个周期大小。故选用双远心镜头DH-DTCM110-80H-AL,最大可覆盖1″成像靶面,其光学放大倍率为0.208,视场达59.8 mm×47.3 mm,工作距离为(228±4)mm。

2.2.3 图像处理方法

图像的处理与分析是基于机器视觉的检测系统的核心,因此检测算法的设计在整个铁芯冷却油道贯通性检测系统中至关重要。设计的图像处理方法包括以下3个部分。

2.2.3.1 定位纠偏

通过创建匹配特征模板,匹配定位焊缝缺口特征,通过获取角度偏移量给检测系统进行纠偏。从而让工件转动到合适的拍照位,保证一个周期的所有孔位在镜头视野内。

2.2.3.2 光斑孔型分布规律判断分析

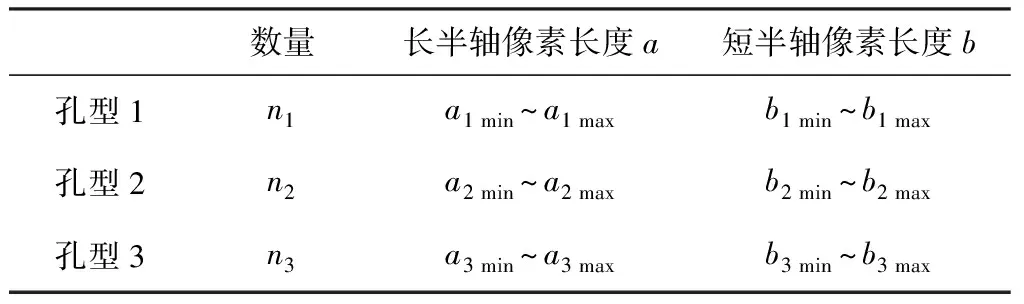

通过区域分割,划分3种孔型,接着阈值分割,找出区域内的所有贯通孔,分别计算连通域的数量ni,长短半轴像素长度分别记为ai、bi,从而判断相应位置出现的孔型是否正确。量化参数如表2所示。

表2 量化参数

2.2.3.3 贯通性判断分析

冷却油道贯通性检测需要检测出较大毛刺以及金属屑。对于直线边缘,将毛刺高度定义为毛刺区域轮廓上所有点到理想边缘垂直距离的最大值。对于弧线边缘,将毛刺高度定义为毛刺区域轮廓上远离弧线轮廓的点到弧线边缘的最小值,如图9所示。通过建立简化的堵塞量化判断标准模型,如图10所示,以孔型1为例,使得贯通性检测图像处理方法简单明了,既可以检测出超标高度毛刺,也可以检测出金属屑堵塞的情况,简化检测算法,提高检测速度。

图9 2种边缘毛刺高度定义

先通过阈值分割找到所有贯通孔后进行闭运算,填充空洞或缺失的部分。接着区域作差,将闭运算得到的区域Ti(x,y)减去阈值分割后的区域Si(x,y),可以得到毛刺或金属屑堵塞区域Fi(x,y)。

已知视觉硬件系统的标定系数为 0.013 mm/pixel,则需检测的最小异物区域高度0.1 mm对应约为8像素,故将高度阈值设为8。通过腐蚀运算,从边缘向内扩大8像素检测范围,得到毛刺高度不合格禁区Ei(x,y)。连通域标记后,将腐蚀运算得到的区域Ei(x,y)与得到的堵塞区域Fi(x,y)求交集。若存在交集则说明堵塞的毛刺或者金属屑高度超过阈值,为不合格NG,否则为合格OK。冷却油道图像处理流程图如图11所示。

3 结果与讨论

为验证检测系统和检测方法的可行性及稳定性,对获得明暗对比度高和轮廓清晰度高的图像进行试验,实现高质量图像的采集,最后对提出的视觉检测算法进行准确性验证。

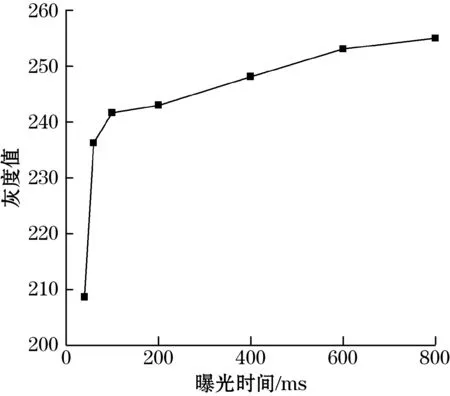

3.1 高质量图像采集

由于铁芯需要依次采集18张局部图像,才能完成单个产品的检测流程,且产品本身存在平面度误差,因此为了获取平均对比度高、边缘轮廓清晰的图像,对光照强度[19]、曝光时间[19]、光源位置[20]进行最佳参数选择。每个CMOS图像传感器像元所成像的灰度值是根据对应感光二极管的曝光量的大小进行转化得到的,即灰度值和曝光量在数值上成正比关系[21]:

w=E·t

(1)

式中:w为曝光量,lx·s;E为光照强度,lx;t为曝光时间,s。

则某个像元上的灰度值可以表示为

g(x,y)=K·w=K·E(x,y)·t

(2)

式中:g(x,y)为某一时刻该像素(x,y)上的灰度值;K为感光材料将获取的能量转换为灰度值的效率因子;E(x,y)为某一时刻该像素(x,y)上的光照强度。

由式(2)可知,当曝光时间一定时,光照强度与成像灰度值成正比,光照强度越大,灰度值越大。

能量梯度函数适合实时评价图像清晰度,它将x方向和y方向的相邻像素的灰度值之差的平方和作为每个像素点的梯度值,对所有像素梯度值累加作为清晰度评价函数值,表达式如下[22]:

F=∑x∑y{[g(x+1,y)-g(x,y)]2+

[g(x,y+1)-g(x,y)]2}

(3)

将铁芯固定放置在工件自旋转平台上同一位置,通过调整光源移动平台的位置,改变背光照射的距离,光源移动平台从左到右调节的标定距离为0~100 mm。通过光源控制器来调节光照强度,并用光照度测量仪检测光源的光照强度值。

对图12的特征提取区域进行灰度值计算,通过计算铁芯旋转1周后采集的18张所有如图12(b)的该特征区域的灰度值均值,来表示贯通区域的灰度值。利用能量梯度函数对整体图像轮廓的清晰度进行计算,并作为衡量成像品质的依据。

为了研究光源位置和光照强度对图像灰度值以及图像清晰度的影响,固定曝光时间为60 ms,实验结果如图13和图14所示。并获取了不同光照强度下的冷却油道图像,如图15所示。

图13 不同光强和位置的灰度值测量结果

图14 不同光强和光源位置的图像清晰度

(a)光照强度228.2 lx

由图13可知,随着光照强度增大,特征区域的灰度值增大,当光照强度在2 692.0 lx及以上时趋于收敛,说明此时油道成像的明暗对比度最高。图14表明光照强度为3 844.0 lx时,图像清晰度高,且获取高质量图像的稳定性好。从图15可以看出随着光照强度增加,图像中油道区域存在的阴影得以消除,因此选取最佳的光照强度为3 844.0 lx。

根据照度第二定律,平行光照度定律如式(4)所示:

E=E0cosθ

(4)

式中:θ为表面法线与光线的夹角,(°);E为光线从θ方向射来时表面的光照强度,lx;E0为光线与表面法线平行时表面的光照强度,lx。

结合式(2)和式(4),E0不变,相机接收到的光照强度只与θ有关,因此说明光源的位置变化对成像基本无影响。

固定光源位置移动到100 mm位置不变,在光照强度为3 844.0 lx时,采集不同曝光时间下的图像进行分析,实验结果如图16、图17所示,曝光时间超过60 ms后,图像的清晰度随灰度值增大而不断减小。原因是曝光时间增加,油道边缘开始失真变形。

图16 不同曝光时间下的灰度值

图17 不同曝光时间下的图像清晰度

当使用照射面积为100 mm×100 mm的平行面光源,在光照强度为3 844.0 lx,曝光时间为60 ms时,利用大视野镜头采集的多孔图像是平均对比度最高,边缘轮廓最清晰的。

3.2 贯通性检测算法实验

为验证本文提出的检测系统对铁芯冷却油道质量检测的可行性与准确性,利用前文介绍的检测方法对实际铁芯贯通性进行视觉检测和人工检测,并对试验结果进行验证分析。

实验选取的铁芯外圆直径为Ф232 mm,冷却油道分布在其外缘一周,节拍要求为96 s内。随机选取了1 935张铁芯冷却油道图像,对图像识别算法进行测试,分成合格OK与不合格NG两类图像。人工检测是将1 935张铁芯冷却油道图像自动检测算法分好的OK与NG两类图像进行人工确认。最后将该人工检测结果与应用在本文的贯通性检测算法识别结果进行比较。

首先选取100张合格图像进行参数分析,得到表3所示判定指标。

表3 OK量化具体参数

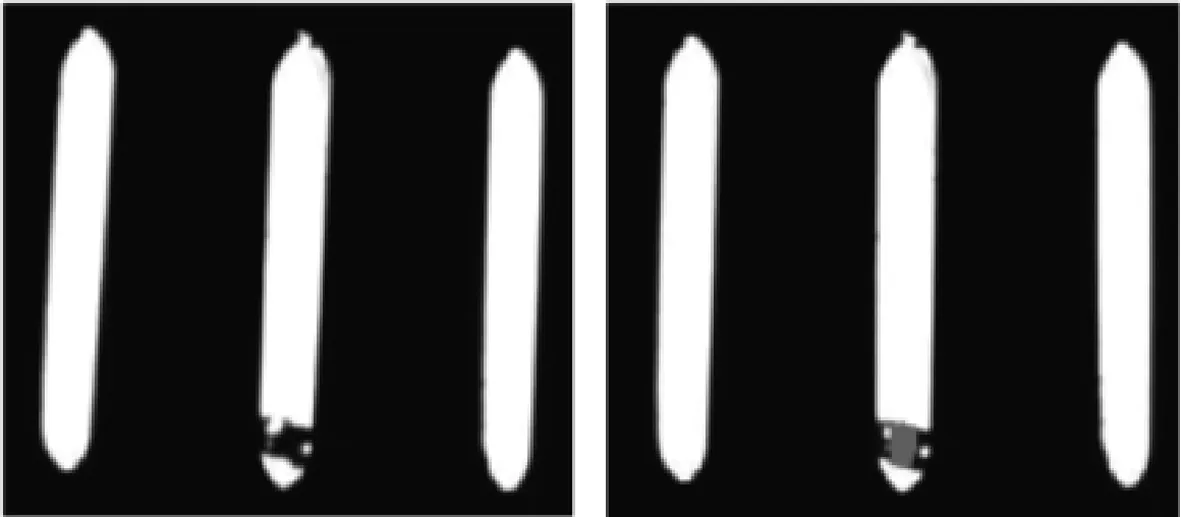

得到这些参数后,对随机选取的1 935张冷却油道图像进行视觉自动检测,各类堵塞检测效果如图18所示。

(a)金属屑堵塞

将视觉检测结果与人工检测结果进行对比,如图19所示。视觉检测的准确率可达98.97%,检测系统自动化检测单个铁芯需要92s,满足生产节拍要求。

图19 人工判别与视觉检测结果统计对比

4 结束语

本文对一类大功率电机铁芯冷却油道的贯通性检测技术进行研究,提出了一种卧式非接触自动化全域视觉检测方法、系统设计方案,并予以实现。基于背光投影的成像原理及能量梯度函数探究该检测系统的最佳成像参数的评价指标模型,得到了系统最佳光照强度、光源距离和曝光时间,从而保证了密集分布冷却油道的快速高质量图像采集。在图像处理部分,提出了油道堵塞的量化判断模型及与之匹配的一套油道贯通性视觉检测算法。通过实验,将视觉检测结果与人工检测结果对比,验证了本文所提出的方法和设计的系统具有可行性,且检测结果的准确性满足工业需求。该系统最终应用于某新能源汽车驱动电机铁芯自动化生产线中,显著提高了检测效率、降低了人工劳动强度,提高了生产的自动化水平。