多工位海带自动夹苗系统设计与试验

2023-08-22朱烨,江涛,洪扬,杨猛

朱 烨,江 涛,洪 扬,杨 猛

(中国水产科学研究院渔业机械仪器研究所,农业农村部渔业装备与工程技术重点实验室,上海 200092)

中国从20世纪50年代进行海带培育,在沿海地区开展海带筏式养殖,经过深入探索和试验,以及海带养殖技术不断完善,海带养殖产量稳步增长。据统计,2019—2020 年中国藻类养殖产量由253.84万t增至261.51万t[1],中国已成为具有完整海带养殖技术的国家[2]。随着海带高产化发展,海带养殖业也进入育苗、夹苗、采收、加工等大规模化生产过程[3-4]。而海带夹苗是海带养殖业的关键工序,夹苗时间为每年11月中旬至12月底,目前海带夹苗依然以人工为主,存在劳动强度大、机械化程度低、工作环境恶劣等问题。国内从20世纪80年代开始,研究者对海带夹苗进行相关研究,同时逐步研发海带夹苗机械化装备,如绳夹式夹苗机、缝纫式夹苗机、分绳机头式夹苗机、脚踏式海带夹苗机等装置[5-6]。至今,多家高校、企业以及研究机构在这方面取得了一些成果,基本实现夹苗功能,但研究方向主要以模仿人工夹苗动作设计,速度和伤苗率上存在不足[7-12]。陈建辉[13]设计了一种可控制多条苗绳将海带苗插入苗绳的自动夹苗机,利用机器苗绳扩孔,海带苗自动插入,缩短了夹苗时间,减轻了劳动力,但只是对前人设计自动夹苗机基础上改进,生产效率和创新性不足。张庆力等[14]研制的海带夹苗机械系统,采用后插方式将海带幼苗插入苗绳中,实现了海带夹苗机的半自动插苗,但伤苗率较高,且夹苗速度接近手工操作,还有较大的提升空间。王慧等[15]对传统海带夹苗系统传动机构进行改进,得到扩孔最佳参数,但夹苗效率无法保证。韩鸣迪[16]对夹苗绳进行力学理论分析和仿真,研究了海带苗绳开口等关键技术,提高了夹苗成功率,但海带夹苗机装备是基于福建海带机改进重新设计,夹苗效率不高。

研制了一种30工位自动海带夹苗系统,确定了30工位海带同步夹苗的模式,分析了苗绳特性、30工位海带夹苗系统主要结构组成、夹苗工艺及工作原理、旋转扩绳扭矩和插绳阻力动态测量,并验证了系统运行时间、工作效率等性能参数,为后续开展海带自动夹苗装备研究提供数据参考与技术支撑。

1 海带夹苗工艺及苗绳特性

1.1 海带夹苗工艺

海带养殖是将培育好的100~150 mm长幼苗,夹于直径16~20 mm和2 300~2 500 mm长的苗绳上,夹苗30~40棵/绳,然后将苗绳挂在浅海筏架上进行养殖[17-20]。海带夹苗是海带养殖中关键工序之一。现阶段海带夹苗以人工为主,人工夹苗步骤为:首先由人工将苗绳反向拧松,绳股出现缝隙,再将海带苗根插入,然后松手使绳股夹紧,完成一个周期的夹苗动作。

1.2 苗绳分析

苗绳解旋如图1所示。

图1 苗绳解旋

山东省荣成市海带养殖企业寻山集团提供的苗绳,其单根海带苗绳是由3小股尼龙绳螺旋捻合而成,具有耐腐性和延展性好、海带苗不易脱落且使用寿命长等特点。当苗绳受损时,可回收加工再次使用。若将苗绳逆旋拧扭转,3股苗绳之间会形成缝隙。如图1b所示。

对苗绳交织的捻度松弛进行分析,得出小段苗绳拉紧后内缩解旋,尼龙纤维由应力产生形变,导致苗绳松弛,出现缝隙,如图1c所示。鉴于此,本研究确定了苗绳分段拉伸收缩的夹苗模式。为了提高夹苗效率,设计了多工位解旋夹苗模式。同时为提高扩绳成功率,研发了旋转偏心扩绳夹苗装置。

2 海带夹苗系统设计

2.1 系统组成

研制的30工位海带自动夹苗系统主要由多工位夹绳装置、苗绳内缩解旋装置、旋转扩绳夹苗装置等组成。系统主要技术参数如表1所示。

表1 系统主要技术参数

其工作原理:整根苗绳拉紧,31个夹爪同时夹住整根苗绳,30段同时内缩解旋,苗绳出现缝隙,然后将30个内部空心的旋转偏心扩绳头插入相对应的苗绳缝隙,夹苗爪从30个空心扩绳头内穿出,夹住海带苗的根柄,从苗绳缝隙中提至苗绳上沿,然后解旋装置将苗绳张紧,实现夹苗动作。主要夹苗工艺流程如图2所示。达到了根系保护及高效夹苗的目标,海带自动夹苗系统如图3所示。

图2 系统流程图

图3 海带自动夹苗系统

2.2 30工位解旋夹苗

设计并验证了单苗绳10工位同步解旋与夹苗器扩绳插入夹苗的机理并进行模拟试验,如图4所示。试验中将苗绳横置于夹绳器前方,夹绳器的夹爪分段夹住苗绳后,通过驱动器带动丝杆使夹绳架带动夹紧的分段苗绳一起往左收缩,收缩距离至设定间距后,张紧的苗绳段内交织的3股绳由原先捻紧状态变得松弛,绳间缝隙变大变松。待海带苗根系植入后,驱动器驱动丝杆,使夹绳器带动苗绳段右移至另一设定间距,使苗绳段内交织的3股绳由松弛状态变得捻紧,完成对海带苗根系在苗绳内的固定。

基于10工位海带同步夹苗模式,设计31个夹紧器夹紧海带苗绳,苗绳被分成等距的30段单元,平均每段70 mm,收缩距离50 mm。夹紧器移动收缩,使各单元均匀缩短,在缩短过程中,苗绳内交织的3股绳捻力松弛,交织的缝隙扩大,便于30 棵海带苗根系成排插入。

2.3 旋转偏心扩绳

试验设计了8种扩绳器,如图5所示。设计的扩绳器具有一空腔,空腔内部可伸出细管状夹苗爪,抓取海带苗。同步带轮带动偏心穿绳插头旋转,在旋转偏心的作用下,可自动寻找苗绳内3股绳交织的缝隙。

图5 8种扩绳器及扩绳状态

第1种圆头扩绳器扩孔,旋转扩孔会顶到3股绳中间;第2种偏心10 mm扩绳器和第3种偏心30 mm扩绳器,第3种旋转扩孔效果要好于第2种,是第7、第8种偏心扩绳器的基础;第4种尖头扩绳器验证尖头旋转扩孔效果,扩绳要好于第1种,但对苗绳有损伤;第5种和第6种分别采用一字型扩绳头和尖头螺旋型扩绳头,对苗绳损伤大;第7种和第8种空腔偏心扩绳器,第7种偏平状扩绳头会损伤苗绳,优化后采用第8种圆头状扩绳器。

通过对8种不同扩绳器进行扩绳试验,苗绳为φ16 mm。试验25次,一次扩绳孔数30个。其中第8种圆头状扩绳器,其头部偏心式伸出凸出圆头部位的偏心穿绳插头,扩绳头椭球d5×12,穿透苗绳的成功率99%,阻力小,速度快,对苗绳没有损伤。其余7种扩绳器成功率不高且对苗绳一定程度的损伤,如图6所示。

图6 旋转偏心扩绳试验

2.4 电气控制系统

2.4.1 伺服调速定位系统

本研究采用西门子PROFINET通信协议[21-23]。先采用SINAMICS V-ASSISTANT调试软件对伺服驱动进行配置,连接驱动设置、选择速度控制模式,选择标准报文3,PZD-5/9,配置PN站名及IP协议。再对TIA Portal V16编程软件[24]中硬件组态,PLC属性网络设置,组态SINAMICS V90 PROFINET网络,再设置组态轴工艺对象,最后调用PLC Open标准程序块中的轴使能控制指令MC_Power、轴回原点指令MC_Home、轴绝对位移控制指令MC_MoveAbsolute,实现对伺服电机的编程,提高可靠性,精准性,高效实现夹苗过程。

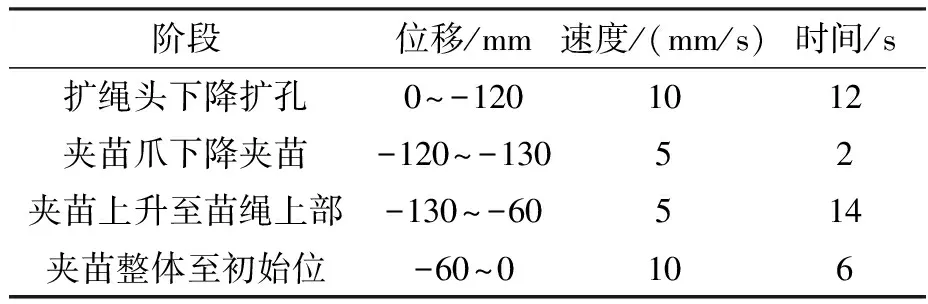

在试验过程中,上下电机行至苗绳上部位时控制转速10 mm/s,当扩孔时由于存在阻力,则转速降至2 mm/s,保证系统运行平稳,如表2所示。

表2 伺服定位

整体上下伺服电机和顶升伺服电机参数设定中电机每转行程计算[25-26]:

(1)

式中:L1为整体上下伺服电机每转一圈行程,d1为整体上下分度圆直径,i1为整体上下减速比,d1=110 mm,i1=1∶ 40。计算可得L1=8.635 mm。

2.4.2 控制电路系统设计

海带自动夹苗核心控制硬件系统由伺服电机、减速电机、多组气缸等元器件组成。通过控制气缸动作实现了海带夹苗自动化。其中自动控制系统主要通过PLC逻辑编程实现,集成了送绳、送苗、夹苗、收绳功能,图7为海带夹苗控制系统的电路示意图。

图7 电路示意图

运行动作:30个夹苗绳气缸夹紧(Q 0.0)→夹苗绳夹紧限位(I 0.3)→30个夹苗绳气缸收缩(Q 0.1)→夹苗绳收缩限位(I 0.6)→旋转扩孔电机动作(Q 0.6)→夹苗整体伺服电机下行扩孔→到位夹苗整体伺服电机停止,旋转扩孔电机停止→夹苗气缸整体下行(Q 0.4)→下行限位(I 1.2)→夹苗气缸打开(Q 0.3)→夹苗气缸打开限位(I 1.0)→送苗→夹苗气缸闭合(Q 0.2)→夹苗气缸闭合限位(I 0.7)→夹苗整体伺服电机上行,至苗绳上部→夹苗气缸打开(Q 0.3)→夹苗气缸打开限位(I 1.0)→夹苗整体伺服电机上行,至初始位→苗绳拉伸气缸(Q 0.1)→拉伸限位(I 0.5)→夹苗气缸闭合(Q 0.2)→夹苗气缸闭合限位(I 0.7)→夹苗气缸整体上行(Q 0.5)→上行限位(I 1.1)→30个夹苗绳气缸释放(Q 0.0)→夹苗绳释放限位(I 0.4)。下一组动作重复运行。

3 系统试验

3.1 旋转扩绳扭矩和插绳阻力动态测量试验

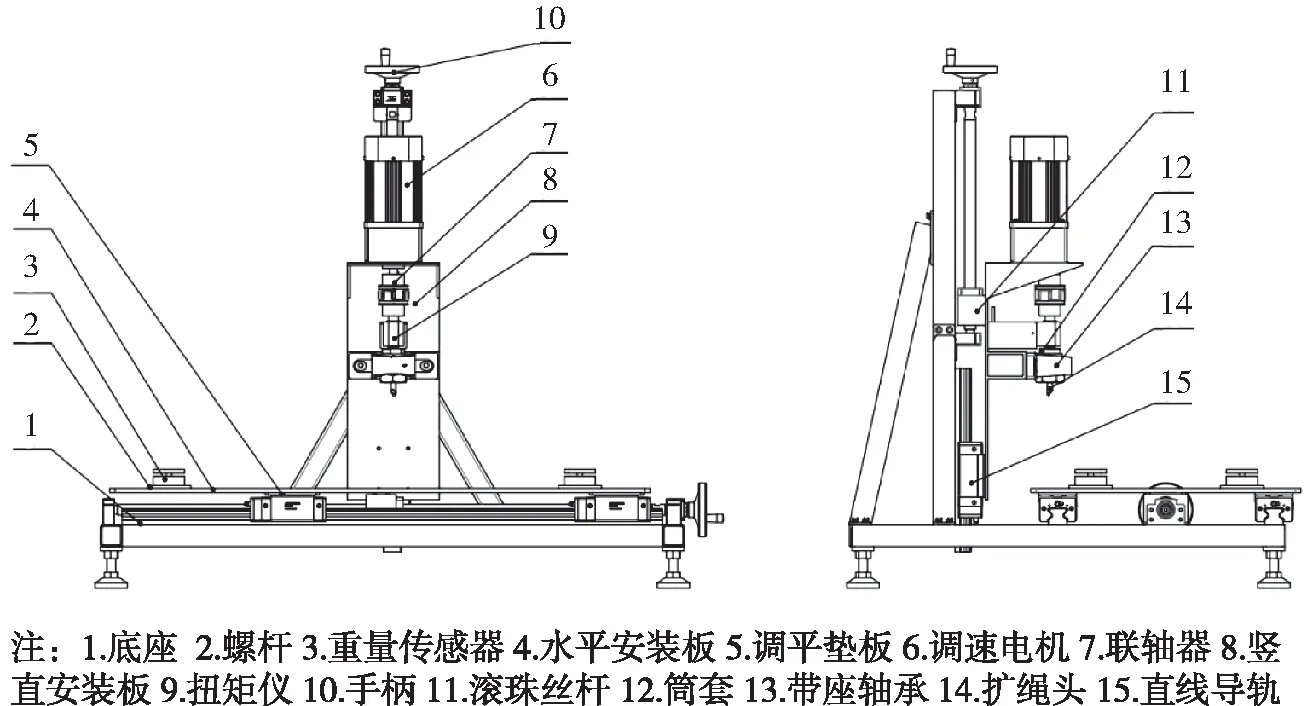

目前实际生产中使用的苗绳粗细不均匀,不同位置的松紧程度也存在较大差别,从而使得偏心扩绳插头在旋转插入苗绳时存在随机性,部分偏心扩绳插头会出现堵转情况,导致扩绳失败,影响海带自动化夹苗的作业稳定性。本研究研发了扩绳扭矩和插绳阻力动态检测平台,如图8所示。

图8 扩绳扭矩和阻力动态检测平台

图9 平台实物图

将10工位解旋夹苗系统应用于检测平台。利用扭矩传感器和阻力传感器通过力值显示控制器与PC端的DAQ测量系统连接。

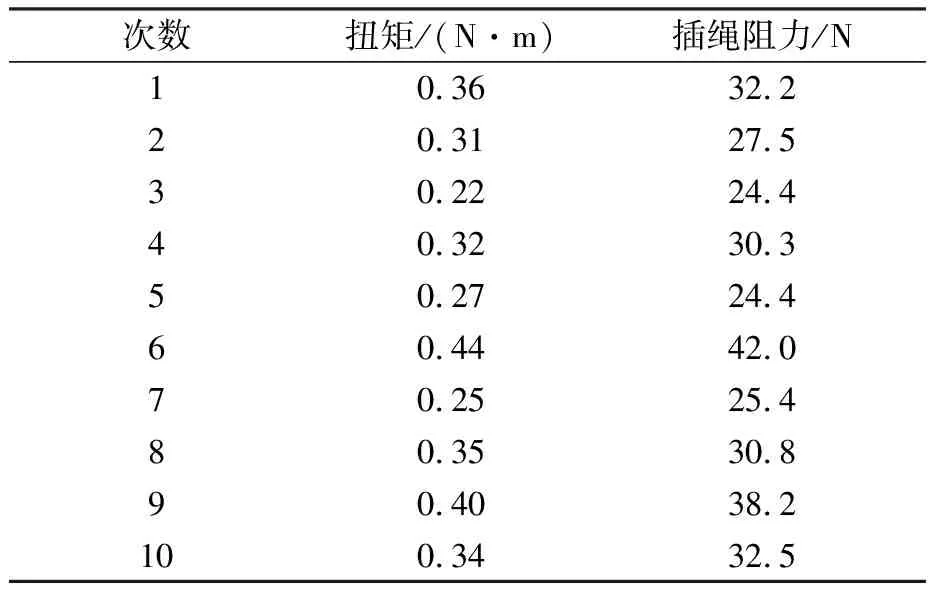

试验时将偏心扩绳插头移至苗绳等距解旋后的正上方,然后接通调速电机,带动扭矩测量部件匀速下降至偏心扩绳插头扩绳。测得数据如表3所示。

表3 动态测量试验数据

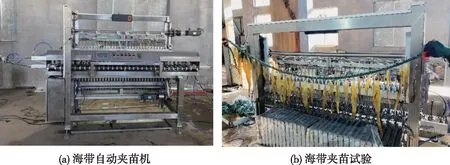

海带夹苗系统试验如图10所示。

图10 海带自动夹苗系统试验

偏心旋转自导引扩孔是指采用回转电机带动30个内部空心的偏心插绳头旋转,从海带相对应苗绳缝隙中扩孔插入,保护插绳头内部的海带夹爪穿透苗绳。根据扭矩测试结果,可计算插绳头装置回转电机功率计算:

W=Max(T1∶T10)

(2)

T0=m×W

(3)

(4)

T=F×r

(5)

式中:T0为总回转插绳头扭矩,T1∶T10为10次插绳头扭矩,W为测量最大回转插绳头扭矩,m为回转插绳头个数,n为电机最高转速,P为电机功率,F为最高下阻力,T为额定扭矩,r为分度圆齿轮半径。

根据试验测得:W=0.44 N·m,T0=13.2 N·m,n=150 r/min,m=30个,F=42 N,r=55 mm。

得出旋转电机功率P=0.21 kW,下压电机额定扭矩T=2.31 N·m。

选用旋转电机为可调速配齿轮减速箱电机功率0.25 kW;下压电机选用西门子V90伺服电机带抱闸,额定功率为0.75 kW,额定转速为 3 000 r/min,额定扭矩为2.39 N·m。

3.2 系统运行分析

根据传统海带筏架养殖模式[27-30],设计运行一次苗绳夹取长度为2.3 m小串。夹苗系统整体运行时间主要为气动元件运行时间及伺服电机运行时间。计算夹苗时间,则可得出整体运行效率,伺服运行定位如表2所示。

E1=E2+E3

(6)

H=M/E1

(7)

式中:E1为一个周期系统运行时间,E2为各步骤气动元件运行时间之和,E3为伺服电机运行时间,M为夹苗棵树,H为夹苗产量。

通过程序编写和系统调试得到E2=10 s,E3=34 s,E1=44 s,M=30棵,H=0.68棵/s。

3.3 夹苗试验

本研究在自动和人工模式下进行夹苗试验,记录两种模式海带夹苗方式、夹苗掉苗率、夹苗产量、夹苗自动化程度等。最后分析两种模式下海带夹苗情况。测定性能参数如表4所示。

表4 夹苗效果

海带自动夹苗较人工夹苗自动化程度高,夹苗方式采用30分段解旋夹苗比逐个分段解旋效率高,夹苗产量是人工夹苗的2.45倍,掉苗率和损伤程度方面较低。

4 结论

根据苗绳内缩扩孔模式,研发了一种多工位海带夹苗机,实现了扩绳头穿透交织3股绳形成缝隙,夹苗爪夹取海带苗根至苗绳上沿,解旋装置将苗绳张紧,实现夹苗动作。采用30工位同时解旋夹苗方式,实现了苗绳快速等距分段解旋和30棵海带苗同时夹苗。研发了一种浮动旋转偏心扩绳夹苗装置,利用扭矩测量和插绳阻力动态检测系统软件对多工位海带夹苗旋转扩绳结构进行试验分析,得到比较好的效果。该系统采用PLC控制30段同步解旋、扩孔、夹苗等动作,一个周期系统运行时间为44 s,夹苗产量是人工夹苗的2.45倍。多工位海带夹苗机自动化程度高、效率高,解决了实际生产中劳动力不足等问题,为藻类加工装备和技术研究提供参考,同时为藻类生产全程机械化打下基础。