气力机械组合式藜蒿脱叶机设计与试验

2023-08-22万星宇武安阳廖庆喜马国庆李运通廖宜涛

万星宇 武安阳 廖庆喜 马国庆 李运通 廖宜涛

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

藜蒿是一种可食用草本植物,口感脆爽,富含多类营养成分,具有极高的食用和药用价值,目前已广泛种植于东北、华北、华中、云南等地[1-4]。藜蒿可食部为地上鲜嫩茎秆及顶部少量嫩叶,售前一般需脱去中部和底部掌状叶片,即脱叶处理,可提高经济价值4~5倍[5]。然而,藜蒿茎秆鲜嫩易折、叶片多且易相互缠绕,脱叶难度大,仍以人工脱叶为主,单人作业脱叶效率仅9 kg/h,效率低、成本高,而现有茎叶分离装置主要针对玉米、甘蔗等作物,藜蒿机械化脱叶装备仍然匮乏,已成为制约藜蒿产业发展的重要因素。

常见作物的待脱叶片可分为轴向叶片和径向叶片,轴向叶片生长方向与主茎方向基本一致,一般位于主茎顶部,径向叶片主要位于茎秆中下部,环绕主茎生长,现有茎叶分离装备作业形式包括机械式、气力式和气力机械组合式3种。对于机械式茎叶分离装备,针对径向叶片分离主要依靠弹齿、刀片、尼龙刷等脱叶元件的回转运动施加冲击、梳刷、搓擦等作用[6-10],迫使叶片和主茎连接处断裂,作业效率较高,应用于藜蒿脱叶时会过度揉搓挤压茎秆,导致茎秆折断和汁水溢出,影响藜蒿质量,故不适宜于鲜嫩易折藜蒿茎秆的脱叶处理,多用于玉米、甘蔗等不易受损的作物;针对轴向叶片的分离,多采用拉拽、切割等方式,如曾功俊等[11]研制的胡萝卜缨果拉拽分离装置和TANG等[12]开发的螳螂前肢胫骨仿生切割刀具,主要施加轴向力,对茎秆损伤较小,但不适用于藜蒿相互缠绕的径向叶片的分离。对于气力式茎叶分离装备,主要利用作物不同组织悬浮速度的差异进行物料分离[13-15],应用场景多为脱叶完成后的叶片、茎秆分离,如高扬等[13]通过热气流、旋转滚筒和旋风分离器的共同作用,实现了苜蓿茎叶的干燥分离,多运用CFD模拟并优化内部气流场[14]。对于气力机械组合式茎叶分离装置,普遍采用搓擦和梳刷的机械式分离方式,并配合气力清选进行茎叶分离,在甘蔗收获领域应用较为广泛,如凯斯A8000型甘蔗收获机[16]、约翰迪尔CH570型甘蔗收获机、中联重科AS60型甘蔗收获机等,核心脱叶处理仍以机械式为主。

针对藜蒿茎秆鲜嫩易损伤、去除径向叶片为主的特点,需尽量通过轴向力实现茎叶分离以满足藜蒿高效低损脱叶需求。本文在统计分析藜蒿植株特性的基础上,设计一种气力机械组合式藜蒿脱叶机,通过吸叶滚筒气力吸附引导径向叶片、脱叶辊轴向拉拽脱叶实现藜蒿茎叶的有效分离[17-18],开展吸叶滚筒、脱叶辊、喂入装置等关键部件结构参数和运行参数分析,基于CFD模拟吸叶滚筒内部气流场状态,开展二次回归正交试验以得到最佳参数组合,为藜蒿脱叶机结构改进和优化提供参考。

1 藜蒿植株特性及脱叶技术

以湖北省孝感市三清藜蒿种植合作社的大叶青藜蒿为研究对象,其植株形态如图1所示,随机选取收获期藜蒿进行叶片统计,结果表明:藜蒿叶片呈掌状,顶部嫩叶数为3~5片/株,待脱叶叶片数为7~14片/株,平均面积为25.06 cm2;茎秆和叶片的平均长度分别为414 mm和121.2 mm,茎秆直径为3.95~6.81 mm,茎秆投影面积小于叶片,易出现叶片与茎秆相互缠绕的现象。

图1 藜蒿形态和茎叶拉拽测试Fig.1 Morphology and leaf pulling test of Artemisia selengensis

图1测试了叶片含水率、茎秆弯曲特性等,结果如表1所示,藜蒿茎秆和叶片含水率均在91%以上,茎秆弯曲应力仅为11.36 MPa,脱叶时受法向力极易发生断折,影响藜蒿质量,宜使用轴向力实现茎叶分离。

表1 藜蒿主要物理特性参数Tab.1 Main physical characteristics parameters of Artemisia selengensis

利用瑞格尔RGM-3005型万能材料试验机(采用X001T型传感器,最大载荷1 kN,载荷测试精度0.01 N)对藜蒿3个方向的茎叶抗拉力进行测定,其中顺向拉拽为拉扯叶片的方向与藜蒿茎秆生长方向相同的拉拽叶片方式,逆向拉拽为拉扯叶片的方向与藜蒿茎秆生长方向相反的拉拽叶片方式。结果表明,茎叶顺向抗拉力均值为10.9 N,垂直抗拉力均值为3.23 N,逆向抗拉力均值为1.51 N,藜蒿茎叶连接处的逆向抗拉力远小于顺向和垂直抗拉力,故采用轴向力实现藜蒿拉拽脱叶时,应采取逆向拉拽方式,减少茎叶分离过程中对藜蒿茎秆造成的损伤;拉拽过程中,部分叶片在非连接点处断裂,即断叶现象,造成破损叶片残留,影响藜蒿品相。

藜蒿脱叶主要技术难点包括:①茎叶初步分离。因藜蒿叶片数量多,分布不均匀,叶片面积较大易缠绕茎秆,且茎秆易损伤,需采用不对茎秆直接施加作用力的茎叶初步分离方式。②逆向拉拽脱叶而不断叶。使用轴向力逆向拉拽叶片,在脱尽叶片、减少茎秆损伤的同时减少叶片断裂,保证藜蒿品相。

2 整机基本结构和工作过程

2.1 基本结构

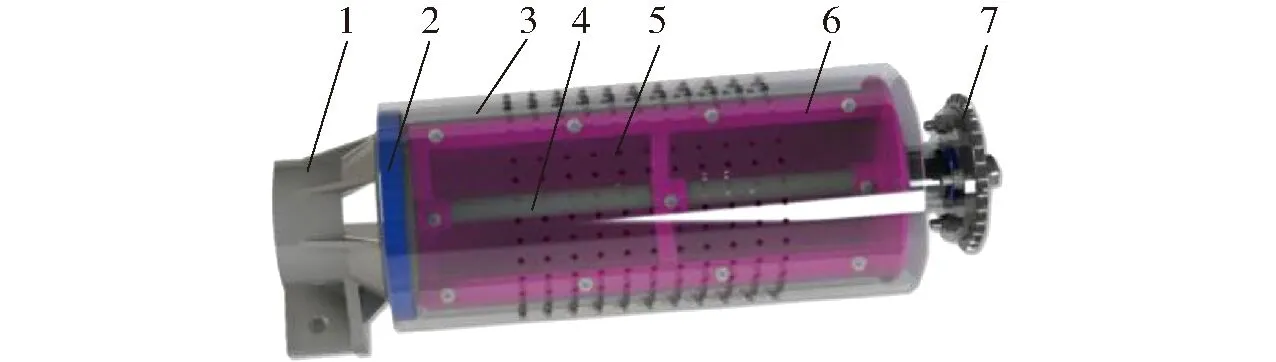

针对藜蒿脱叶茎叶初步分离、逆向拉拽脱叶的技术需求,提出采用吸叶滚筒气力吸附引导叶片、脱叶辊轴向拉拽脱叶的工艺方案,设计了一种气力机械组合式藜蒿脱叶机,其结构如图2所示,关键部件包括夹持喂入装置、吸叶滚筒、脱叶辊、离心风机、电控系统等,主要技术参数如表2所示。吸叶滚筒、脱叶辊、喂入护板共同构成了脱叶区;夹持喂入装置略高于吸叶滚筒,通过两个步进电机进行往复和旋转运动,辅助叶片分离;为提高吸附效果,吸叶滚筒负压室选择115°的包络式滚筒结构。

表2 藜蒿脱叶机基本参数Tab.2 Basic parameter of leaves removing machine for Artemisia selengensis

图2 气力机械组合式藜蒿脱叶机结构示意图Fig.2 Structural diagram of pneumatic-mechanical combined leaves removing machine for Artemisia selengensis1.步进电机 2.残叶收集箱 3.脱叶辊 4.吸叶滚筒 5.夹持喂入装置 6.电控系统 7.机架 8.离心风机

2.2 工作过程

夹持喂入装置设置两组电机分别控制夹持喂入装置的往复运动和旋转运动,脱叶前,将若干藜蒿顶部放置于夹持喂入装置,随后启动夹持喂入装置,将藜蒿推送进入脱叶区,单面脱叶完成后夹持装置回到初始位置并旋转120°,随后进入下一个脱叶行程,通过夹持装置的3次往复运动和2次转动确保径向交错叶片的完全脱叶;同时,脱叶辊、吸叶滚筒对象转动,离心风机启动后在吸叶滚筒内形成负压气流,透过吸叶滚筒吸孔,在表面形成稳定负压吸附区。

在单个脱叶行程中,脱叶装置脱叶区工作过程可分为叶片捕捉、负压吸附、拉拽分离、残叶清理4个阶段,如图3所示。在叶片捕捉阶段,进入脱叶区的叶片在吸叶滚筒转动作用下与茎秆初步分离;在负压吸附阶段,初步分离后的叶片进入吸叶滚筒负压吸附区,在力气作用下紧贴于滚筒表面;在拉拽分离阶段,吸附后的叶片跟随吸叶滚筒转动至脱叶辊处,吸叶滚筒和脱叶辊对叶片形成一个夹持力,二者对辊对叶片产生拉拽力,从而实现对藜蒿茎叶的拉拽分离;分离后的残叶随着吸叶滚筒继续转动,至无负压区域后与吸叶滚筒分离,分离后的残叶下落至残叶收集箱,完成残叶清理阶段。

图3 单个脱叶行程工作过程示意图Fig.3 Schematic of working process of single leaves removing stroke1.吸叶滚筒 2.喂入护板 3.脱叶辊 4.夹持喂入装置 Ⅰ.叶片捕捉阶段 Ⅱ.负压吸附阶段 Ⅲ.拉拽分离阶段 Ⅳ.残叶清理阶段

3 关键部件设计与参数分析

3.1 吸叶滚筒设计与参数分析

吸叶滚筒是藜蒿脱叶机的核心,其结构如图4所示,主要包括带吸孔筒体、气室端盖、芯轴、气室分隔装置等。带吸孔筒体通过轴承与气室端盖和芯轴连接,可以独立转动,其内部由气室分隔装置划分为负压室和无压室,负压由与气室端盖相连的离心风机提供,无压室气压为标准气压。吸叶滚筒关键参数主要包括筒体直径、吸孔数量、吸孔尺寸和分布以及气室内腔结构等。

图4 吸叶滚筒结构图Fig.4 Structural drawing of leaves suction drum1.气室端盖 2.轴承 3.筒体 4.芯轴 5.吸孔 6.气室分隔装置 7.链轮

3.1.1筒体直径与吸附有效长度

筒体回转过程中应保证吸附的藜蒿叶片可在脱叶辊配合下完成拉拽脱叶,在叶片完全吸附且紧贴于筒体表面的临界条件下,筒体外圆1/4弧长应小于最小叶片长度,即

(1)

式中D——筒体外径,mm

lmin——藜蒿最小叶片长度,取105 mm

计算得D<133.7 mm,为增大负压吸附区域面积,筒体外径取大值,取整后为133 mm。

筒体吸附有效长度,即吸孔排列宽度,影响吸叶滚筒作业效率和气压分布均匀性,吸附有效长度越长则负压区的作用面积越大,单次作业量提高,但吸附有效长度增加则吸孔数量增多,在离心风机作业性能不变的情况下会降低负压室的气压,且影响吸叶滚筒轴向吸孔气压分布的均匀性。综合夹持喂入情况选定筒体吸附有效长度270 mm,可同时吸附3片藜蒿叶片。

3.1.2基于CFD的吸孔孔型对比

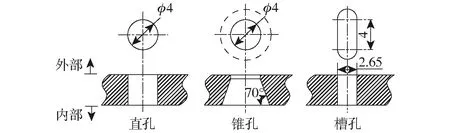

开展直孔、锥孔和槽孔3种孔型的对比分析,基于CFD模拟不同吸孔内的气流速度与压力分布[19-22]。为避免其他因素干扰,设置3种吸孔截面积相等,均为12.56 mm2,如图5所示。

图5 3种吸孔结构示意图Fig.5 Structure diagram of three kinds of hole

为提升运算速度,去除吸叶滚筒次要细节特征,基于Fluent划分吸叶滚筒网格并采用标准k-ε湍流模型构建仿真模型,建立吸孔内侧和外侧监测点,设置气室端盖入口为气流速度入口,根据预试验结果设置入口静压-1 300 Pa、入口速度-20 m/s,仿真结束后提取监测点气压和气流速度,如图6所示。

图6 吸叶滚筒气流场分布(以直孔为例)Fig.6 Air field distribution of leaves suction drum (taking straight hole as an example)

不同吸孔下筒体的内外部风压、风速及其分布均匀性如表3所示。由表3可知,不同吸孔的筒体内、外压力和筒体外风速的平均值差异不大,槽孔的轴向风压略大于直孔和锥形孔,直孔的外风速略高于锥孔和槽孔,直孔的周向内外风压略高于锥孔和槽孔;在分布均匀性方面,直孔的周向稳定性分布最佳,直孔和槽孔的轴向外部风压和轴向外部风速稳定性分布最佳。综合分析3种吸孔的内外部气压和外部风速分布,直孔综合情况较优,故选择直孔作为吸叶滚筒的吸孔。

表3 吸孔形状对筒体内外压力和外部风速的影响Tab.3 Influence of hole shape on air speed and pressure inside and outside cylinder

3.1.3吸孔尺寸和数量对吸孔吸附力的影响

吸附力是获得最佳吸叶滚筒脱叶效果的关键,可由滚筒吸孔外表面压强、吸孔表面积等计算得到,但在实际试验过程中,吸叶滚筒的旋转和藜蒿叶片吸附、脱离对吸孔外表面压强等影响较大,难以直接通过仪器设备测试得到吸附力,因此基于CFD探索不同吸孔孔型、孔深、数量等对吸附力的影响。

当吸叶滚筒直径、气室分布、气流入口流量压力不变时,藜蒿脱叶过程中吸叶滚筒吸孔对叶片的吸附效果与单孔吸附力和吸孔流量有关。在明确采用直孔吸孔以保证吸叶滚筒内外风速压力稳定的基础上,选择对叶片吸附力影响较大的吸孔直径、吸孔深度、吸孔数量等为影响因素,提取吸叶滚筒内部气压和外部气流速度,分别计算单孔吸附力和吸孔流量,计算式为

(2)

式中Fi——吸孔吸附力,N

Q——吸孔流量,m3/h

d——吸孔直径,mm

p——筒体内部气压,Pa

v——筒体吸孔外部气流速度,m/s

通过仿真分析可提取筒体内部气压及外部气流速度,配合吸孔尺寸即可计算得到吸孔吸附力及吸孔流量。

为获得孔型尺寸及数量的最佳参数组合,以吸叶滚筒的吸孔直径、吸孔深度和吸孔数量为试验因素,以单孔吸附力和吸孔流量为试验指标进行三因素三水平仿真正交试验,其试验因素水平如表4所示。

表4 正交试验因素水平Tab.4 Orthogonal test factors and levels

为了消除单孔吸附力和吸孔流量之间不同量纲的影响,采用最大-最小标准化的归一化方法对单孔吸附力和吸孔流量进行隶属值转换。为了获得较为理想的试验参数组合,对单孔吸附力和吸孔流量附加权重,由于二者都较为重要,因此设置单孔吸附力和吸孔流量的权重均为0.5,计算式为

(3)

式中s′——指标隶属值si——指标值

s1——单孔吸附力隶属值

s2——吸孔流量隶属值

N——指标最值W——综合分数

以综合分数作为总指标进行极差分析,其结果如表5所示,可以得知各个因素对综合指标的影响由大到小为C、B、A,优选方案为吸孔直径4 mm,吸孔深度4 mm,有效吸孔个数121个。以该优选方案进行仿真试验验证,求得吸孔的气流流量为4.16×10-4m3/s,单孔吸附力为1.468×10-2N,综合分数为0.90,该分数优于表中结果;藜蒿茎秆平均质量为16.75 g、平均直径仅为4.41 mm,自身所受重力大于型孔吸附力,藜蒿茎秆受吸孔吸附力影响较小。

表5 试验方案及试验结果Tab.5 Test scheme and results

3.2 脱叶辊设计与参数分析

脱叶辊、吸叶滚筒组成对辊,与喂入护板配合实现对藜蒿茎叶拉拽分离。脱叶辊外侧覆盖HRA50的橡胶,表面设置凸起结构以减小脱离后叶片对脱叶辊的黏附性。根据藜蒿叶片长度,为减少对辊差速转动造成的叶片的揉搓和叶片缠绕现象,胶辊直径选择为60 mm。

预试验结果表明,脱叶辊与吸叶滚筒的相对高度对脱叶效果影响显著,脱叶辊较高时,喂入过程中藜蒿茎秆易进入对辊区域,造成损伤,因此应当确定脱叶辊的合理安装位置。假设藜蒿茎秆质地均匀,因藜蒿脱叶后茎秆只受自身重力作用,在夹持喂入装置固定下,可将其简化为受均匀载荷的悬臂梁[23-24],如图7所示。

图7 脱叶辊高度分析图Fig.7 Height analysis diagram of leaves pulling roller1.吸叶滚筒 2.脱叶辊 3.喂入护板 4.叶片 5.茎秆 6.夹持喂入装置

根据悬臂梁的均匀载荷挠曲线方程可计算藜蒿茎秆下降量,计算式为

(4)

式中w——藜蒿弯曲时的挠度,mm

q——藜蒿重力均布载荷,N/mm

x——计算点与固定端的距离,mm

E——藜蒿茎秆弹性模量,MPa

I——藜蒿茎秆惯性矩,mm4

l——藜蒿茎秆悬臂总长度,mm

由藜蒿物料特性测试结果可知,单株藜蒿平均质量为13.4 g,藜蒿脱叶段平均长度为314 mm,假定藜蒿茎秆上下等粗,取保留叶处与根端的平均直径为4.41 mm,同时忽略顶部留叶片的质量,计算藜蒿茎秆的重力均布载荷约为0.42 N/m,在重力作用下藜蒿向下弯曲,根据式(4)可计算出藜蒿底端到达脱叶辊上端最大下降位移为9.38 mm。

在吸叶滚筒顶端的藜蒿茎秆存在倾斜角θ,故而藜蒿茎秆的下降位移除了因藜蒿重力作用的挠度变形值外,还应当加上该倾角产生的下降量,茎秆总体下降量应小于喂入护板顶部与吸叶滚筒顶端相对高度Δh,即满足

(5)

式中h——脱叶辊相对安装高度,mm

h1——夹持喂入装置距吸叶滚筒顶端距离,mm

h2——藜蒿茎秆根端因倾斜角度产生的下落距离,mm

Δh——喂入护板顶部与吸叶滚筒顶端的相对高度,mm

L1——吸叶滚筒顶端至喂入护板顶端的水平距离,mm

L2——吸叶滚筒顶端与夹持喂入装置之间的藜蒿段长度,mm

r1——吸叶滚筒外圆半径,取66.5 mm

r2——脱叶辊外圆半径,取30 mm

θ——藜蒿茎秆倾斜角,(°)

σ——喂入护板厚度,取1.5 mm

综合式(4)、(5)计算得脱叶辊相对安装高度h≤49 mm。若相对高度过高,则藜蒿茎秆更易进入对辊区域,造成茎秆损伤;若相对高度过低,则藜蒿脱叶过程更易形成顺向拉拽,造成茎秆折断。预试验结果表明,当脱叶辊相对高度为30 mm时,可在保证脱叶效率的基础上,有效降低藜蒿茎秆的断折概率,故取脱叶辊相对安装高度为30 mm。

因藜蒿特性复杂、植株各异,吸叶滚筒转速、脱叶辊转速、喂入速度等运行参数难以通过理论分析确定准确取值,拟采取实际试验探寻气力机械组合式藜蒿脱叶机最佳参数组合。

4 藜蒿脱叶机性能试验

4.1 试验材料与方法

选取湖北省孝感市三清藜蒿合作社的现采藜蒿,选取长势良好且茎秆无损伤的藜蒿植株,试验前将藜蒿木质化部分切除,保留藜蒿茎秆约300 mm,与市场售卖藜蒿长度基本一致。依托气力机械组合式藜蒿脱叶机(图8),以吸叶滚筒转速、脱叶辊转速、喂入速度为因素,以影响藜蒿品质的脱叶率和断叶率为评价指标,开展单因素试验确定脱叶性能较优的因素水平范围,在此基础上开展回归正交试验,明确最佳参数组合并验证。

图8 气力机械组合式藜蒿脱叶机实物图Fig.8 Real product of pneumatic-mechanical combined leaves removing machine for Artemisia selengensis1.残叶收集箱 2.机架 3.脱叶辊 4.喂入护板 5.吸叶滚筒 6.夹持喂入装置 7..电控系统 8.离心风机

试验前复位夹持喂入装置,随机选取5株藜蒿放置于树脂固定槽上,使用前后2根柔性带缠绕藜蒿茎部,确保顶部叶片在固定槽内顺向固定,通过调整柔性带张紧力来调节对藜蒿的夹持力度,确保吸叶滚筒所施加的拉拽力小于藜蒿茎叶与夹持喂入装置间的最大摩擦力,避免夹持装置对藜蒿顶部茎叶的损伤。记录待脱叶叶片数量N1,通过电控系统设定吸叶滚筒转速、脱叶辊转速、喂入速度、离心风机转速等,使用ZC1000-1F型智能压力风量仪(上海亿欧仪表设备有限公司,压力测量范围:±2 000 Pa)检测气室风压;调试后启动设备,待脱叶完成后,取出藜蒿,统计应脱叶片剩余数量N2及断叶后残留叶柄数量N3;每组试验重复5次取平均值,脱叶率与断叶率计算公式为

(6)

(7)

式中Y1——脱叶率,%Y2——断叶率,%

4.2 试验结果与分析

4.2.1吸叶滚筒转速对脱叶性能的影响

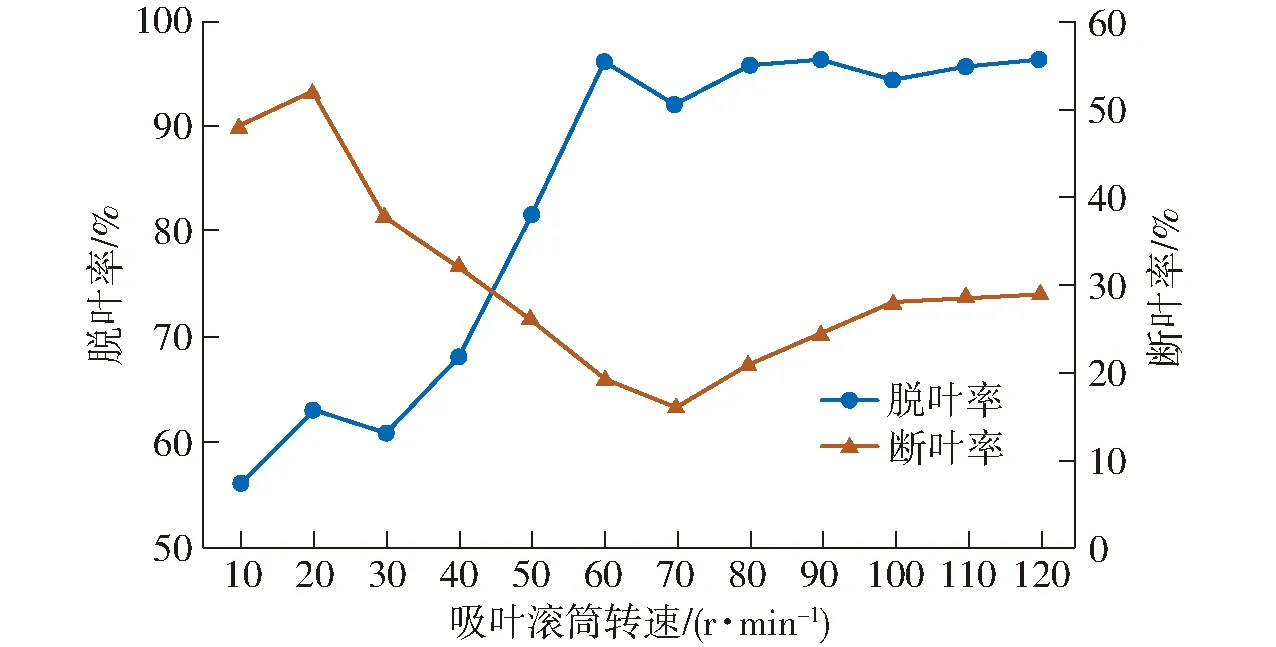

设置吸叶滚筒转速为10~120 r/min,将其平均分成12个梯度进行试验,控制负压室风压-960 Pa,脱叶辊转速30 r/min,喂入速度40 mm/s,喂入高度35 mm,脱叶辊相对高度30 mm,吸叶滚筒转速对脱叶性能的影响如图9所示。

图9 吸叶滚筒转速与脱叶性能关系曲线Fig.9 Curves of relationship between leaves suction roller speed and leaves removing performance

由图9可知,吸叶滚筒转速为60~80 r/min时,脱叶率基本稳定在90%以上,断叶率均低于20%。其原因是喂入速度一定时,吸叶滚筒转速越快,藜蒿叶片更易形成逆向拉拽,所受茎叶连接力最小,叶片更容易去除,断叶率也有所下降,但吸叶滚筒转速过高时,叶片受到吸叶滚筒带动过快,藜蒿叶片姿态调整时间不足,叶柄容易断裂。因此吸叶滚筒转速较优范围为60~80 r/min。

4.2.2脱叶辊转速对脱叶性能的影响

设置脱叶辊转速为10~120 r/min,均分为12个梯度,控制负压室气压为-960 Pa,吸叶滚筒转速70 r/min,喂入速度为40 mm/s,喂入高度35 mm,脱叶辊相对高度30 mm,脱叶辊转速对脱叶性能的影响如图10所示。

图10 脱叶辊转速与脱叶性能关系曲线Fig.10 Curves of relationship between leaves pulling roller speed and leaves removing performance

由图10可知,脱叶辊转速为50~80 r/min时,随脱叶辊转速增大,藜蒿脱叶率呈先上升后趋近稳定,断叶率呈先下降后上升的趋势。其原因是脱叶辊用于拉拽藜蒿叶片,当拉拽较慢时,藜蒿叶片难以形成有效拉拽条件,导致断裂率较高;当脱叶辊转速较快时,叶片拉拽较为猛烈,断叶率增大。综合考虑脱叶辊较优转速为50~80 r/min。

4.2.3喂入速度对脱叶性能的影响

设置藜蒿喂入速度为10~80 mm/s,将其平均分为8个梯度,设置负压室气压为-960 Pa,吸叶滚筒转速为70 r/min,脱叶辊转速为30 r/min,喂入高度为35 mm,脱叶辊相对高度30 mm,喂入速度对脱叶性能的影响如图11所示。

图11 喂入速度与脱叶性能关系曲线Fig.11 Curves of relationship between feeding rate and leaves removing performance

由图11可知,随喂入速度的不断增大,藜蒿脱叶率呈逐步下降趋势,当喂入速度大于60 mm/s时,藜蒿脱叶率迅速降低;断叶率随喂入速度增大呈先上升后稳定的趋势。原因在于喂入速度较低时,藜蒿叶片总呈逆向拉拽的趋势,随喂入速度增加,藜蒿叶片拉拽方向由逆向拉拽变为垂直或顺向拉拽,藜蒿断叶率上升。考虑到作业效率,喂入速度较优取值范围为30~60 mm/s。

4.2.4回归正交试验

为探究试验因素对评价指标的影响显著性和各因素间交互作用对评价指标的影响,得到最优的参数组合,开展三因素三水平Box-Behnken试验,试验因素水平及试验结果如表6所示。

表6 Box-Behnken试验结果Tab.6 Box-Behnken test results

运用数据处理软件Design-Expert 12对试验数据进行多元回归拟合,得脱叶率和断叶率的二次回归模型为

(8)

对二次回归模型进行方差分析和回归系数显著性检验,结果如表7所示。由表7可知,脱叶率和断叶率的响应面模型P<0.01,失拟不显著,表明该回归模型与实际试验数据和试验规律相近,可用来预测脱叶装置的最佳参数。

表7 试验结果方差分析Tab.7 Test result variance analysis

双因素交互作用对脱叶率的影响如图12所示。由图12a可知,当喂入速度不变时,脱叶率均随吸叶滚筒转速和脱叶辊转速的增加呈先减小后增加的趋势;由图12b可知,当脱叶辊转速不变时,响应面曲线沿喂入速度方向变化得更快,即喂入速度对脱叶率影响更为显著;由图12c可知,当吸叶滚筒转速一定时,响应面曲线沿脱叶辊转速方向变化得更快,即脱叶辊转速对脱叶率影响更为显著。

图12 交互作用对脱叶率影响的响应面Fig.12 Response surface diagrams of effects of interaction on leaves removal rate

双因素交互作用对断叶率的影响如图13所示。由图13a可知,当喂入速度不变时,随脱叶辊转速的增加,断叶率上升,响应面曲线沿脱叶滚转速方向变化得更快,脱叶辊转速对断叶率影响更为显著;由图13b 可知,当脱叶辊转速一定时,断叶率随喂入速度增加呈现先上升后稳定的趋势,喂入速度对断叶率影响更加显著;由图13c可知,当吸叶滚筒转速一定时,脱叶辊转速越小,断叶率上升趋势越明显。

图13 交互作用对断叶率影响的响应面Fig.13 Response surface diagrams of effect of interaction on leaves breaking rate

5 最佳参数组合及试验验证

为提高脱叶机脱叶率、降低断叶率,利用Design-Expert软件求解最优参数组合;以吸叶滚筒转速、脱叶辊转速和喂入速度为试验因素,以最大脱叶率和最小断叶率为评价指标进行优化设计,建立目标函数和边界约束函数为

(9)

使用Design-Expert的BBD模块优化后得出最优参数组合为吸叶滚筒转速77.3 r/min、脱叶辊转速65.2 r/min和喂入速度39.8 mm/s,在最佳参数组合条件下,脱叶率与断叶率预测值分别为95.12%和11.13%。

为验证优化参数的可行性,综合控制精度选取最优参数组合为:吸叶滚筒转速77 r/min、脱叶辊转速65 r/min和喂入速度40 mm/s,开展验证试验,如图14所示。试验重复3次取平均值,结果表明在最佳参数组合条件下脱叶率为94.32%,断叶率为12.93%,其结果与预测值基本吻合,单辊作业效率可达12.3 kg/h,满足藜蒿脱叶要求。

图14 藜蒿脱叶效果Fig.14 Leaves removing performance of machine for Artemisia selengensis

6 结论

(1)针对藜蒿机械化脱叶装备匮乏等问题,基于分离吸附、拉拽脱叶的原理,设计了一种气力机械组合式藜蒿脱叶机,可实现吸叶滚筒气力吸附引导、脱叶辊机械拉拽脱叶。

(2)结合藜蒿植株特性及茎叶抗拉力分析,设计了吸叶滚筒、脱叶辊等关键部件,基于CFD开展了吸叶滚筒气流场数值分析,确定了吸叶滚筒筒体直径为133 mm、有效吸附长度为270 mm、吸孔直径为4 mm、深度为4 mm、有效孔个数为121个,构建了脱叶辊和吸叶滚筒作业的藜蒿悬臂梁模型,确定了脱叶辊相对高度为30 mm。

(3)开展了气力机械组合式藜蒿脱叶机单因素试验及回归正交试验,试验结果表明,最佳参数组合为吸叶滚筒转速77 r/min、脱叶辊转速65 r/min和喂入速度为40 mm/s,最佳参数组合下,藜蒿脱叶机的脱叶率和断叶率分别为94.32%和12.93%,单辊作业效率可达12.3 kg/h,满足藜蒿脱叶技术要求。