果园滑动转向机器人轮胎动力学参数实时估计方法

2023-08-22韩奕非

毕 松 韩奕非

(北方工业大学电气与控制工程学院, 北京 100041)

0 引言

我国是水果生产大国,但近年来城镇化进程加快,农业用工成本不断上升[1],导致我国农业生产成本不断提高。我国农业装备自动化程度低,导致农业生产作业用工量和劳动强度较大,研究符合我国实际需求的农业自动化装备对提升我国农业竞争力具有明确的现实意义[2]。

果园移动机器人可以承担植保、搬运等任务,可有效降低劳动强度,提高农业生产效率。果园移动机器人的典型结构包括差速履带式、差速轮式、阿克曼式、全轮独立转向式。其中轮式滑动转向移动机器人具有结构简单、运行可靠和制造成本低的优点,受到农业机器人领域研究人员的关注。轮式差速转向机器人的转向主要依靠轮胎与路面之间的滑移运动,但滑移过程中机器人的轮胎动力学参数变化范围大。但由于缺少合理的参数估计方法,目前控制算法设计中常忽略与被控对象建模相关但难以实时估计的轮胎动力学参数变化,导致难以精确控制机器人的运动姿态[3]。因此轮胎动力学参数实时估计对提高轮式差速转向机器人的运行精度具有重要意义[4]。

郁录平等[5]对差速转向过程的运动学和动力学的分析未考虑滑移过程。张国君等[6]提出的差速运动学模型考虑了车辆运动时瞬心偏移,并基于拉格朗日动力学完成机器人动力学分析。任城钰等[7]完成差速转向车辆位于坡道时的静力学、动力学和运行功率分析,提出了四轮差速转向底盘的最佳轮距、轴距关系和滑移功率估计方法,但没有对位于坡道任意位姿的机器人垂直载荷估计方法进行设计。丁亮等[8]分析了轮土相互作用过程中车轮滑移或横向滑移的土力学模型,重点分析了爬坡以及横过斜坡时的轮地作用力,该方法适用于极度松软的土地情况,但没有对垂直载荷进行估计。郭晓林等[9]提出了基于滑移率的运动学模型,并根据转向瞬心计算轮胎侧偏角建立了六轮车辆的运动学方程,该研究中轮胎侧偏角只考虑了几何关系,没有考虑动态条件下轮胎基本参数的改变。闫永宝等[10]基于魔术公式设计了轮胎力解算方法,提高了纵向力与侧向力的估计精度,但该方法的计算量大而无法进行参数实时估计。张高峰[11]研究了坡道匀速滑动转向过程的动力学分析方法,该方法只适用于机器人垂直或平行于坡道方向的情况,未考虑机器人处于坡道任意位姿时的轮胎垂直载荷估计以及动力学模型。陈晋市等[12]分析了不同重心位置下整车的轮地接触特性,但不涉及姿态对于车辆各轮垂直载荷的影响。以上文献主要致力于分析滑移转向机器人的运动学与动力学特性,为建立滑移过程的被控对象模型提供了基础。颜春辉[13]通过检测车轮转动速度与车轮纵向力获得车轮滑转失控时机,择机进入防滑策略,通过调整车轮纵向力达到防滑目的并制定了驱动防滑策略,但在纵向力的分析中没有考虑不同垂直载荷的影响。鲁浩[14]设计的滑动参数估计方法可减小轨迹预测误差,但该方法只适用于平整路面。白洋洋[15]设计了基于左右轮速以及滑移率作为k-近邻算法的特征值对路面附着系数进行较好识别,该方法只适用于平整道路。洪濡等[16]提出横摆力矩运动控制算法,并应用线性轮胎模型估计侧向力,当滑移率与侧偏角超出线性范围后该方法估计值精度较低。SEDAT等[17]提出了一种任意表面摩擦因数表示方法并对机器人运行功率进行了分析,结果表明滑移转向的功率与车辆转动半径以及车轮侧偏角有关。GRA等[18]设计的机器人功耗估计方法可适应道路表面种类变化。YACOUB等[19]提出了多轴滑移转向车辆牵引力矩需求预测方法,并且对四轴、六轴、八轴车辆进行了验证。MARTNEZ等[20]分析了在坡道上车辆与轮胎瞬时转向中心位置的变化关系,有助于对侧向力的评估。LIU等[21]基于多信息无迹卡尔曼滤波器设计了一种在越野地形上对滑移转向机器人位置姿态、速度以及滑移率进行估计的方法,实验结果表明该方法可提高机器人姿态与速度估计精度。周伟等[22]采用扰动极值搜索方法估计了路面附着系数与滑移率曲线的极大值点。周斯加等[23]利用卡尔曼滤波获得车速与轮胎力的信息从而进行路面附着系数估计。目前研究的多数机器人控制方法当机器人实际应用于户外环境时,由于缺少垂直载荷、侧向力等重要动力学实时估计参数,难以实现机器人运动姿态高精度控制。处于果园环境时,机器人的姿态受路面影响导致各个轮胎垂直载荷存在较大波动,垂直载荷直接决定轮胎的纵向力和侧向力,并最终决定了轮胎驱动力。通过轮胎载荷实时估计从而对驱动力进行优化,可有效提高果园轮式机器人环境适应性。

本文研究果园环境下的轮式滑动转向机器人轮胎垂直载荷实时估计、实时驱动力需求估计、最优驱动力分配方法。首先,提出一种基于空间姿态的四轮滑动转向机器人各轮胎垂直载荷实时估计方法;其次,通过简化的轮胎动力学模型实现轮胎侧向力实时估计;再次,提出差速转向机器人坡道稳态转向动力学模型,实现同侧轮胎驱动力需求总和实时估计;最后,提出同侧轮胎最优驱动力估计方法,从而降低轮胎利用率并提高轮胎附着裕量,增加运行稳定性。

1 方法与模型

本文提出的基于垂直载荷的轮胎动力输出优化方法主要通过垂直载荷计算、侧向力及滚动阻力计算、驱动力需求计算、驱动力优化分配5步实现,整体技术路线如图1所示。

图1 整体方法示意图Fig.1 Schematic of method

首先通过机器人的质量、质心位置、轮距与轴距参数以及机器人当前姿态计算机器人各轮垂直载荷。然后,通过滚动阻力估计模型和侧向力估计模型计算轮胎侧向力以及滚动阻力从而获得目标驱动力。本文引入并简化了基于物理描述的Fiala轮胎动力学模型,该轮胎模型需要的参数较少,在大半径转弯条件下准确性高。为保证果园行间机耕作业后续工作,作业道通常经过压实以及种草等工作,道路圆锥指数(CI)通常大于75。该道路对轻载机器人的通行影响较小。根据压强与土壤沉陷量相关研究,该类土质的土壤变形指数大于1,属于硬土类别。根据实际观察,在规范种植的果园行间运行时机器人轮胎沉陷量以及轮胎入土角均较小。因此可假设道路为起伏不平的硬质路面,可以选用道路轮胎模型进行轮胎侧向力估计。最后,本文提出坡道稳态转向动力学方程,实现了所需驱动力的实时估计。以单侧驱动力需求作为约束条件并以单侧两轮的轮胎利用率之和构造代价函数,最终获得同侧车轮最优驱动力分配结果。

1.1 机器人垂直载荷估计

本文研究使用的机器人整体结构如图2所示。D为机器人轴距,B为机器人轮距。机器人采用几何中心对称设计。差速转向过程滑移率及侧偏角较大,使得轮胎承受侧向力较大,需提供更大驱动力完成转向动作。由于实心胎在侧偏角饱和情况下产生的侧向力小而更适用于差速转向形式,故本文选用实心轮胎替代充气轮胎。因实心轮胎刚性大且机器人采用低悬架自由度的刚性设计,当路面激励输入轮胎时,轮胎与车身无相对运动,可将机器人整体作为刚体进行分析。机器人为独立四驱模式,可根据电机反馈的转速、扭矩评估轮胎附着情况,给出各轮最优驱动力估计。

图2 机器人结构示意图Fig.2 Schematic of robot structure

为估计各轮胎垂直载荷,需建立对机器人进行静力学分析的标准平面。由于本文研究的机器人整体为刚体,因此任意时刻下机器人的四轮接地点都同处于一个平面内,可依靠四轮接地点构造平面,并以该平面间接表示机器人当前位姿。本文提出的垂直载荷算法只与机器人姿态有关,与实际路面情况无关,因此称该平面为理想平面。将理想平面看作是机器人当前的行驶路面,从而将机器人的空间位姿从欧拉角表示法转换为由坡道角α以及机器人相对于坡道梯度方向的偏航角β表示。通过该姿态表示方法理想化地假设机器人处于平整坡道路面上,这一假设对机器人的静力学分析提供了支持。整体位姿表示如图3所示。

图3 机器人位姿变换Fig.3 Schematic of robot position change

以机器人自身几何中心O为原点,车头方向为x轴,按照右手定则建立坐标系。则此时四轮接地点原始坐标矩阵公式为

(1)

式中t1——左前轮接地坐标

t2——左后轮接地坐标

t3——右前轮接地坐标

t4——右后轮接地坐标

机器人空间位姿由欧拉角表示。通过欧拉角可以得到以机器人自身原点建立的右手坐标系x、y、z轴的旋转矩阵

(2)

(3)

(4)

式中φ——机器人横滚角

γ——机器人俯仰角

ω——机器人航向角

Wx——x轴旋转矩阵

Wy——y轴旋转矩阵

Wz——z轴旋转矩阵

将公式(2)~(4)按照欧拉角输出顺序依次左乘得到轮胎的空间旋转矩阵T

T=WxWyWz

(5)

车轮的原始位置经过旋转后,四轮新坐标分别为T1、T2、T3、T4。

(6)

变换后的机器人空间位姿如图3右侧所示。

通过轮胎坐标求解平面方程系数可得到理想平面方程

Z=aX+bY+c

(7)

式中a、b、c——待求解的平面方程系数

通过对理想平面方程求取偏导得到平面的梯度方向向量p,梯度向量在平地的投影向量为p′,车头朝向向量为q。通过余弦定理可以分别求出车头与梯度方向之间夹角β以及坡道与地面之间夹角α。由此,依靠该理想平面可对机器人进行静力学分析,从而进行垂直载荷计算。

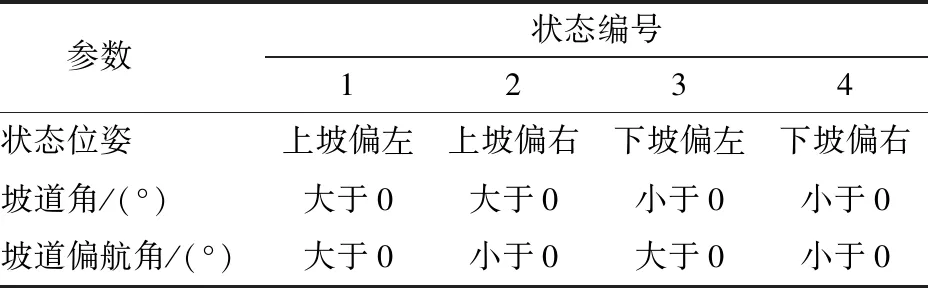

考虑滑动转向机器人在坡道运行过程,可将机器人与坡道的关系分为4种状态,如表1所示。

表1 机器人坡道状态Tab.1 Robot work on ramp

以状态1为例进行分析,将机器人整体看作质点,考虑其在坡面的受力情况。假设α与β均大于0°。机器人在坡面受到的重力可分解为垂直坡道平面n向内的分力F以及沿坡道梯度相反方向的分力F′,如图4所示。

图4 机器人整体坡道受力分解示意图Fig.4 Schematic of force decomposition of robot overall ramp

图4中F为重力分解后垂直坡面向内的应力,大小为mgcosα,其产生的反作用力是垂直载荷主要组成部分,称为主应力。F′为分应力,大小为mgsinα。单独对主应力进行分析,主应力F在机器人4个轮胎之间的分配关系取决于机器人重心位置。本文假设了重心位于几何中心且机器人几何中心对称,故四轮所受主应力产生的垂直载荷相等。设左前轮、左后轮、右前轮、右后轮受主应力的影响所产生垂直载荷为各轮基础垂直载荷,设为Flf、Flb、Frf、Frb,其表达式为

(8)

式中m——机器人质量

从式(8)可知,Flf、Flb、Frf、Frb只与坡道角有关,与坡道偏航角无关。

对重力沿斜面的辅分力对四轮垂直载荷的影响进行分析,各轮在状态1下受力分析如图5所示。

图5 状态1各轮受力分析示意图Fig.5 Schematic of force analysis of each wheel in state 1

正视于坡道平面n,设机器人质心距坡道平面高度为h,设左前轮、左后轮、右前轮、右后轮的接地点分别为A、B、C、D。连接对角轮做直线AD、CB。过点B做AD垂线,过点C做AD垂线,两线段长度均为L。AD与CB之间夹角δ为对角轮连线夹角。

对状态1的左后轮与右前轮进行受力分析。将F′分解为沿AD方向的分力F′1和垂直于AD连线向下的分力F′0,称F′0为主分力、F′1为辅分力。设F′0与F′之间夹角为σ。同理可对左前轮与右后轮进行分析。

由图5左侧受力分解可知,主分力将会对轴AD作用产生力矩MBC,B、C两点将会产生等大反向的作用力,绝对值为FBC。FBC与力矩MBC使AD轴力矩平衡。而辅分力不对B、C两点产生影响。力矩MBC具体计算方式为

(9)

F′0=F′cosσ

(10)

MBC=F′0h

(11)

MBC=2|FBC|L

(12)

根据式(12)可以解得反作用力FBC为

(13)

将基础应力与该反作用力进行叠加便可得到左后轮和右前轮的垂直载荷,设左后轮和右前轮的垂直载荷分别为FLB与FRF,计算公式为

FLB=Flb+FBC

(14)

FRF=Frf-FBC

(15)

对左前轮以及右后轮进行分析。其受力分解如图5右侧所示。其计算过程与左后轮及右前轮一致,对AD轴进行力矩平衡计算时只需重新解算主分力与分应力之间的夹角σ,其计算公式为

(16)

根据上述分析,利用式(9)~(15)即可解出各轮垂直载荷。在状态1下差速轮式机器人四轮垂直载荷计算方法为

(17)

如表1所示,状态2为上坡偏右,设状态1与状态2坡道角相等,坡道偏航角大小相等方向相反,即

β=-β′

(18)

式中β′——状态2坡道偏航角

整体受力分解如图4所示,各轮受力分解如图6所示。

图6 状态2各轮受力分析示意图Fig.6 Schematic of force analysis of each wheel in state 2

状态1的解算方法与对状态2的解算相同,直接给出状态2的四轮垂直载荷计算公式为

(19)

根据式(17)~(19)可知,当机器人处于坡道状态下并且坡道角相同、坡道偏航角相反时,左右两侧车轮的垂直载荷具有对称性。同理可证当俯仰角大小相同方向相反时,其依然存在对称性。设在状态1下,左前轮、左后轮、右前轮、右后轮的垂直载荷分别为Fa、Fb、Fc、Fd,坡道角α>0,坡道偏航角β>0,则机器人处于坡道下的对称性如表2所示。

表2 坡道下机器人各轮垂直载荷对称性Tab.2 Vertical load symmetry of robot on ramp

观察表2状态1与状态2,当机器人坡道角一致,坡道偏航角相反时,机器人左右侧垂直载荷互换。观察状态1与状态3,当机器人坡道角相反,坡道偏航角相同时,机器人对角轮垂直载荷互换。同理可推出其它状态间基于对称性的垂直载荷分配关系。当计算垂直载荷时,可都按照状态1进行计算,之后根据机器人与坡道相对关系对垂直载荷进行分配。

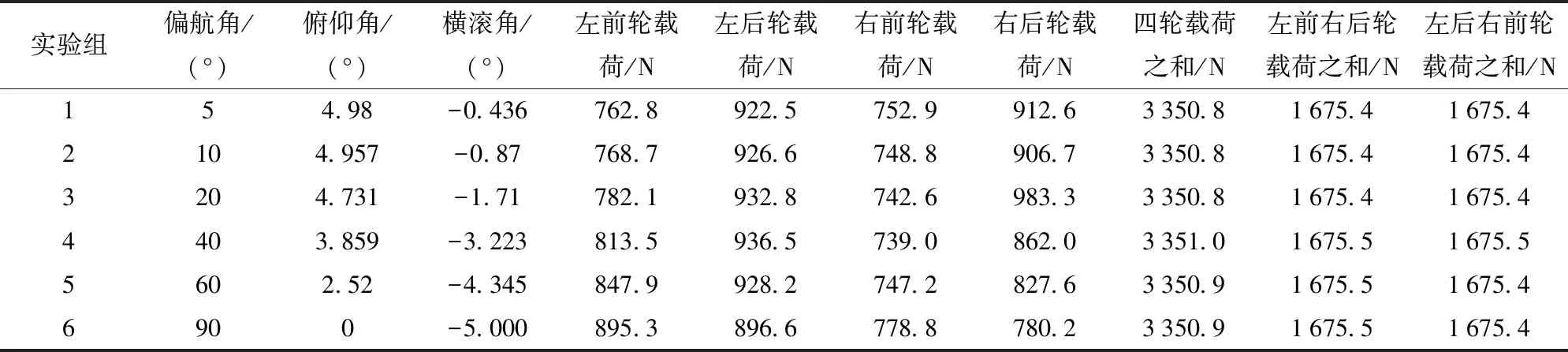

1.2 滑移转向斜面稳态动力学方程

果园机器人作业时速度通常低于0.5 m/s,且不存在急加减速情况。机器人的稳态动力学分析是假设机器人以切向加速度0和一定的转向半径R以及纵向速度V运动时的各向受力情况。符合本文对动力学分析要求。机器人处于坡道条件下稳态转向时受力情况如图7所示。假设坡道角及坡道偏航角均大于零。机器人重心与几何中心重合。将左前轮、左后轮、右前轮、右后轮按顺序对应编号为1、2、3、4。

图7 坡道稳态转向动力学示意图Fig.7 Schematic of ramp steady-states teering dynamics

图7中,Fi(i=1,2,3,4)为4个轮胎纵向力,是待求的系统输入参数。Pi(i=1,2,3,4)为轮胎所受侧向力。fi(i=1,2,3,4)为每个轮胎所受滚动阻力。由于滑移转向特性的影响,转向瞬心会产生一定偏移,设偏移角为ε。由于滚动阻力与侧向力是计算驱动力的组成参数,首先对2个参数进行分析。

设路面滚动阻力系数为μr,轮胎下压力Fz通过垂直载荷计算方法得到,则滚动阻力为

f=μrFz

(20)

由于轮胎结构复杂,其纵向力与侧向力输出呈非线性关系,因此选用轮胎模型进行求解。本文选用Fiala轮胎模型对侧向力进行求解,该模型只需要较少参数就可以对纵向力、侧向力、回正力矩进行解算。由于滑移转向车辆一般采用刚性悬架且倾角为0°,在进行计算时不考虑回正力矩以及倾角等影响,因此本文将原Fiala模型进行简化以适用于滑移转向建模的侧向力模型。简化后模型侧向力解算公式为

(21)

(22)

(23)

μ=μs-(μs-μk)kα

(24)

(25)

式中s——滑移率α′——侧偏角

kα——综合滑移系数

μs——静摩擦因数

μk——滑动摩擦因数

μ——实时摩擦因数

Cα——轮胎侧偏刚度

α′c——临界侧偏角

τ——侧偏系数

根据式(21)~(25),机器人在坡道稳态转向过程中,通过轮胎的滑移率、侧偏角以及垂直载荷便可以对各个轮胎的侧向力进行评估。

由于机器人大多处于大半径转向工况且行驶速度较慢,故忽略惯性力的影响。机器人整体受力分析如图7所示,根据纵向力、横向力及横摆力矩平衡关系,其动力学方程为

(26)

(27)

Mr=0.5D(P1+P2+P3+P4)+

0.5B(f1+f2-f3-f4)

(28)

式中Ra——四轮滚动阻力之和

Mr——侧向力以及滚动阻力构成的机器人横摆阻力矩

四轮滑移转向可以将驱动力写成左右侧之和的形式

(29)

式中FL——左侧驱动力总和

FR——右侧驱动力总和

综合式(26)~(29)可得坡道转向时左右侧驱动力为

(30)

1.3 驱动力优化分配

在果园环境下行驶过程中,由于路面摩擦因数低以及路面起伏不定等原因,轮式机器人容易产生单轮滑移率过大、负载过大、机器人整体侧滑等现象,应当根据轮胎垂直载荷实时调整驱动力分配,将驱动力分配给具有高附着能力的轮胎。随垂直载荷动态分配左右两侧驱动力可以更好地利用轮胎与地面的动力学特性,提高机器人行驶过程中的稳定性[22]。

利用Fiala轮胎动力学模型,由式(24)可求解当前行驶条件下的综合摩擦因数μ。摩擦因数反映了当前轮胎的最大附着力与垂直载荷的关系,即

FMAX=μFz

(31)

式中FMAX——最大附着力

轮胎与地面之间接触的合力称为轮胎力,其由纵向力与侧向力构成,公式为

(32)

式中Ftir——轮胎力

FX——轮胎纵向力

FY——轮胎侧向力

轮胎在任何时刻其轮胎力都小于等于其最大附着力,即

Ftir≤FMAX

(33)

轮胎附着裕量表示当前轮胎所剩附着能力,即

F′tir=FMAX-Ftir

(34)

式中F′tir——轮胎附着裕量

针对轮胎附着裕量,有学者提出了利用率的概念,轮胎利用率表示方法为

(35)

式中U——轮胎利用率

从式(35)可以看出,利用率代表当前轮胎力占用轮胎最大附着力的百分比,当轮胎利用率达到100%时,轮胎附着裕量为0。

在先前涉及到轮式机器人轮胎利用率等研究中,由于侧向力无法准确估计,利用率只考虑纵向力。但在坡道行驶工况下,由于垂直载荷的提高侧向力在轮胎力中占比较大,故不能将侧向力省略。上文提出的垂直载荷估计方法以及基于Fiala模型的侧向力估计方法则解决了侧向力评估这一问题。将全部轮胎利用率之和最小作为指标构造代价函数,利用拉格朗日乘数法解算各个轮胎的最优驱动力。控制轮胎利用率主要为了控制纵向力的大小,因此可将侧向力的影响忽略,代价函数可以表示为

(36)

构造代价函数后,通过拉格朗日乘数法对同侧驱动力进行分配。根据拉格朗日乘数法,需要提供代价函数以及左右两侧的约束条件,左右两侧的约束条件如式(30)所示。根据以上的代价函数以及约束方程构造拉格朗日乘数法方程,求解得到单侧两轮的最优驱动力分配。

2 实验

为验证本文提出的垂直载荷分配方法以及基于垂直载荷的驱动力优化分配方法,进行相关仿真实验。由于轮胎与机器人的相对运动以及轮胎与路面的动力学特性,本文选取ADAMS软件进行动力学建模。ADAMS中提供了标准的轮胎与路面模型文件并支持与Matlab等软件进行联合仿真。利用ADAMS &Simulink联合仿真的方法进行验证有助于前期对机器人进行灵活运动控制与后期数据的分析处理。实验结果证明了垂直载荷估计方法以及基于垂直载荷的驱动力分配方法的可行性,同时对仿真数据分析后也验证了方法的理论正确性。

2.1 实验条件

为完成垂直载荷估计算法的验证,本文首先利用ADAMS搭建了完整机器人模型。利用仿真结果与垂直载荷实时估计算法比对,验证方法正确性与准确率。为了说明垂直载荷估计方法的可行性,本文设置2种不同类型路面进行仿真。第1种路面为铺装坡道,其路面不平度小,可完全视为平面处理。第2种路面为符合国家标准不平度的自由路面,可模拟果园非铺装路面环境。

为了控制机器人与坡道或不平路面的相对位置,本文利用ADAMS &Simulink联合仿真方式对机器人多体动力学模型进行遥控控制。整体模型如图8所示。

图8 控制模型图Fig.8 Schematic of control model

仿真模型中利用遥控器手柄输入纵向速度与横摆角速度,通过差速运动学公式计算出各轮转速后发送至动力学模型。经过软件仿真后,将各轮胎垂直载荷、纵向力、侧向力、侧偏角、滑移率以及机器人的欧拉角与各向速度反馈至控制模型中。构建以上动力学模型以及控制模型后,就可以提取机器人实时位姿进行垂直算法计算,并与仿真模型的载荷数据进行比对。

2.2 垂直载荷估计

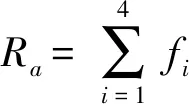

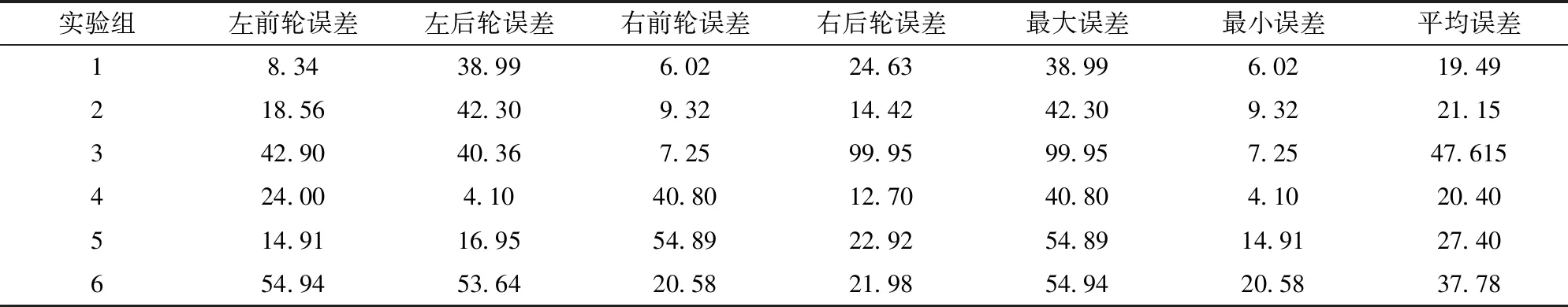

由于果园种植情况的限制,实际果园可通行区域内路面坡度较小,本文设置仿真中铺装坡道路面的坡度为5°,以上坡工况进行验证。调整机器人与坡道的相对位姿得到以下6组仿真数据,如表3所示。

表3 垂直载荷仿真数据Tab.3 Vertical load simulation data

仿真中机器人轮胎涉及垂直刚度参数,其空间姿态包涵了轮胎变形的影响。从实验数据可看出,当机器人偏航角不断加大时,其俯仰角与横滚角不断变化。当机器人正向于坡道时其俯仰角即为路面坡度,横滚角为0°。当机器人横置于坡道时,机器人俯仰角减小为0°,其横滚角增大为5°。观察实验结果中关于四轮垂直载荷之和的数据可以发现,处于同一坡度路面且各轮附着良好的情况下机器人的四轮载荷之和保持不变,说明四轮载荷之和与机器人处于坡道的相对姿态无关,与垂直载荷算法原理一致。利用仿真中得到的机器人绝对空间姿态对本文提出的垂直载荷实时估计方法进行验证。实验结果如表4所示。其中每组实验中机器人的空间姿态与表3相对应。

表4 垂直载荷实时估计结果Tab.4 Vertical load calculation results

观察表4中坡道角发现,利用算法拟合的理想平面与所设定路面基本一致,由于受轮胎变形的影响,坡道角有小幅偏差。观察仿真结果中对角轮载荷之和的结果可以发现,其验证了本文中所提出的当机器人质心位于几何中心时,机器人对角两轮载荷之和相等的结论。根据以上数据,机器人处于坡道路面时,其垂直载荷之和为机器人所受主应力F。而分力F′的作用在于根据坡道偏航角对主应力进行再分配。根据以上分析结果,可以确定垂直载荷计算方法的理论正确性。下面对计算方法的准确性进行分析,垂直载荷实时估计方法与仿真结果的误差情况如表5所示。

表5 垂直载荷实时估计方法误差Tab.5 Vertical load calculation error N

在5°平整坡道条件下,机器人各轮垂直载荷处于700 N到1 000 N之间,误差最小为4.1 N,最大不超过100 N。从结果中可以明显区分出各轮垂直载荷的差异,轮胎利用率等相关参数计算方法可依照该算法计算所得垂直载荷进行分析。

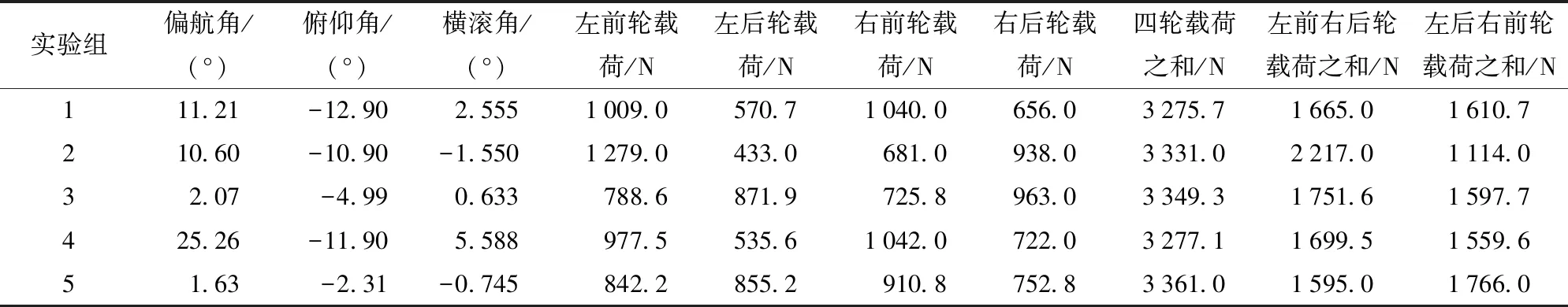

下面针对果园非铺装路面的垂直载荷进行分析。设实验起始时刻,机器人的航向角为零,其横滚角与俯仰角根据实际仿真路面而定。仿真模型实时返回机器人的空间姿态,与机器人刚性固连的陀螺仪实时反馈机器人所处理想平面参数。其中,理想平面的参数包含了梯度方向以及梯度方向与平整地面间夹角(坡道角),利用陀螺仪反馈的当前机器人航向角以及梯度方向,通过余弦定理解算坡道偏航角进而利用坡道角与坡道偏航角得到机器人处于不平路面的实时垂直载荷。

设置仿真路面为国家标准G级路面,利用Matlab基于正弦波叠加法生成路面,路面效果如图9所示[22]。本组实验只验证机器人处于不平路面的垂直载荷计算方法,设路面附着系数为定值。在本文选取的Fiala轮胎动力学模型中附着系数为基础参数,如式(24)所示,在实际运行中附着系数时刻变化,为更加精确地对侧向力进行求取,应首先对路面附着系数进行估计,附着系数实时估计方法已有广泛研究,本文不做论述。任意提取5组不同时刻的机器人姿态以及垂直载荷。仿真结果如表6所示。

表6 G级路面下垂直载荷仿真数据Tab.6 Simulation data of vertical load under class G road

图9 G级路面生成示意图Fig.9 Schematic of class G road

根据前文对平整坡道下垂直载荷研究,4轮附着条件良好时,四轮机器人对角轮的垂直载荷之和应当一致。观察表6中的对角轮载荷之和可以发现,5组数据的对角轮载荷之和均不相等,其中第2组中产生了最大的1 103 N对角轮载荷差值,5组仿真中最小的差值达到50 N。由于3点即可使物体稳定,4轮中其中1轮处于半接触状态时,机器人姿态可能不会改变,但其它轮胎的负载加大以使得机器人处于平衡状态。下面给出垂直载荷计算方法在不平路面下得到的计算数据。如表7所示,其中表7各组实验机器人的空间姿态与表6机器人姿态相对应。

表7 G级路面下垂直载荷实时估计结果Tab.7 Calculation results of vertical load under class G road N

观察表6与表7的结果,当仿真中对角轮载荷之和偏差较大时,可以判断出当前机器人附着情况较差,因此与按照理想接触条件下的计算结果偏差较大。当机器人整体附着情况较好时,计算结果与仿真数值偏差较小,如第1组实验。根据以上对非铺装路面的仿真与分析,可以看出当机器人行驶于非铺装路面时垂直载荷算法在附着良好情况下可以反映出各轮载荷实际情况以及变化趋势。

移动机器人垂直载荷实际测试实验如图10所示。利用构造的测量平台获得实测机器人质量为343 kg,且质心与几何中心重合。测量各轮压力的传感器精度为0.01%,变送器精度为0.02%,耦合机械结构存在的制造及装配误差后,测量装置综合精度为0.1%。

图10 垂直载荷估计实验Fig.10 Vertical load estimation experiment

调整4个测量装置的高度,将机器人置于2°斜坡,取坡道偏航角为20°,胎下方的称量传感器输出值与通过陀螺仪获得的机器人姿态角如表8所示。

表8 垂直载荷实测结果Tab.8 Vertical load measurement results

根据实验结果,垂直载荷估计方法准确率达到90%以上。误差来源主要包括称量装置存在微小高度差以及机器人存在一定的装配误差等。

2.3 驱动力优化分配方法验证

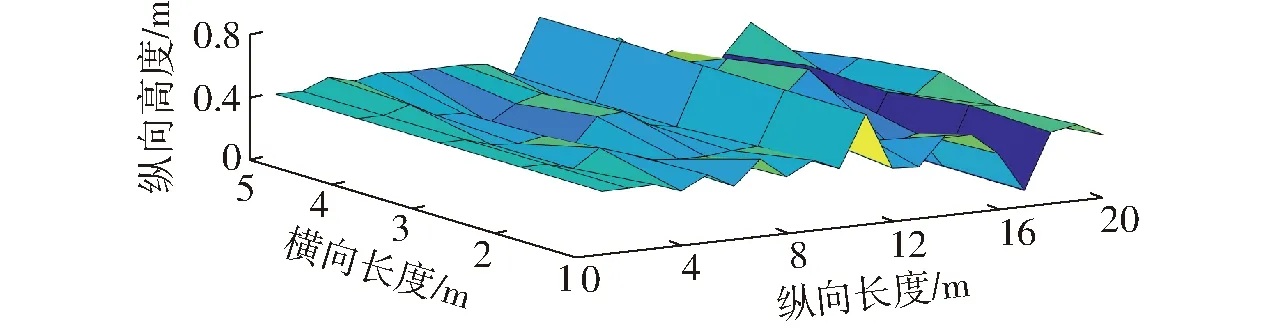

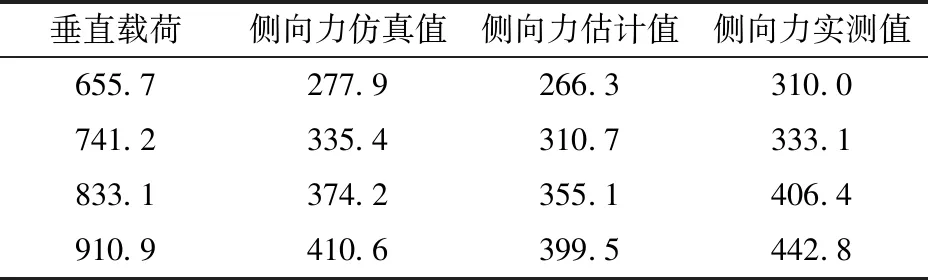

驱动力优化算法首先要根据上文提出的差速轮式机器人坡道稳态转向动力学方程计算得出左右侧驱动力需求,之后根据各轮垂直载荷灵活调整单侧驱动力分配。为计算驱动力需求,需对轮胎所受侧向力进行估计。按照上文提出基于Fiala轮胎动力学模型的方法,计算侧向力时要求已知轮胎基本参数、路面摩擦因数、垂直载荷、滑移率、侧偏角等信息。为了通过仿真验证侧向力估计的准确性,在计算中轮胎刚度参数与ADAMS中设定参数保持一致,滑移率与侧偏角与垂直载荷按照仿真中给出的结果代入计算。仿真设定机器人以纵向速度0.2 m/s 在2°斜坡进行等半径转向。设计实验转向半径为10 m,转向方向为沿机器人坐标系z轴正向旋转。本文选取机器人运动方向沿坡道梯度方向时进行分析。首先给出机器人以半径为10 m进行稳态转向的仿真结果,如表9所示。

表9 半径10 m稳态转向仿真数据Tab.9 Steady state steering simulation data with radius of 10 m

根据以上仿真结果将各轮滑移率、垂直载荷、侧偏角代入在Simulink中搭建好的轮胎动力学模型中求解轮胎侧向力,计算结果如表10所示。

表10 侧向力计算结果Tab.10 Lateral force calculation results

根据计算结果可以发现,侧向力计算结果准确率达到92%以上,对于果园坡度路面可以满足应用要求。

侧向力实测实验的测量装置如图11所示。测量传感器置于减速器与轮胎之间,经安装结构分解应力后,测量轴只受沿轴向的拉压力影响。由于侧向力测量装置装配零件多,装配精度低于垂直载荷传感器,因此综合传感器误差及机械结构误差,侧向力测量装置的总体测量精度为0.3%,精度条件满足验证侧向力估计方法的需求。

图11 侧向力实验装置Fig.11 Lateral force experiment device1.动力输出轴 2.测量轴 3.拉压力传感器 4.信号线

设定机器人以纵向速度0.2 m/s进行半径10 m匀速转向。设定路面最大附着系数0.6,最小附着系数0.5。实验环境如图12所示。

图12 侧向力实验环境Fig.12 Lateral force experimental environment

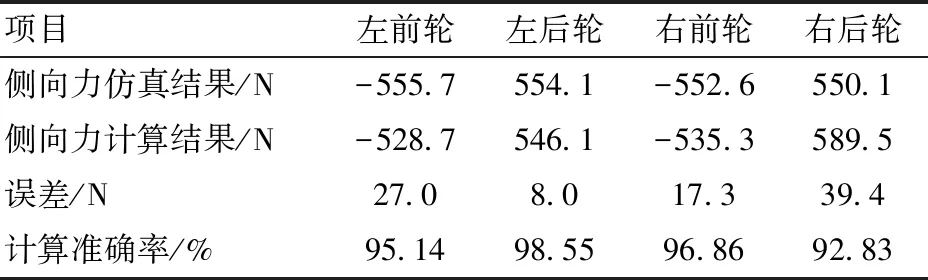

机器人进行匀速等半径转向,因此轮胎侧偏角恒定。在不同垂直载荷条件下,侧向力仿真值、估计值、测量值如表11所示。

表11 侧向力实验结果统计

根据实验数据,侧向力估计方法准确率达到85%以上。误差来源主要包括机器人运行过程中的低频振动、路面阶跃激励输入、传感器精度等。

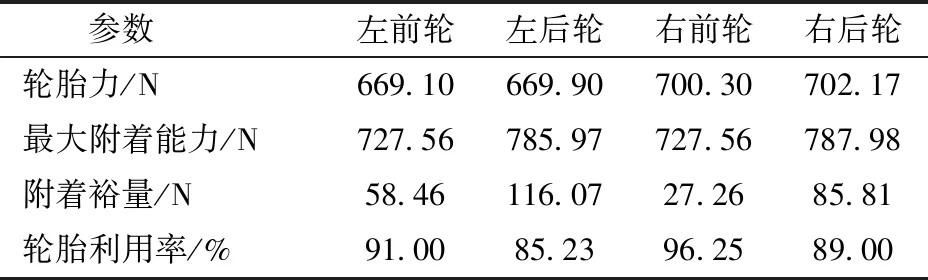

为说明驱动力优化对于机器人稳定性的提升,利用表9的仿真结果以及式(32)~(36)对不进行驱动力分配的轮胎使用情况进行分析,设当前路面摩擦因数为0.9,与ADAMS中设置保持一致。分析结果如表12所示。

表12 轮胎使用情况统计Tab.12 Tire usage statistics

由表12可知,机器人在大半径转向下的轮胎利用率较高,这是由于差速轮式机器人转向过程中伴随着较大的侧偏角导致侧向力较大。大侧向力要求更高的驱动力,呈现出轮胎力高于其他转向形式的情况。表12中右前轮的利用率已经达到96.25%,而附着裕量仅为27.26 N,这是由于该轮垂直载荷较低,所承受的轮胎力又由于侧偏角与滑移率的影响高于左前轮与左后轮。当该轮胎以当前状态驶入湿滑泥泞路面时容易造成侧滑及轮胎空转情况。因此根据当前轮胎附着能力实时调整动力分配可将驱动力更多赋予到附着条件更优的轮胎,使机器人整体稳定性得到提升。下面给出按照拉格朗日乘数法分配的轮胎动力输出结果。两侧轮胎驱动力要求按照表9中的仿真结果给定,其中左侧两轮驱动力要求为749.3 N,右侧两轮驱动力要求为866.6 N。重新分配后各轮驱动力以及轮胎使用情况如表13所示。

表13 驱动力优化后轮胎使用情况统计Tab.13 Tire usage statistics after driving force optimization

对比表12与表13,当根据垂直载荷动态分配驱动力后,机器人运行于坡道时将更多的驱动力分配给附着能力更高的轮胎。轮胎最低附着裕量由先前的27.26 N提高至45.44 N。综合以上结果,通过轮胎侧向力估计后根据利用率分配的驱动力设定方式提高了差速轮式机器人在果园环境下运行稳定性。

3 结论

(1)提出的垂直载荷分配方法可以有效对四轮差速机器人进行垂直载荷估计。通过垂直载荷计算方法与仿真验证可以发现,当机器人质心位于几何中心时,其对角轮垂直载荷之和相等。根据垂直载荷实际实验数据与理论计算数据对比,该方法计算精度达到95%以上。

(2)基于Fiala轮胎模型的侧向力估计方法经过实际实验对比验证,方法准确度达到85%以上,可以反映出机器人处于转向过程中的侧向力大小。侧向力直接影响了轮胎动力分配比例,因此对后文提出的动力优化分配产生重要影响。

(3)提出的基于垂直载荷的驱动力优化方法可以有效控制轮胎利用率,向附着能力高的轮胎分配更多的驱动力,根据实验数据,该方法将轮胎的利用率从96.25%降低至93.75%。降低轮胎用率使得机器人运行过程中的控制稳定性得到提高。