老机组在节能环保方面深入挖潜的尝试

2023-08-21周庆大许云峰

陈 列,周庆大,许云峰

(1.中国华电集团有限公司衢州乌溪江分公司,浙江 衢州 324000;2.浙江富春江水电设备有限公司,浙江 杭州 311121)

1 概 述

湖南镇水电站位于浙江省衢州市境内钱塘江支流乌溪江上,下距黄坛口水电站约25 km,是乌溪江水能资源开发的梯级电站之一,具有发电、防洪、灌溉、航运和供水等综合效益。电站于1958年开工,1961年停建,1970年复工,1979年第1台机组发电,1980年所有4台机组均完成投产发电。扩建工程于1994年10月开工,1996 年11月1日5号机组投入试运行,后投入正常运行。可见湖南镇水电站是个不折不扣的老电站,然而灌溉、供水的功能始终绷紧着乌溪江水电人心中环保的这根弦,同时使老电站老机组跟上节能减排的时代步伐也是乌溪江水电人不懈的追求。电站工作人员通过仔细研究,通过“克扣”机组冷却水的办法,仅5号机组就实现了平均每年节水460万t;3、4号机组水轮机导轴承实现了无油化运行,降低了水源污染风险,机组运行更加环保。

2 节能减排尝试

5号机组于1996年投产发电,发电机采用自循环空气冷却,设置了12个空气冷却器,冷却器标称容量190 kW,空冷器设计水压为0.15~0.25 MPa。

2.1 发电机相关结构

机组转子为三段轴形式[1],中间段为焊接结构圆盘式转子支架,转子上下两端不设置风扇,减低了不必要的风阻及循环风量损失。推力轴承采用弹性金属塑料瓦,摩擦系数明显小于乌金瓦,有益于推力轴承摩擦损坏的降低。

无论是发电机循环空气冷却使用的空冷器,还是推力轴承的油冷却器,均使用水作为冷却介质,其供水均来自机组技术供水。

2.2 相关运行数据分析

2012年5号机组进行了B级检修[2],检修完成后电站人员对每一项机组运行记录数据进行了检查,确认各项数据满足要求;至此,通常检修工作可以圆满地告一段落。然而,乌溪江电厂工作人员将B修前的机组运行数据找出与B修后的数据进行了比对,细致谨慎的工作传统发挥了意想不到的作用。在海量的数据中,工作人员敏锐地发现2011年有一段时间机组定子温升均满足要求,而冷却水的压力稍有不同;同时空气冷却器的表面结露情况也稍有差异。

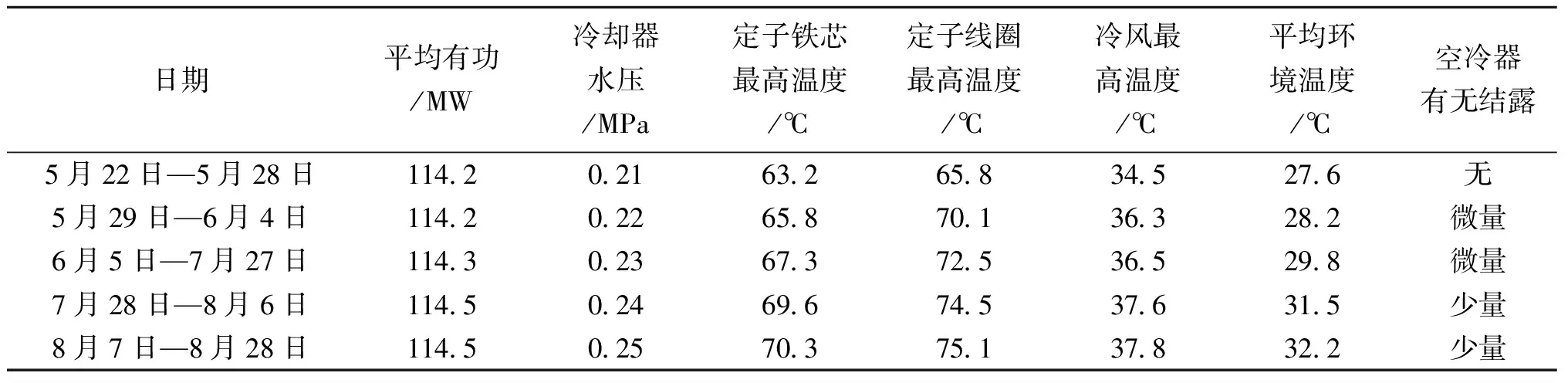

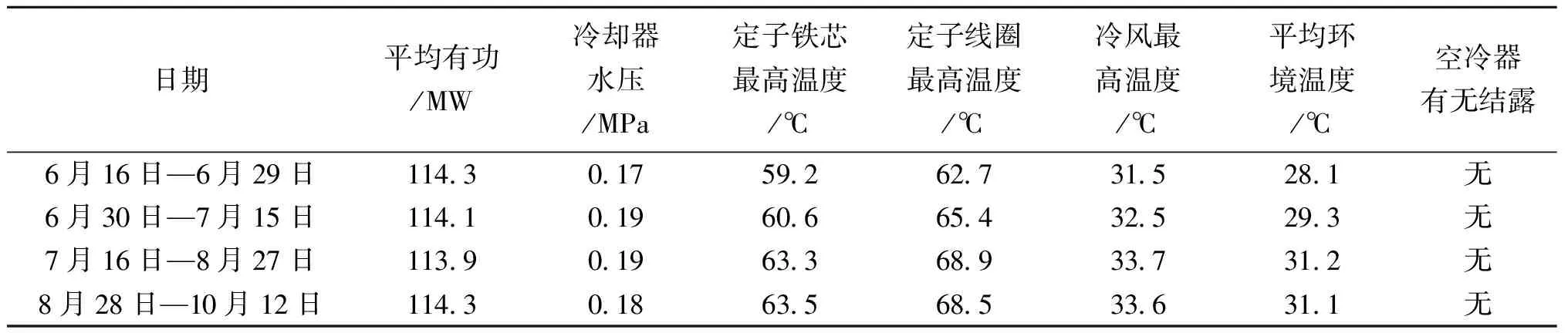

表1摘录了2012年5号机组B修后一段时间内的运行数据,冷却器水压在设计范围内偏大值范围,定子铁芯、定子线圈最高温度均满足设计要求,冷却器表面有微量或少量结露。

表1 2012年5号机组不同时段、不同空冷器水压下参数

根据表1运行数据筛选2011年环境温度接近、机组出力接近的运行数据,得到其中相当一段时间内冷却器供水压力明显处于设计值的低值段,将相应数据摘录于表2。

表2 2011年5号机组不同时段、不同空冷器水压下参数

由表1、表2数据可以看出,在机组出力基本一致、环境温度基本一致的情况下,2011年冷却器供水压力在0.17~0.19 MPa之间,定子铁芯温度、定子线圈温度均满足要求,冷却器表面无结露。而2012年相应工况冷却器供水压力在0.21~0.25 MPa之间,定子铁芯温度、定子线圈温度均满足要求,冷却器表面在冷却器水压0.22 MPa以上时出现了微量或少量的结露。

因而根据运行数据记录以及冷却器设计压力值在0.15~0.25 MPa之间,可以判断保持冷却器供水压力在0.17 MPa能够满足机组冷却要求,同时避免了结露现象出现。

2.3 节水分析

对于5号机组来讲,其冷却系统是固定设备,整个流路的沿程损失系数、局部损失系数可以认为是不变的。

上两式中,hf、hj为沿程损失、局部损失;λ、ξ为沿程损失系数、局部损失系数,流路不变,因此此两数值可看做不变;l、d为管路长度、管路直径,流路不变,因此此两数值不变;v为流速;g为重力加速度,地理位置不变因而为常数。

对于5号机组来说,冷却系统为一次冷却,其冷却水出口压力记为零,冷却器进口到冷却水出口总的压力损失等于沿程损失加局部损失,也就是冷却系统的供水压力p;于是有:

p∝v2

由于流路各部分面积固定不变,于是冷却水流量:Q∝v,因而:

p∝Q2

也就是:

表1时段机组运行数据统计,机组平均冷却用水压力0.24 MPa,平均流量1 532 m3/h;因此预估0.17 MPa供水压力下的平均流量:

将机组供水压力调整为0.17 MPa后,机组平均冷却水量为1 302 m3/h;该值与计算值比较吻合。实际运行显示,机组温升均在合理范围,冷却器也没有发生结露现象。以年平均运行2 000 h计算,5号机组每年可节水460万m3。

3 环保方面尝试

2015—2018年,湖南镇水电站委托浙江富春江水电设备有限公司对1、3、4号水轮机进行了改造,其中3、4号机组采用了水润滑轴承,避免了轴承润滑油渗漏给河流带来污染的风险。本次轴承改造采用了高分子材料轴瓦,相对橡胶轴瓦材料而言,具有更低的摩擦系数即更低的摩擦损失。

3.1 主轴改造

水轮机主轴通常为碳钢或合金钢锻件,采用水润滑轴承时,由于没有润滑油的浸润保护,必须采取相应的措施避免轴径锈蚀而带来的使用寿命及机组稳定性问题。

3、4号机组主轴均返厂进行了处理。轴瓦相对应的轴径部分设计了不锈钢护套,不锈钢护套选择了耐磨性较好的S135材料。

基本处理顺序为:

护套外径加工、检验后主轴才下机床,该工艺很好地保证了轴径的同轴度。

3.2 轴承改造

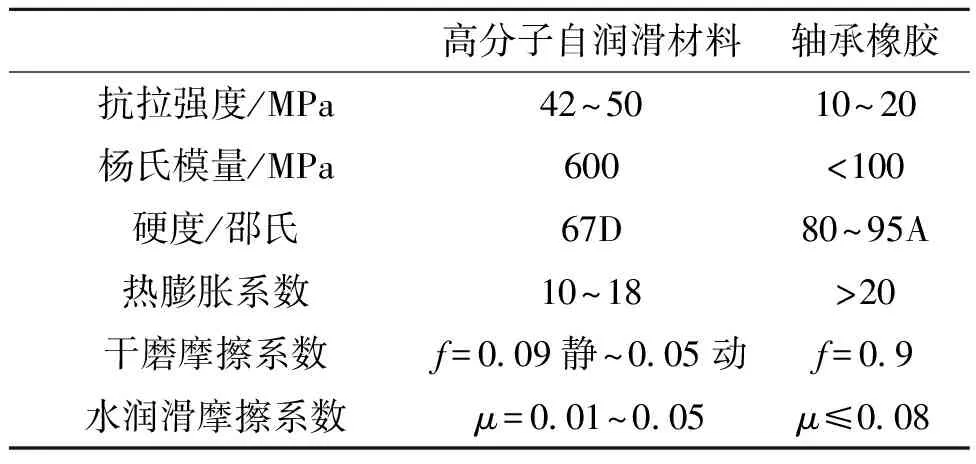

较早的水润滑轴承材料一般选用橡胶材料,本次改造选用了高分子自润滑材料,其与橡胶轴承材料性能对比如表3所示。

表3 数据对比

由表3可见,所选材料用于水导轴承较轴承橡胶有更好的性能:摩擦系数更小、承载能力更强。

非金属轴承的导热系数都相对较小,轴承损耗产生的热能均需由冷却润滑水带走,轴承温度过高会使轴承材料软化失去承载能力,因而润滑供水量需留有一定裕度。

水导轴承负荷P约为53 kN,轴承公称表面压力p为:

p=P/(D×L)=0.15 MPa

式中,P为轴承负荷(53 000 N);D为轴承内径(670 mm);L为轴瓦高度(525 mm)。

轴承公称表面压力小于许用表面压力0.5 MPa,轴承承载能力满足要求。

轴承损失pf估算:

pf=P·(π·D·n)·μ/60=18 584 W

式中,P为轴承负荷(53 000 N);D为轴承内径(670 mm);n为主轴转速(250 r/min);μ为摩擦系数(0.05)。

润滑水量按照假定轴承损失产生的热均由润滑水带走,润滑水温升按4K进行核算,必要润滑水量Q:

Q=60×pf/(Δt×C)=66.7 L/min

式中,pf为轴承损失(18 584 W);Δt为润滑水温升(4K);C为润滑水比热容(4 180 J/(kg·K))。

选择1.5倍必要润滑水量作为最低供水量,即Q供=1.5Q=100 L/min。密封水压力随尾水压力脉动而波动,轴承实际润滑水量也因此而波动。因此,3、4号机水导轴承润滑水量设计为100~200 L/min,即轴承最小供水量不应低于100 L/min。

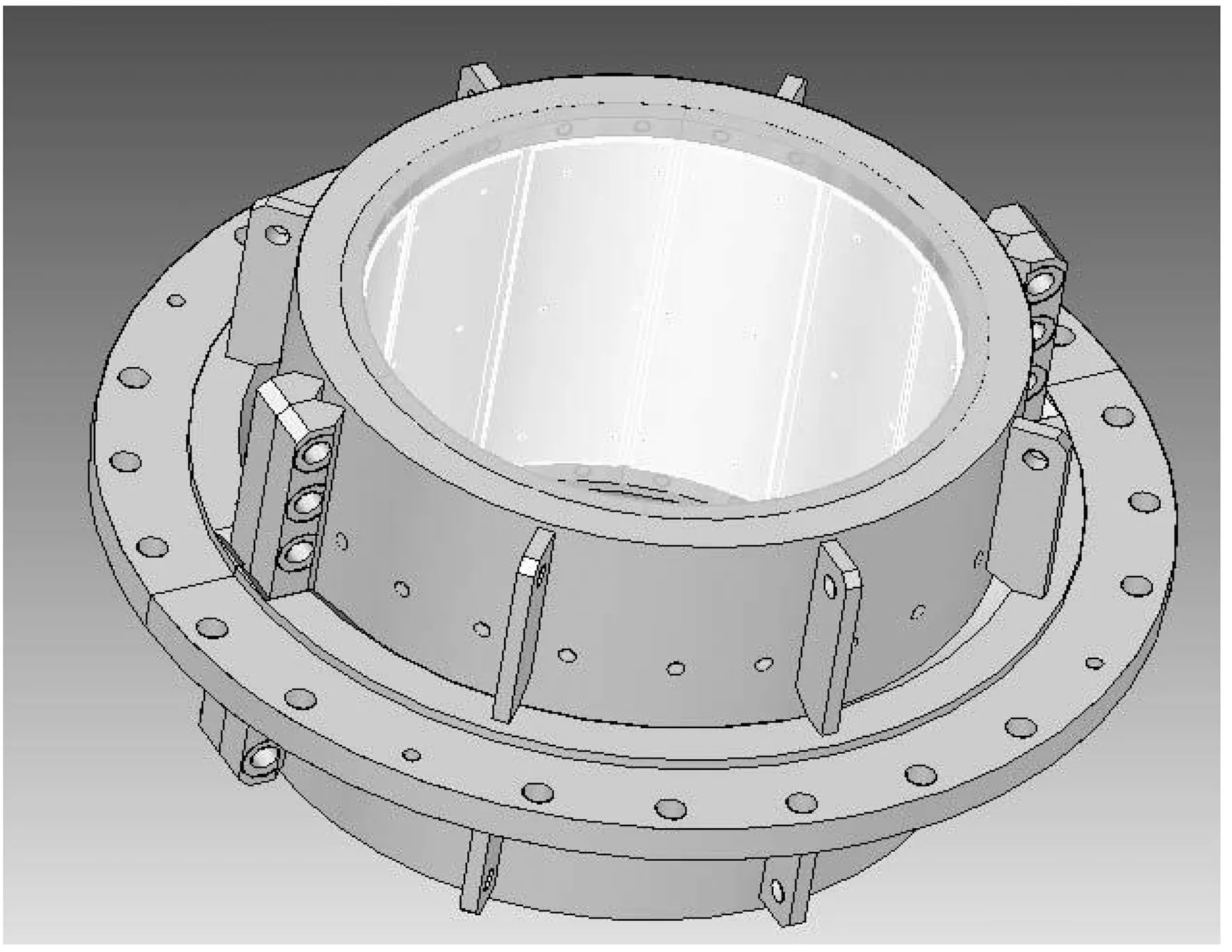

轴承材料采用螺栓把合及粘接的方式与不锈钢基板联结成一体,然后通过螺栓固定到轴承体上,详见图1。

图1 水导轴承三维示意图

水导轴承改造后,瓦温正常,机组振动、摆度情况良好。

4 结 语

通过对5号机组历史运行记录进行对比、筛选,并进行计算分析,最终通过调控机组冷却水压的方法,获得年均460万t的节水成果。3、4号机组水润滑导轴承的改造获得成功,为其他机组无油化改造提供了良好范例,为水电站降低水资源污染风险提供了可借鉴的实例。

湖南镇水电站在老电站、老机组基础上,在节能、环保方面深入挖潜做了有益尝试,收到了良好效果。