基于C/S架构的TX产线MES设计与开发

2023-08-21杨开伟童一飞

杨开伟,童一飞

(南京理工大学机械工程学院,江苏 南京 210094)

制造执行系统(MES)可使车间上层计划管理系统和底层控制系统之间的信息孤岛有效联系起来,从而弥补计划层和控制层之间的空隙,保证信息流在企业中的连续性[1]。它通过控制包括物料、设备、人员、流程指令和设施在内的所有工厂资源来提高制造竞争力,提供一种系统的在统一平台上集成诸如质量控制、文档管理、生产调度等功能的方式,从而实现企业实时化的ERP/MES/SFC系统[2]。

自国内引入MES以来,专家学者对其不断研究,已经取得了一定的成果,在各个行业的应用也较为广泛。夏家俊等[3]采用基于JAVA语言的SSM架构并结合精益造船思想,开发了一款适用于小型船舶制造企业的MES。方喜峰等[4]针对钣金加工单元上层信息系统与下层设备之间数据交互困难的现状,设计开发了一套钣金加工MES。总体而言,国内对MES的研究和应用已较为深入,但仍有一些企业还未实施MES,因此需要相关专家学者和企业管理者积极推行MES的应用,以此来推动两化深入融合和制造业转型升级。

目前,企业TX产线存在现场调度与操作以人工为主、信息化程度偏低等问题,本文根据企业需求,基于C/S架构设计开发了一套MES来改善当前状况。

1 系统需求分析

1.1 功能需求分析

通过对TX产线进行实地调研,根据企业现状,提出TX产线MES的9个功能需求。

1)计划管理:将客户订单导入到系统中,对订单进行组卷、计划排产和任务分流后,订单就被划分成多个加工任务下发到生产部门。当订单完成交付后,可改变订单状态并将其归档。

2)工艺管理:对产品的物料清单(BOM)表、工艺路线和图纸等进行制定和审核,提供相关技术文档的查询功能。

3)车间调度管理:将加工任务下派给班组长,并负责生产所需物料的领料单制定。加工者可以进行开工、完工上报,外包公司可以进行检验申请。同时,还提供了加工进度的详细查询功能。

4)质量管理:负责记录在制品过程检验、外包检验和产品最终检验的详细信息,并按检验结果及时进行处理,记录处理信息。同时,可以统计相关质量数据和汇总质量问题。

5)库存管理:对原材料、零件、部件和产品的出入库进行管理,记录其相关库存信息。提供零部件齐套查询、齐套转库功能,在领料人员进行领料时,将齐套物料送至相应工位。

6)产品追踪管理[5]:在产品出现质量问题时,

对产品加工过程和检验过程进行追溯,寻找质量问题产生的原因。

7)人力资源管理:对员工基础信息、出勤信息和工作效率信息进行实时记录和统计分析。

8)设备维护管理:对设备基础信息、工装工具信息和设备维护信息进行记录。在实时采集设备加工数据的基础上,对设备综合效率进行统计分析。

9)系统管理:对系统用户的账号、密码和权限等内容进行管理,并记录系统的更新内容、更新日期等信息。

1.2 性能需求分析

根据企业现状,提出对TX产线MES的7个性能需求,具体如下:

1)系统安全性。系统应具有高度的安全性,不仅要严格地保护、备份产品数据,而且还要具备防范网络攻击、恶意软件等安全威胁的能力,以此保护企业的核心技术,维护企业的行业地位和竞争力。

2)系统稳定性。系统能长时间稳定地运行,不能频繁地出现卡顿、闪退等问题,以确保企业能够顺利地完成各项工作任务,提高工作效率和效益。

3)系统快速性。系统能流畅、迅速地执行使用者的操作,并快速地对数据或资料进行读取、存储或计算后,及时地进行响应和反馈。

4)系统易操作性。系统功能界面简洁大方,操作简单易懂,能为用户带来良好的使用体验并提高工作效率。

5)系统可集成性。系统能与企业中其他管理系统进行集成和兼容,不同系统间的接口要规范且统一,实现生产车间信息的闭环控制,提升企业工作效率。

6)系统可维护性。系统说明文档齐全,由企业员工即可修复软件中的漏洞和错误,对软件进行定期的维护和升级。

7)系统二次开发性。系统能进行二次开发,满足企业产能扩大和规模提升后的需求,适应企业发展。

2 系统设计

2.1 系统总体架构设计

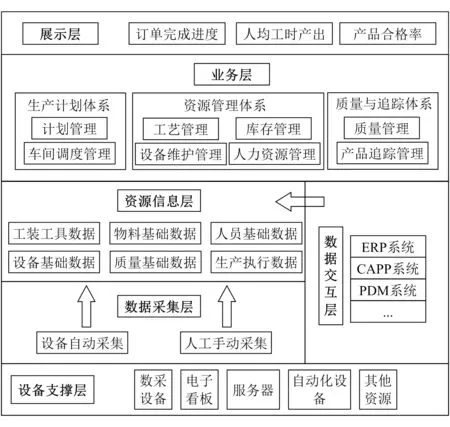

MES的总体框架分为设备支撑层、数据采集层、资源信息层、数据交互层、业务层和展示层,如图1所示。

图1 系统总体架构

2.2 系统功能设计

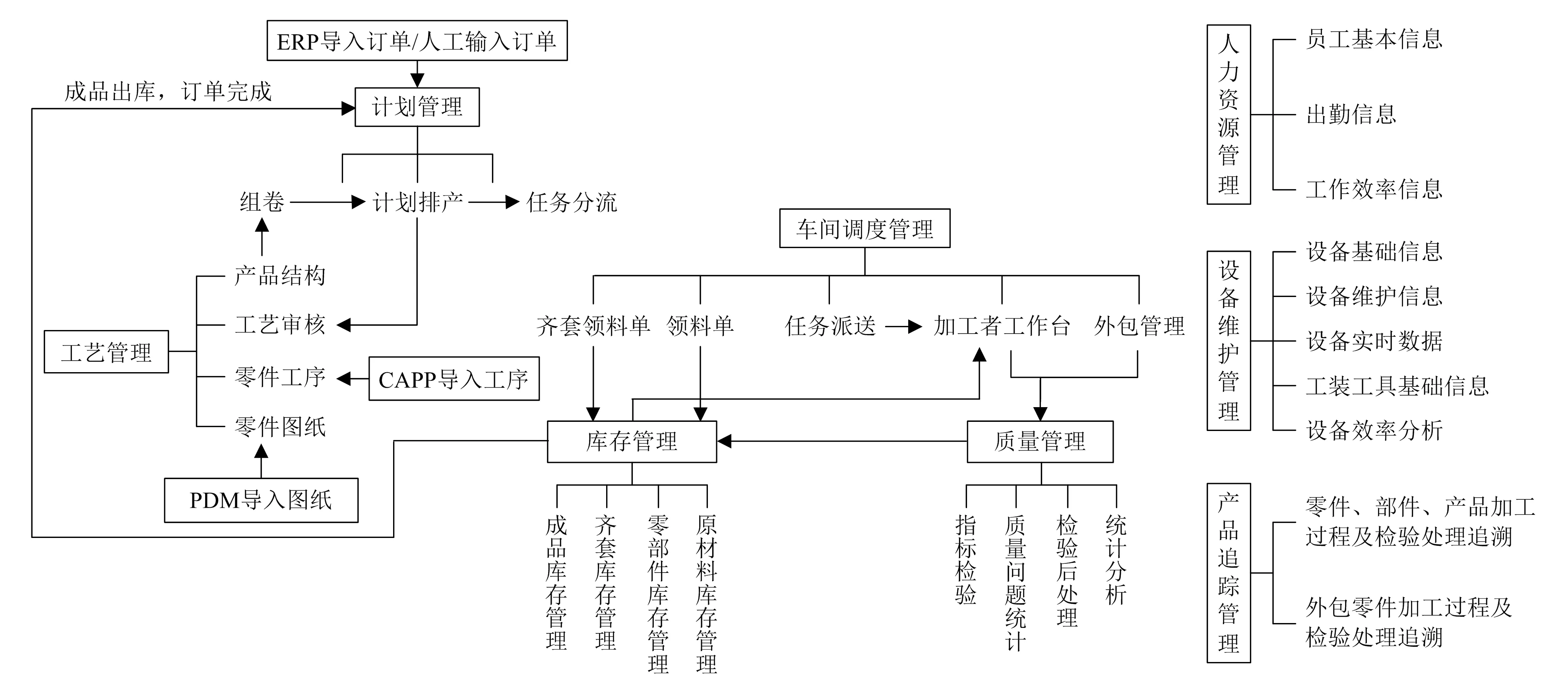

根据企业需求,本文设计了TX产线MES的9个功能模块,分别为计划管理、工艺管理、车间调度管理、质量管理、库存管理、产品追踪管理、人力资源管理、设备维护管理和系统管理模块,如图2所示。

图2 系统功能

2.3 系统总体逻辑设计

TX产线MES的总体逻辑如图3所示,导入订单后依次进行计划管理、车间调度管理、质量管理和库存管理,形成生产的闭环控制。工艺管理、人力资源管理、设备维护管理和产品追踪管理在此过程中起辅助作用。

图3 系统总体逻辑

2.4 系统接口设计

TX产线MES主要与企业资源计划(ERP)系统、计算机辅助工艺规划(CAPP)系统、产品数据管理(PDM)系统有数据交互。为实现生产车间信息的闭环控制[6],设计MES与上述系统之间的接口如下:

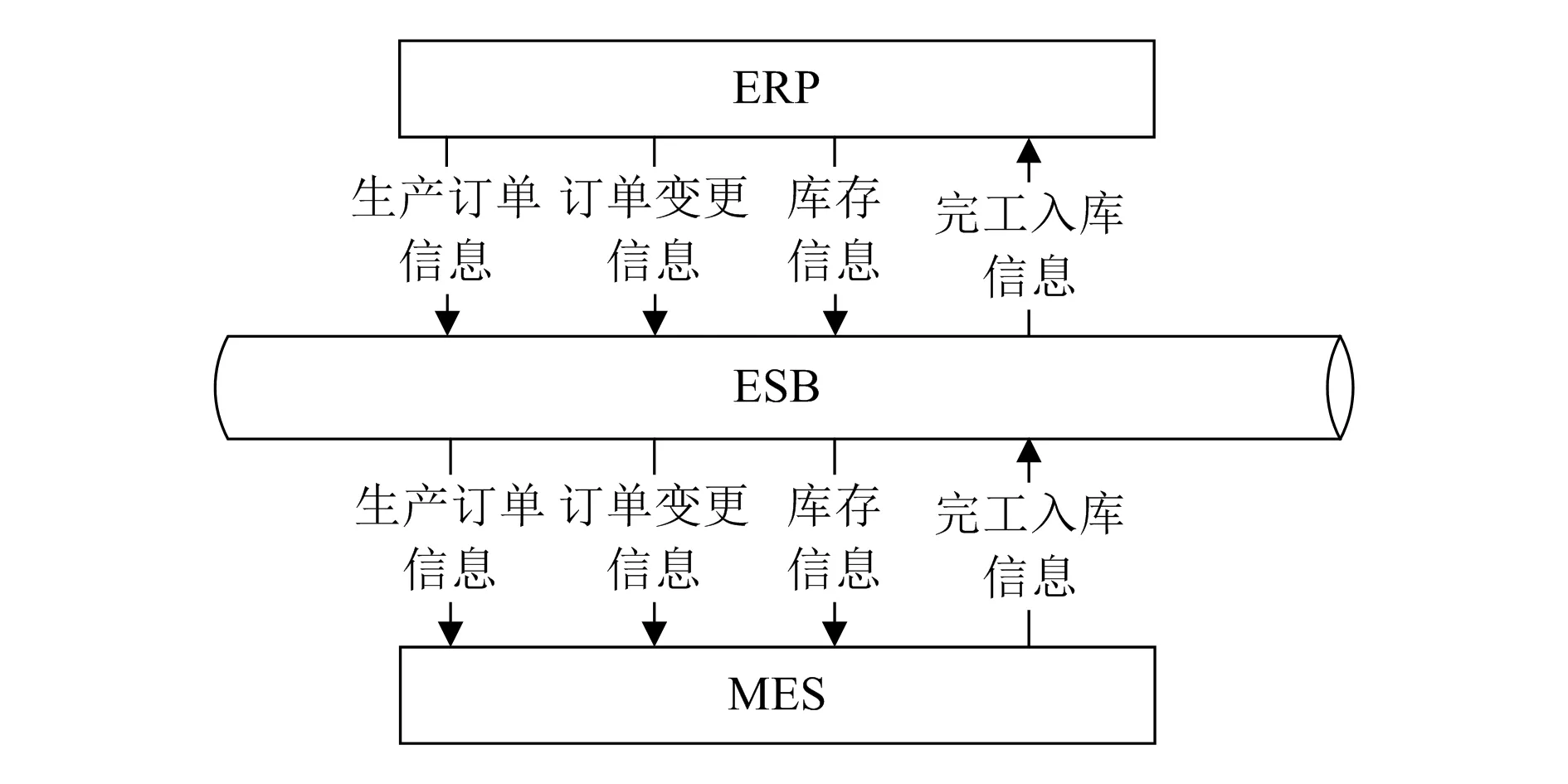

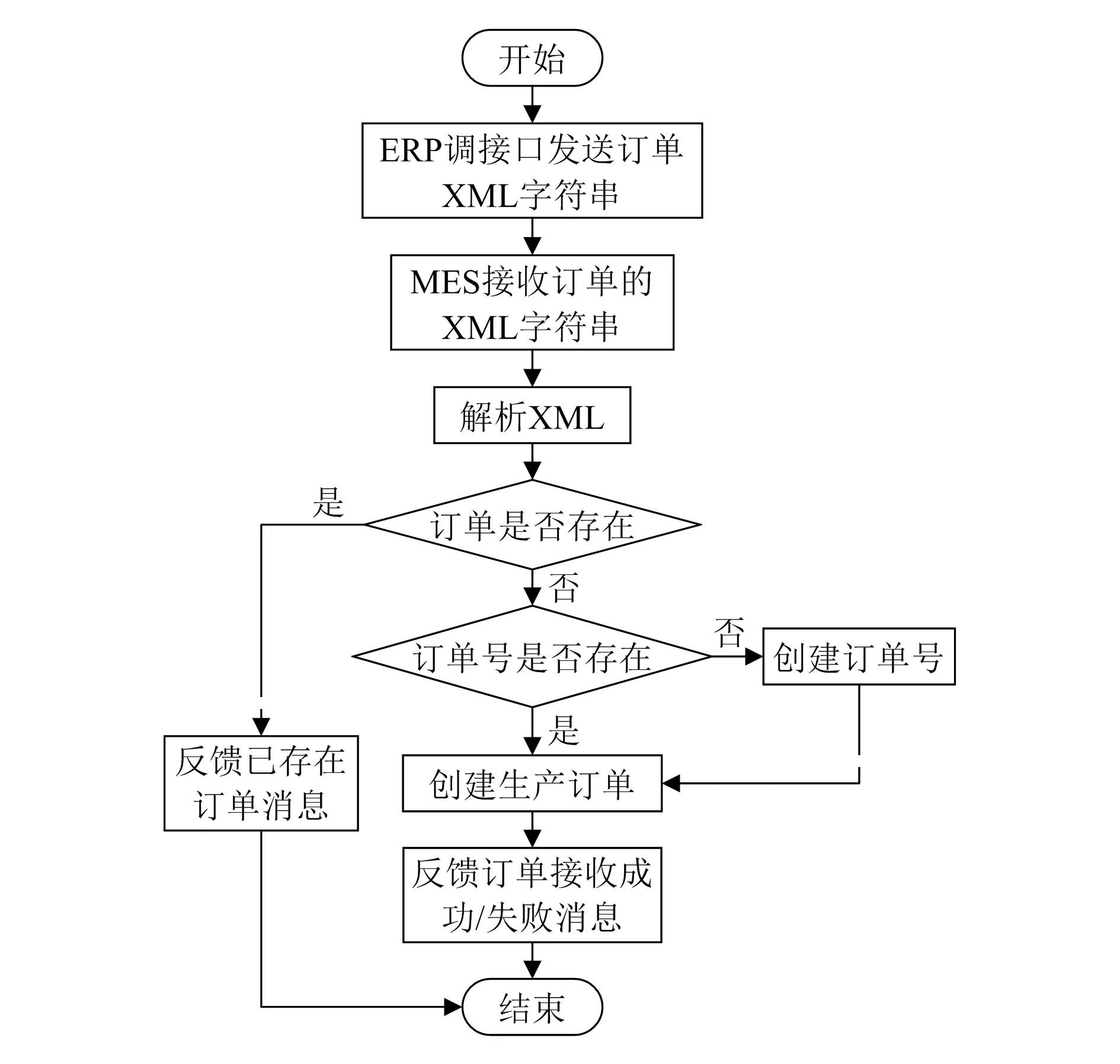

1)MES与ERP系统的接口。基于企业服务总线(ESB)数据总线技术[7-8]和Web Server技术[9],设计出MES与ERP的集成框架如图4所示。主要进行生产订单信息、订单变更信息、库存信息和完工入库信息的交互,其接口逻辑如图5所示。

图4 MES与ERP集成框架

图5 MES与ERP接口逻辑

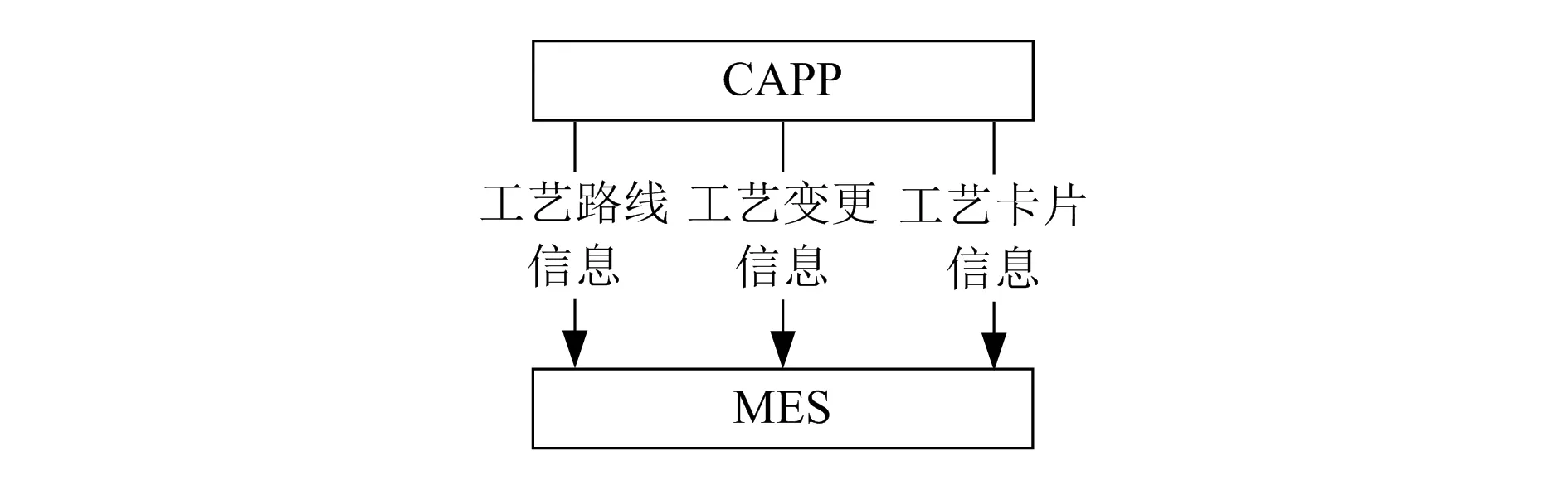

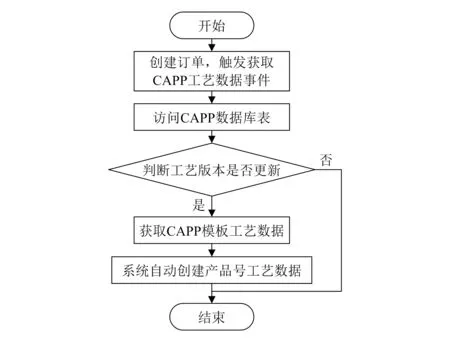

2)MES与CAPP系统的接口。基于中间表技术,设计出MES与CAPP系统的集成框架如图6所示。主要进行工艺路线信息、工艺变更信息、工艺卡片信息的交互,其接口逻辑如图7所示。

图6 MES与CAPP集成框架

图7 MES与CAPP接口逻辑

3)MES与PDM系统的接口。MES与PDM系统的集成框架如图8所示, PDM系统提供查看图纸的工具,MES调用该工具即可查看图纸信息。

图8 MES与PDM集成框架

3 系统实现

考虑到企业对于系统的安全性和响应速度要求很高,本文选择C/S架构,并利用SQL Server2008数据库[10]和Python 3.7[11]来进行TX产线MES的开发。下面对系统中的一些功能模块进行简要介绍。

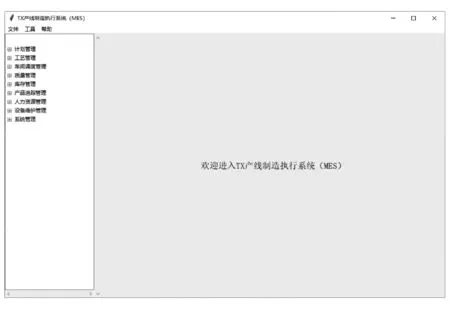

系统的主界面主要包括菜单栏、功能导航栏和功能区,如图9所示。

图9 系统主界面

订单管理功能界面主要包括订单信息输入框、相关功能按钮和显示框,如图10所示,用户可在此输入订单信息。

图10 订单管理功能界面

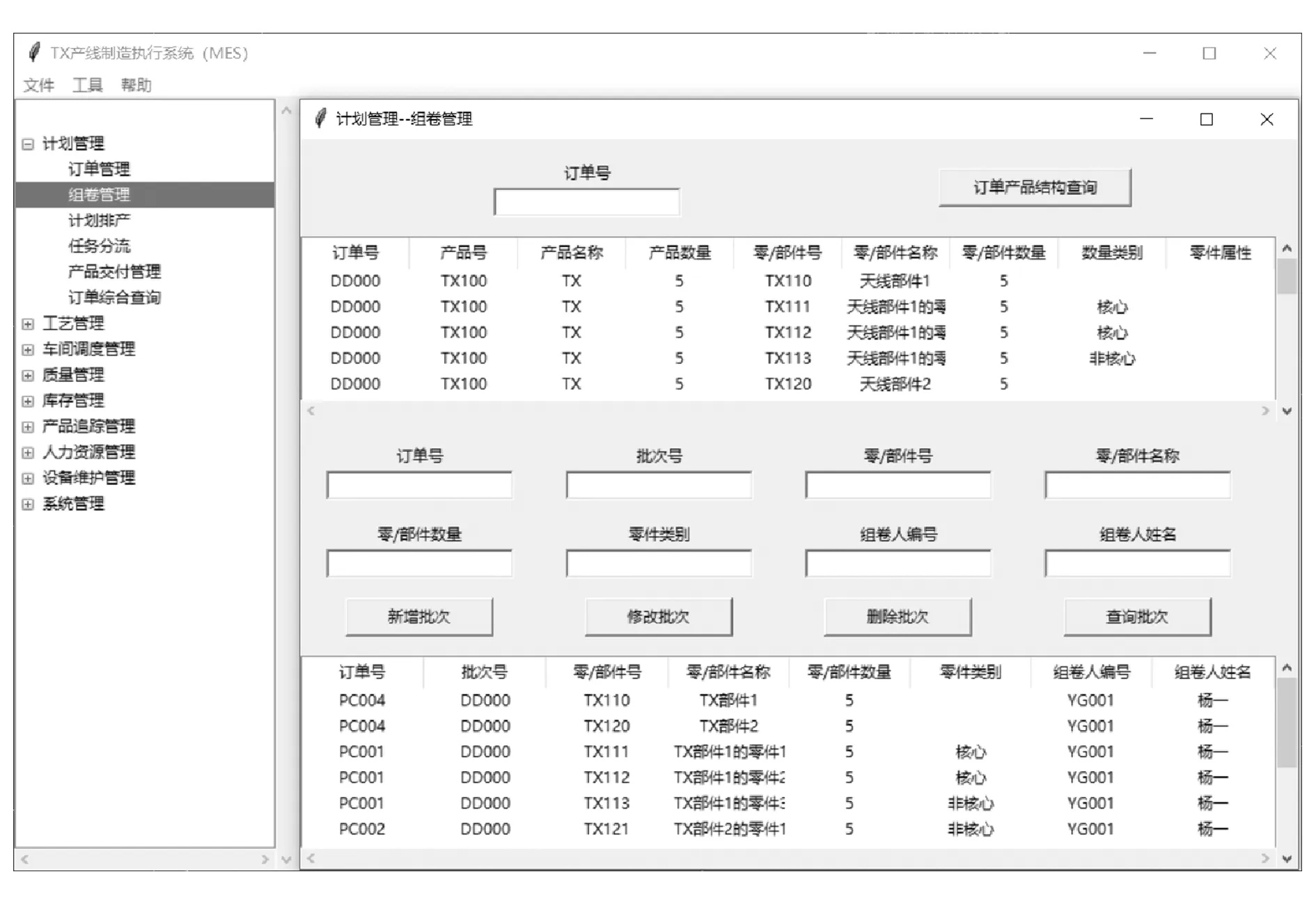

组卷管理功能界面主要分成上、下两部分,上面为订单结构查询,下面为组卷信息输入,如图11所示。用户进行订单的组卷前,首先要进行订单产品结构查询,然后根据查询结果来进行订单的组卷,将订单划分成多个加工批次。

图11 组卷管理功能界面

工艺审核功能界面也分为上、下两部分,上面为已排产产品工序查询,下面为工艺审核信息输入,如图12所示。用户在进行工艺审核前,首先要进行工序查询,然后才进行审核。

图12 工艺审核功能界面

4 结束语

本文基于C/S架构,设计开发了TX产线的MES。该系统为解决企业当前现场调度与操作以人工为主、信息化程度偏低等问题提供了一个有效的解决方案,能为相关行业从业人员带来一定的参考价值。