基于PLC的MG400/930-WD型采煤机电控系统优化设计

2023-08-21朱丹,罗琛

朱 丹,罗 琛

(1.陕西能源职业技术学院实践教学管理处, 陕西 咸阳 712000) (2.国网陕西省电力公司, 陕西 咸阳 712000)

采煤机是煤炭开采重要的机械设备之一,提升采煤机自动化水平对于提高煤炭开采效率、保障采煤作业安全以及节省人力成本具有重要的工程实际意义[1]。因此,对采煤机电控系统自动化、信息化和智能化的研究是一个非常重要的课题。该课题近年来也受到相关学者的广泛重视[2-3]。

电控系统是实现采煤机自动化的关键子系统。目前,应用于现场作业的采煤机电控系统大多采用各功能模块单独设计的方式,导致采煤机整机控制系统的自动化程度较低[2,4-5]。针对该问题,本文以可编程逻辑控制器(programmable logic controller, PLC)和工业计算机为核心,对MG400/930-WD型采煤机电控系统进行了优化设计,最终实现了采煤机的本地操控、故障诊断、实时监测以及远程操控等功能的集成,极大提高了采煤机作业的自动化水平。

1 采煤机电控系统优化设计

本文通过调研,分析了采煤机电控系统的功能需求和安全边界,并且以此为基础确定了采煤机电控系统的优化方案和设计思路[6]。以MG400/930-WD型采煤机为例,对电控系统功能需求和安全边界进行说明:1)当采煤机启动、换向、急停时,需要具有报警功能,并能将报警信息实时传输给井下操作人员,便于井下操作人员实时掌握工况环境和应急处理方案;2)需安装不同类型传感器,实现对井下环境的实时检测,具体物理参数包括甲烷浓度、电机温度、电机速度、油压等;3)对采煤机的各电机运行状态进行实时监测并显示,并能将历史数据保存到计算机便于后续数据处理和分析;4)采煤机的启停不仅可以通过固定操作站控制,还能够通过远程控制;5)牵引电机能够通过变频调速控制;6)能够实现故障报警。根据上述功能需求和安全边界,梳理出采煤机电控系统的架构,采煤机电控系统的总体结构如图1所示。

由图可知,电控系统以PLC和工控机为控制核心,PLC输出的数字量可以实现对电磁阀的控制,从而进一步实现对摇臂电机和截割电机的启停控制。变频器通过接收PLC发送的控制指令,调节牵引电机的速度。为实现系统对环境参数的在线适配功能,PLC需要采集模拟量电流、油压和电机温度等信息,并通过运算处理实现对相关设备的控制。采煤机运行状态参数经PLC处理发送给人机终端后,再通过人机界面显示采煤机的工作状态和参数。

PLC包含模拟量输入端、数字量输入端、数字量输出端以及通信接口。模拟量输入端连接不同类型的传感器,包括4个电流互感器、1个压力传感器、4个温度传感器,完成对电机电流、油压、电机温度等的实时检测。数字量输入端通过检测所接收的数字量信号完成电气设备漏电检测、截割电机启停控制、采煤机启停控制、手动控制信号检测。数字量输出端与继电器连接,并将数字量信号发送到继电器,实现交流接触器和电磁阀的触点动作控制,进而实现截割电机以及摇臂的相应动作。PLC通过RS-232实现与固定操作站、显示屏、遥控装置、变频器之间的通信,通过RS-485实现与显示屏、遥控装置、变频器之间的通信。采煤机电控系统设计方案如图2所示。

该方案能够接收固定操作站的指令信号,驱动控制采煤机执行机构,诊断采煤机执行部件的运转状态,实现采煤机控制系统的故障诊断与报警,且基于固定操作站与远程遥控装置,实现对采煤机的远程操控。

2 采煤机电控系统硬件设计

根据所述采煤机电控系统的总体设计方案,整套电控系统包含:17个模拟量输入信号,即12个电流互感器信号、4个温度传感器信号和1个油压传感器信号;10个开关量输入信号,即2个漏油检测信号、2个截割电机信号、2个牵引电机信号和4个温度反馈信号;9个数字量输出信号,即4个电机运动信号和5个电磁阀信号。根据电控系统设计方案,完成系统硬件配置和选型,电控系统的硬件配置见表1,硬件系统按照各功能模块进行分类。

表1 电控系统硬件配置

根据表1,电控系统选择FPG-C32TH型PLC。该PLC通过RS-232端口实现与固定操作站的1对1通信,并且通过RS-485端口实现与显示模块、遥控装置和变频器1对多的通信,同时PLC和其他各个模块的数据传输采用Modbus RTU协议。PLC通信模块FPG-COM4配置的3个RS-485端口和1个RS-232C端口,可实现PLC与其他设备的通信。模拟量转换模块FP0-A80能够将传感器采集到的模拟量信号转换成数字信号,发送到PLC控制器中进行相应的控制。

电控系统不仅需要实现对采煤机各电机的运行控制及摇臂的升降控制,还需对采煤机各电机的运行状态进行实时监控,并将异常诊断和报警通过显示模块进行反馈。

固定操作站与遥控装置模块为采煤过程中人机交互奠定基础,可编程显示器MD204可以实现对截割电机、牵引电机以及摇臂的控制,并且实时显示电机工作状态信息。为实现远程控制功能,需要在采煤机端建立随机接收站,主要包括无线收发模块、微控制单元(microcontroller unit, MCU)和本安电源,并且与PLC通过RS-485接口进行通信,实现数据的传输。

采煤机牵引电机的变频调速采用ABB公司ACS800系列的变频器,此变频器能够通过直接转矩控制(direct torque control, DTC)实现对精致功率器件的准确开关。

3 采煤机电控系统软件设计

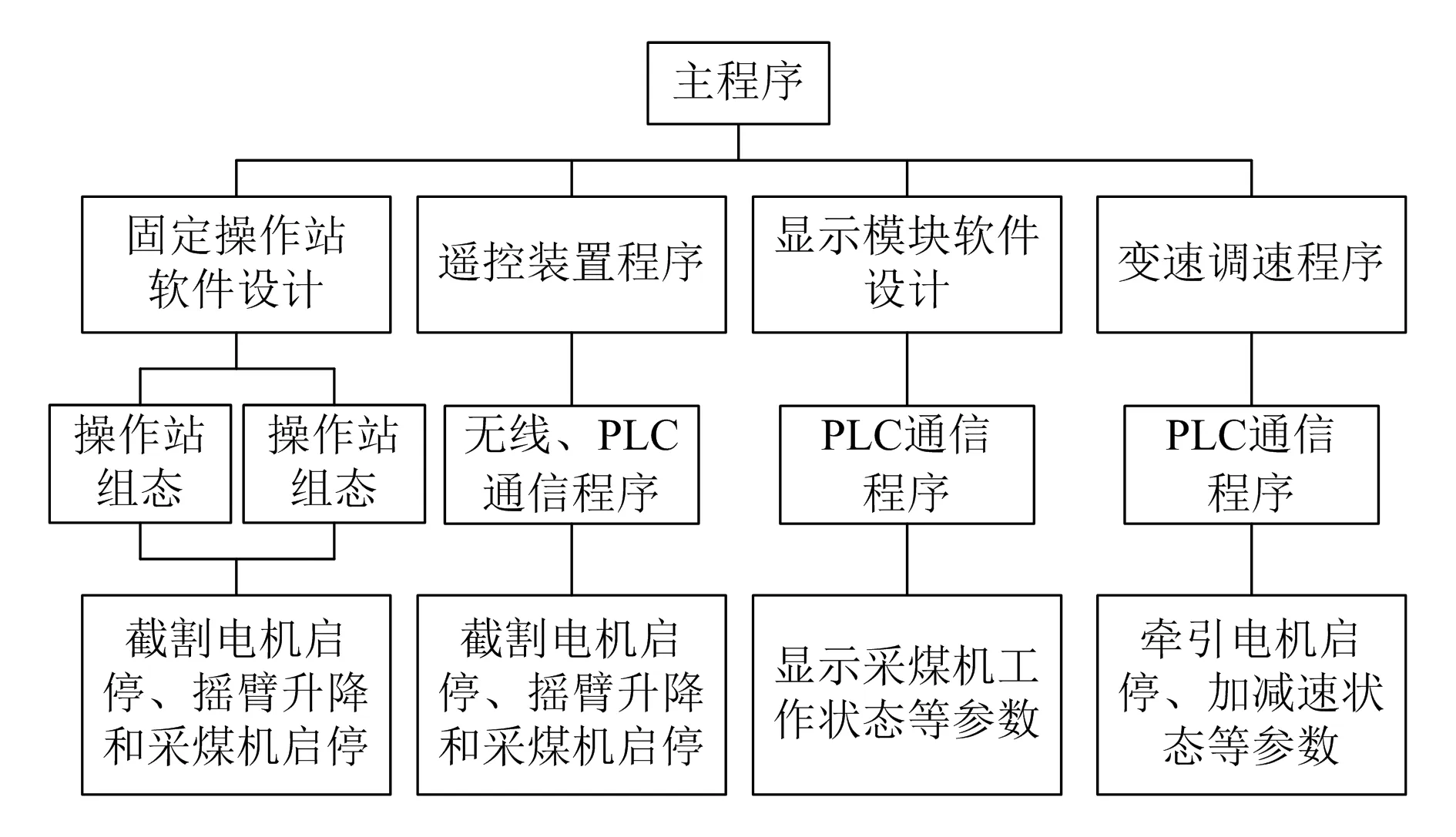

根据采煤机电控系统的功能需求,兼顾考虑系统自动化程序,本文设计了如图3所示的采煤机电控系统软件方案架构。采煤机电控系统软件方案主要包括固定操作站、遥控装置、显示模块和变速调速4个功能模块,其中固定操作站可实现截割电机启停、摇臂的升降和采煤机启停控制等功能;遥控装置通过远程操作方式将指令信息实时发送至执行终端;显示模块通过RS-485与PLC通信,获取PLC实时采集的过程参数信息,实现对采煤机运行状态参数的监控与显示;变频调速模块实现采煤机牵引电机的启停和速度调节以及牵引方向的换向。主程序集成调用上述功能模块,协同遥控、操作、调速和显示功能,提高采煤机工作的自动化和信息化。

图3 采煤机电控系统软件方案架构

采煤机电控系统在启动前,首先需要完成对工况环境瓦斯浓度、漏电情况的自检,若自检存在故障,则需检修并恢复正常后再启动采煤机设备,并且在显示屏上对采煤机的运行状况及参数进行实时显示与监控。采煤机电控系统软件具有故障诊断、冗余输出和逻辑互锁功能,即设备工作时左、右牵引电机有且仅有一个开启,另一个电机处于断电冗余状态。此外,采煤机电机启动之前需要检测周围工况,保证工作人员处于安全状态,若工况环境存在异常需报警提示,当电机处于运行状态且检测到周围工况环境异常,电机立即断电报警。在采煤机运行过程中,如果采煤机发生故障或者有紧急情况发生,需要立即关闭采煤机的总电源,停止采煤机的运行,同时显示屏要对故障进行报警提示,并显示故障发生的物理位置,方便检修人员的维护维修工作。

图4为主控制器的程序流程图,主要包括系统初始化、系统自检、油泵电机启动、变频器的启动、截割电机的启动、摇臂的控制、牵引电机的启动与加减速、运行参数显示、故障处理等功能。按照主程序流程,采用FPWIN GR编程软件进行程序编写,最终完成采煤机电控系统程序的设计与功能实现。

图4 电控系统主程序流程图

4 结束语

本文以MG400/930-WD 型交流电牵引采煤机为例,对传统采煤机电控系统进行了优化设计。根据采煤机电控系统的功能需求和安全边界约束,提出了基于PLC和工控机的采煤机电控系统,通过PLC的输入采集、输出控制、网络通信和运动控制等功能,实现了主控模块、显示模块、固定操作站与遥控模块以及变频调速模块4个模块程序的集成控制。基于工控机强大的运算处理特性,采煤机电控系统利用PLC实时采集系统全过程参数,基于系统全过程参数实现关键零部件的故障诊断及预警。

本文首先分析了采煤机电控系统的功能需求和安全边界,确定了采煤机电控系统的优化设计方案,然后根据系统功能需求详细介绍了各模块的软件和硬件设计架构,通过功能模块描述和现场设备运行,有效说明了优化后的采煤机电控系统在自动化、信息化和智能化方面有所提高,对采煤机工作效率提升和采煤过程安全保障具有重要意义。