水泥稳定火山岩碎石体积及力学性能研究

2023-08-21蒋金城曹小冲韩石磊刘玉芹

赵 勇,蒋金城,曹小冲,韩石磊,刘玉芹

(1.云南省建筑科学研究院有限公司,昆明 650223;2.云南省建设投资控股集团有限公司,昆明 650599;3.云南省建筑结构与新材料企业重点试验室,昆明 650223;4.昆明市建筑工程结构安全和新技术重点实验室,昆明 650223)

沥青路面是我国高等级公路的主要路面形式,其中半刚性基层具有强度高、取材范围广、用料成本低等显著的技术优势,是我国沥青路面的主要基层类型[1]。在“强基薄面”理念引导下,我国沥青路面半刚性基层主要采用水泥稳定碎石(简称水稳碎石)材料[2]。集料是水泥稳定碎石的主要材料之一,对水稳碎石施工和易性、密实性和强度等具有重要影响。当前,水稳碎石中主要采用石灰岩集料。然而,随着环境保护力度加大和石灰岩集料资源日趋枯竭,铁尾矿、火山岩、砂岩等非常规集料用于水泥稳定碎石的工程需求日益提升,受到行业的极大关注[3]。

火山岩是火山喷发过程中岩浆在急骤冷却后,由于压力的急剧减小,内部气体迅速溢出膨胀而形成的一种有密集气孔的玻璃质熔岩[4-6]。火山岩气孔体积往往占岩石体积的50%以上,因孔隙多、质量轻、能浮于水面又被称为浮石。目前,火山岩集料用于水稳碎石中的研究和应用相对较少,且其技术性能相比传统石灰岩、玄武岩等差异显著[7-9]。其中,火山岩集料表面多孔的问题必然导致其混合料体积和力学性能与基于传统集料的水稳碎石性能存在差异。因此,针对火山岩集料,将其资源化利用于水泥稳定碎石的适用性、基于该集料的水泥稳定碎石相比常规石灰岩水泥稳定碎石的技术性能变化特征等问题亟待明确。

基于上述原因,本研究选取云南腾冲地区火山岩集料,基于现行规范设计水泥稳定火山岩碎石。在此基础上,通过室内试验对比分析火山岩水泥稳定碎石与传统石灰岩水泥稳定碎石的体积(最佳含水率、最大干密度)和力学特性(无侧限抗压强度)。本研究的开展,可为火山岩集料在水稳碎石材料中的资源化利用奠定较好的试验基础,对进一步实现火山岩集料在沥青混合料等其他路用材料的使用具有一定借鉴意义。

1 原材料及试验方法

1.1 原材料

1.1.1 水泥

水泥是水泥稳定碎石的主要胶结材料,本研究采用P·C42.5 复合硅酸盐水泥,其主要技术性能见表1。

表1 P·C42.5 复合硅酸盐水泥主要技术性能

1.1.2 集料

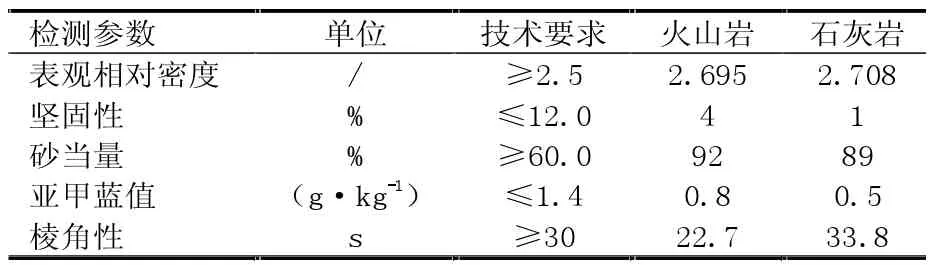

采用云南腾冲地区火山岩粗、细集料,并与公路水泥稳定碎石常用的石灰岩集料技术性能进行比较。两类石料的粗、细集料技术性能分别见表2、表3。

表2 火山岩、石灰岩粗集料技术性能

表3 火山岩、石灰岩细集料技术性能

由表2 可知,相比于石灰岩集料,火山岩粗集料的压碎值、洛杉矶磨耗值和软石含量参数值明显偏大,前者压碎值和5~10 mm 粒径的洛杉矶磨耗值不满足现有规范技术要求,说明火山岩粗集料的强度和耐磨耗性能较低,不建议用于沥青路面上面层使用。此外,由于火山岩集料表面呈多孔结构,其表观相对密度相比石灰岩集料明显较低,而吸水率显著较大。

表3 所示结果表明,相比石灰岩,火山岩细集料的密度较低且坚固性较差。此外,火山岩细集料棱角性相比石灰岩细集料也相对较差。

1.2 水泥稳定火山岩碎石配合比设计

1.2.1 级配设计

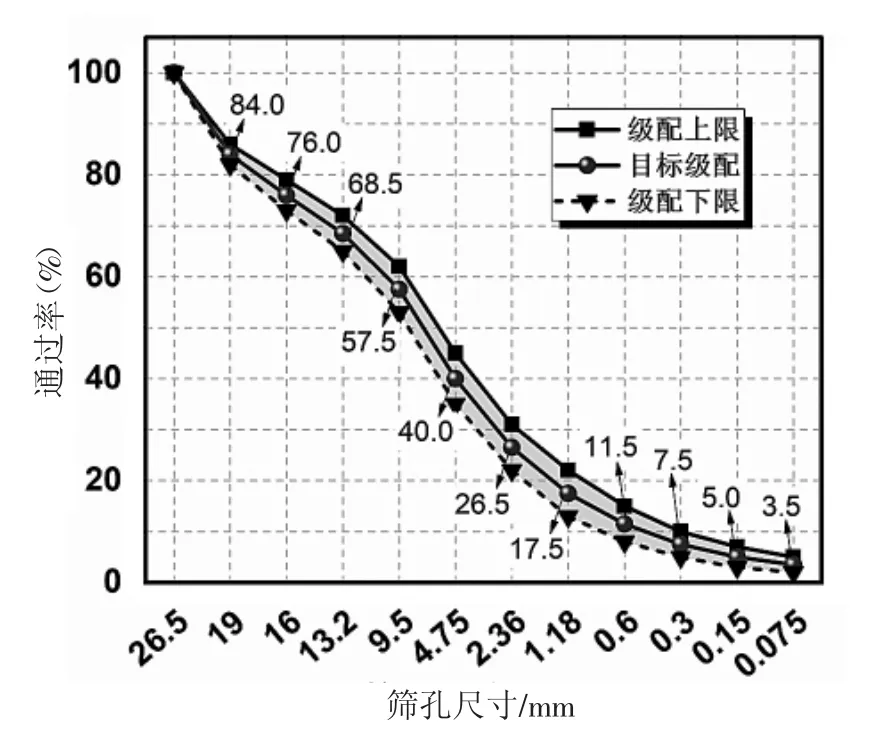

根据JTG/T F20—2015《公路路面基层施工技术细则》针对高等级公路推荐的水泥稳定碎石级配范围(C-B-1),设计级配如图1 所示。为便于比较,不同集料类型和水泥掺量条件下,水稳碎石混合料统一采用该目标级配进行逐档配料。

图1 水泥稳定碎石目标级配

1.2.2 水泥用量

根据JTG/T F20—2015《公路路面基层施工技术细则》及JTG E51—2009《公路工程无机结合料稳定材料试验规程》的要求设计4.0%、4.5%、5.0%、5.5%、6.0%不同5个水泥掺量分别在含水量4.0%~7.0%(含水量间隔0.5%)下进行击实成型,进而测得4.0%、4.5%、5.0%、5.5%、6.0%不同水泥掺量条件下水泥稳定火山岩碎石的最大干密度分别为1.984、1.996、2.001、2.006 和2.016 g/cm3,对应最佳含水率分别为5.2%、5.2%、5.4%、5.5%和5.6%。

此外,根据前述试验规程,对不同水泥掺量的水稳碎石在最佳含水率条件下静压成型并进行养护。养护采用标准养护6 d、泡水1 d,养护条件为温度20±2℃,湿度大于等于95%。然后,通过试验试验,测定各水泥稳定碎石试样的无侧限抗压强度。综合考虑设计要求(设计强度为4.5 MPa)以及经济性等因素,5.5%水泥掺量7d 无侧向强度代表值5.0 MPa 大于等于设计值4.5 MPa。同时,5.5%水泥掺量满足中、粗粒材料拌合的最小掺量(3%)要求,并符合设计强度小于5.0 MPa 时的推荐掺量。因此,选取5.5%为火山石水泥稳定碎石最佳水泥掺量。

1.3 试验方法

为明确水泥稳定火山岩碎石最佳含水率和最佳干密度,同时为对比分析火山岩和石灰岩两种不同集料的水稳碎石体积特性,本研究依据JTG E51—2009《公路工程无机结合料稳定材料试验规程》,采用重型击实试验测定不同含水率和水泥掺量条件下水泥稳定碎石的干密度。

同时,为对比分析水泥稳定火山岩碎石力学特性,根据JTG E51—2009《公路工程无机结合料稳定材料试验规程》,采用静压法制备Φ150 mm×150 mm 圆柱体试件,并进行标准养生后测定其7 d 无侧限抗压强度(T 0805—1994《无机结合料稳定材料无侧限抗压强度试验方法》)。

2 水泥稳定火山岩碎石体积特性

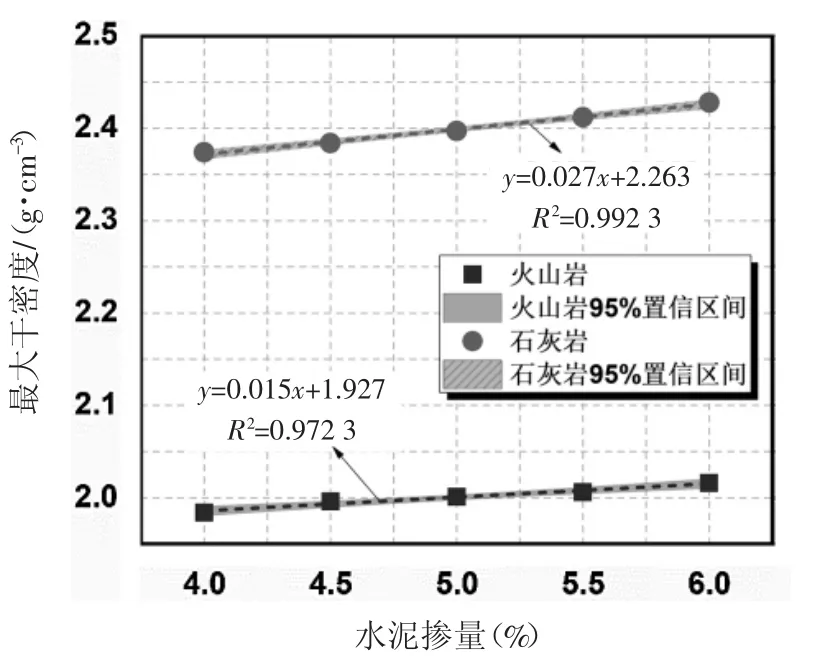

通过前述重型击实试验,测得不同水泥掺量条件下,水泥稳定火山岩碎石和水泥稳定石灰岩碎石的最佳含水率和最大干密度,结果分别如图2、图3 所示。

图3 不同水泥掺量条件下水稳碎石最大干密度

由图2 可知,随着水泥掺量的增大,水稳碎石最佳含水率呈逐渐增大趋势,增长幅度整体上先小后大。究其原因,一方面水泥掺量增大则水化所需用水量增加,而另一方面水泥的掺入增大了水泥浆体的稠度,因此需提高用水量以改善水泥稳定碎石的和易性。

此外,从图2 结果可明显看出,相比石灰岩,水泥稳定火山岩碎石在相同条件下的最佳含水率明显较高。以水泥掺量5.5%为例,火山岩、石灰岩两类石料的水稳碎石最佳含水率分别为5.5%和5.1%,后者相比增大7.8%。造成此种差异可能的原因包括:①火山岩表面开口孔隙较多,孔隙中吸收水分造成其拌和需水量增大;②相比石灰岩,火山岩集料表面更粗糙,因而需要更大的用水量提高其流动性。

由图3 可知,随着水泥掺量的增大,两类石料对应水稳碎石的最大干密度均呈线性增大趋势。水泥稳定碎石主要由粗集料构成的骨架结构和填充于其空隙中的水泥砂浆构成,水泥含量的增大,可促使骨架间空隙填充更加充分,因而混合料最大干密度逐渐增大。

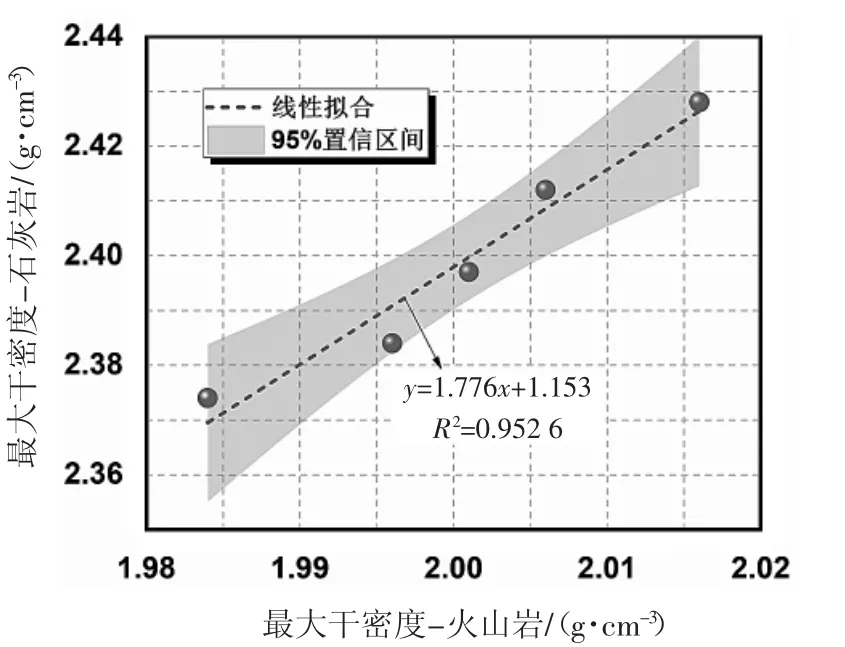

相比石灰岩基水泥稳定碎石,火山岩基水泥稳定碎石在相同条件下的最大干密度明显较小,整体上后者降低幅度约为16.5%,且二者之间存在较好的线性关系(图4)。其主要原因是,火山岩集料密度相对较小,因而其混合料密度也相对较低。此外,火山岩粗集料表面孔隙较多且大小分布不均,混合料拌和、成型过程中,水泥砂浆无法充分填充粗集料表面孔隙,是造成其整体密度偏低的另一重要原因。

图4 不同集料水稳碎石最大干密度相关性

3 水泥稳定火山岩碎石力学特性

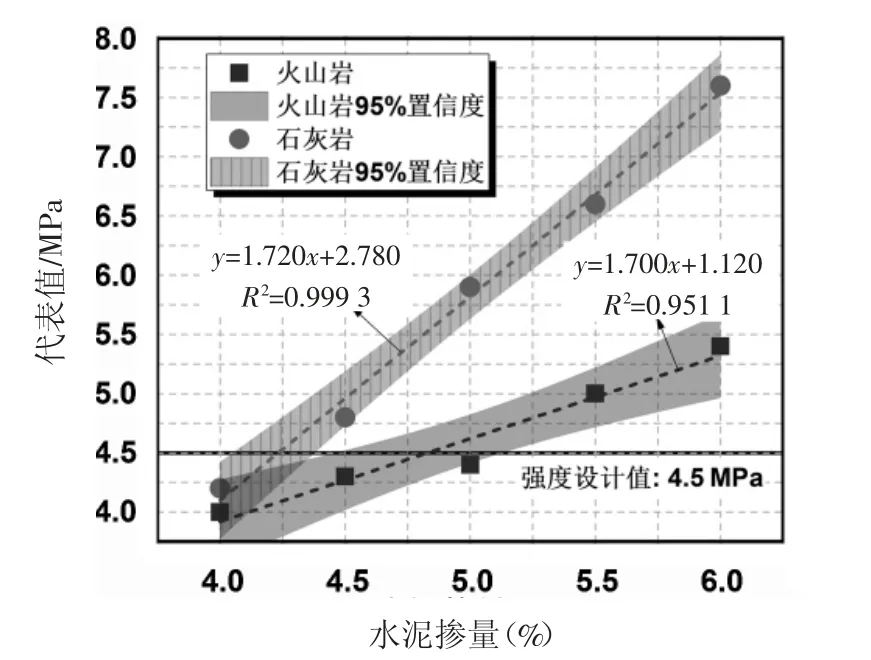

通过前述无侧限抗压强度试验,测得不同水泥掺量条件下,水泥稳定火山岩碎石和水泥稳定石灰岩碎石的7d无侧限抗压强度,并计算其强度代表值,结果如图5 所示。

图5 水稳碎石7d 无侧限抗压强度比较

由图5 可知,随着水泥掺量增大,两类水稳碎石的强度代表值均呈线性增大趋势。相比石灰岩水稳碎石,火山岩水稳碎石在相同条件下的强度明显较低,且水泥掺量越大则二者差距越显著。其主要原因是,火山岩集料表面开口空隙较多,其吸附水泥能力较强,使得混合料中有效水泥含量减少,而集料表面孔隙中水泥颗粒团聚现象较为严重、水化不充分,进而导致水泥浆体粘结能力较弱、水泥稳定碎石强度偏低。不仅如此,由图5 所示拟合线型变化趋势可知,相比石灰岩,火山岩集料水稳碎石的7 d无侧限抗压强度随水泥掺量增加的增长幅度明显较缓。当水泥掺量为5.5%时,石灰岩、火山岩水稳碎石的强度代表值分别为6.5 MPa 和5.0 MPa,后者降低幅度约为25%。为满足4.5 MPa 强度设计要求,火山岩水稳碎石需在石灰岩水稳碎石基础上增加1%水泥用量。

4 结论

本研究通过重型击实试验和7 d 无侧限抗压强度试验,试验对比了火山岩、石灰岩两类集料体系下,水泥稳定碎石的体积和力学性能,主要结论如下:

1)相比石灰岩集料,火山岩集料密度相对较小、强度和抗磨耗性能较低而吸水率相对较大。

2)随着水泥掺量增加,水泥稳定火山岩碎石最佳含水率和最大干密度呈增大趋势。相比石灰岩,水泥稳定火山岩碎石在相同条件下的最佳含水率相对较高,而最大干密度整体降低约16.5%。

3)随着水泥掺量增加,水泥稳定火山岩碎石7 d 无侧限抗压强度呈线性增大趋势。相比石灰岩水稳碎石,火山岩水稳碎石在相同条件下的强度明显较低,且水泥掺量越大则二者差距越显著。为满足4.5 MPa 强度设计要求,火山岩水稳碎石(最低水泥掺量5.5%)需在石灰岩水稳碎石(最低水泥掺量4.5%)基础上增加1%水泥用量。