螺旋过滤输送机设计与应用

2023-08-21罗华进钮德明

罗华进,钮德明

(广西理工职业技术学院,广西 崇左 532200)

甘蔗糖厂的滤泥中含有以蔗糠为主体的有机物质,具有很高的燃烧值,其值高于蔗渣,且与褐煤的燃烧值相当[1]。滤泥由于含水量大,难以采用常规脱水方式降低滤泥水分,故滤泥不能直接送进锅炉焚烧。为此,本文提出了从滤泥中提取蔗糠的工艺,螺旋过滤输送机是该工艺的关键设备,能将蔗糠与泥水分离,确保从滤泥中提取含水量低于40%的蔗糠作为锅炉燃料。在甘蔗糖厂中应用滤泥提取蔗糠的工艺,能实现废物利用,不仅减少了滤泥对生产环境的污染,而且能减少燃料费用,经济和社会效益可观。

1 滤泥的来源与组成

1.1 滤泥的来源

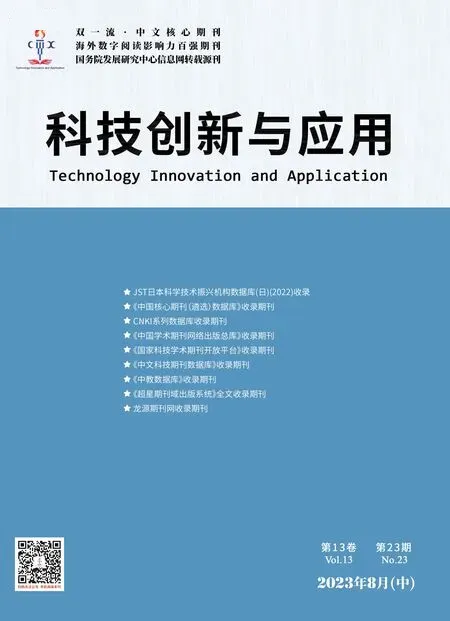

在甘蔗制糖生产过程中,甘蔗榨取汁中存在的蛋白质、果胶质、有机酸等非糖分有机物质,影响了煮糖结晶的进程,因此,需对甘蔗榨取汁进行去除非糖分有机物质的澄清处理。大多数甘蔗糖厂采用磷酸亚硫酸法澄清工艺,即将磷酸、氢氧化钙及二氧化硫同时加入蔗汁中,通过加热、中和、沉降和过滤,使获得的清汁浊度低,清净效率高,产生的滤泥呈中性,有机含量高,并且含有适量的微量元素。其工艺流程如图1 所示。

图1 磷酸亚硫酸法澄清工艺流程

混合汁经过磷酸亚硫酸法澄清工艺处理,获得进一步炼制的清汁,同时也产生了大量的滤泥。日榨5 000 t 的甘蔗糖厂,按加工1 t 甘蔗产生2.5%的滤泥量计算,一个榨季可产生约1.5 万t 滤泥。因为滤泥具有含水量高和不易通气等特性,很难自然干燥,极其容易被杂菌污染。被污染的滤泥进入土壤中,会影响作物生长。滤泥堆放在厂内,与空气接触一段时间后,其中的糖分随着细菌的分解、发酵,随后形成恶臭。这样不仅占用土地资源,还污染空气,更污染地下水源,使滤泥成为“放没地方放,用又没法用”的废弃物。不少糖厂每年为此付出不菲的滤泥运输费和土地占用费。

1.2 滤泥的组成

磷酸亚硫酸法澄清工艺所产生的滤泥由水分和非水分物质组成,具体成分会因甘蔗的品种、产地的气候、土壤的性质及糖厂的澄清处理的工艺不同而不同。

1.2.1 糖厂滤泥中的非水分物质成分

从磷酸亚硫酸法澄清工艺原理可知,滤泥中会存在着从蔗汁中沉淀出来的有机物和无机盐等物质,其中以蔗糠为主体的有机质占58.66%。滤泥的非水分物质成分见表1。五氧化二磷 氧化钾 氧化钙 氧化镁 氮 有机质

表1 磷酸亚硫酸法澄清工艺产生滤泥的非水分物质成分%

1.2.2 糖厂滤泥中的水分

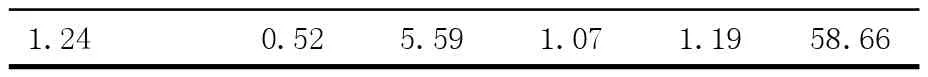

由于采用真空吸滤机过滤泥汁,难以从滤饼中脱出大量水分,因此,使得滤泥中存在大量水分,一般滤泥的含水量在75%左右。按滤泥中水分存在的形式划分,一般可分为4 类:裂隙水、毛细结合水、吸附水和内部水。滤泥中水分存在的形式如图2 所示。

图2 滤泥中水分存在的形式

由图1 可看出,吸附水是指通过氢键结合与静电作用黏附在滤泥颗粒表面的水分,约占滤泥水分的7%,由于水分子排列整齐,分子间作用力更稳定,很难去除;内部水是指通过化学键与滤泥有机结合,约占滤泥水分的3%,可看作滤泥的一部分;毛细结合水是指在滤泥中的毛细管水分,约占滤泥水分的20%,由于水分通过毛细压强及表面张力与泥质结合,所以难以去除;裂隙水是指滤泥颗粒包围的水分,不与滤泥直接结合,占滤泥水分的70%左右,是比较容易去除的。通过以上分析可知,只要打破滤泥颗粒的包围,采用机械挤压的方法,是可以去除占滤泥水分的70%左右的裂隙水的。

2 从滤泥中提取蔗糠的工艺

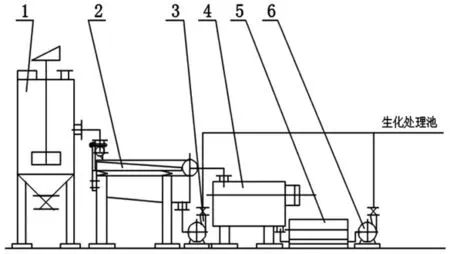

从甘蔗糖厂滤泥中提取蔗糠的工艺装置,由溶解搅拌罐1、螺旋过滤输送机2、泥水泵3、压榨脱水机4、蔗糠输送机5 和废水泵6 组成,工艺流程图如图3所示。

图3 从甘蔗糖厂滤泥中提取蔗糠的工艺流程图

其中,滤泥输送机的出口与溶解搅拌罐1 的滤泥进口采用螺栓连接;生化处理回用清水管与溶解搅拌罐1 的进水管采用法兰连接;溶解搅拌罐1 中部的出料管与螺旋过滤输送机2 的进口管采用法兰连接;溶解搅拌罐1 底部的泥沙排出口距离地面有1 m,以便清运;螺旋过滤输送机2 的出渣口与压榨脱水机4 的进料口连接;螺旋过滤输送机2 的泥水收集器的泥水出口管与泥水泵3 的进口管采用法兰连接;泥水泵3的出口管与送入生化处理池的管道采用法兰连接;压榨脱水机4 的干蔗糠出料口与蔗糠输送机5 的进口连接;压榨脱水机4 的废水收集器的出口管与废水泵6的进口管采用法兰连接;废水泵6 的出口管与送入生化处理池的管道采用法兰连接;蔗糠输送机5 的出料口与锅炉燃料蔗渣输送皮带机进口连接。

从甘蔗糖厂滤泥中提取蔗糠的工艺流程如下:①生化处理回用清水通过清水洗涤管进入溶解搅拌罐内,被搅拌形成翻滚、流动的水流。②滤泥通过输送机送到溶解搅拌罐内,与翻滚、流动的生化处理回用清水直接混合,溶解了细小的泥土,使之形成含有蔗糠的可流动泥浆混合物。③从溶解搅拌罐中部的出料管排出的泥浆混合物进入螺旋过滤输送机,泥水穿过楔形槽筛网,进入泥水收集器内;蔗糠被截留下,并沿楔形槽筛网表面向前移动,实现了蔗糠与泥水的分离。④水含量高的蔗糠,被送入压榨脱水机进行挤压脱水,蔗糠含水量降到40%以下,作为燃料经蔗糠输送机送到锅炉燃烧。⑤压榨脱水机挤压出的废水与螺旋过滤输送机收集器内的废水都用泵送到生化处理池,经处理后回用。

3 螺旋过滤输送机

3.1 螺旋过滤输送机结构设计

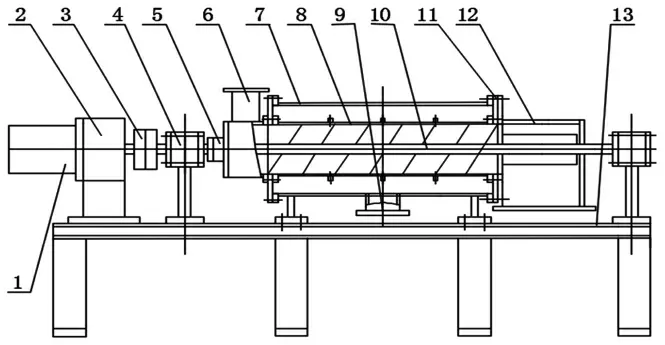

螺旋过滤输送机是从滤泥中提取蔗糠工艺的关键设备,其是基于挤出理论而研发的滤泥专用的固液分离设备,由电机1、减速机2、联轴器3、轴承座4、填料密封函5、进料管6、机壳7、过滤网8、泥水出口管9、螺旋推渣轴10、连接法兰11、出渣口12 和机架13 组成,其结构如图4 所示。

2019年,金丰公社将打造300家县级金丰公社、乡镇级服务中心/村级服务站3万余家,拥有社长/农机师服务队伍18万余名,服务超过1000万农户。

图4 螺旋过滤输送机结构示意图

其中,机架13 由槽钢焊接而成,在机架13 左端安装减速机2,采用螺栓连接;减速机2 与电机1 连接,采用螺栓连接;在机架13 中部安装机壳7,机壳7 的支脚与机架13 采用螺栓连接;在机壳7 内套入过滤网8,机壳7 与过滤网8 采用连接法兰11 连接;过滤网8采用楔形条组装成圆筒形,由多个加强圈固定;螺旋推渣轴10 安装在过滤网8 中心,两端采用轴承座4 支承;螺旋推渣轴10 的主体部分焊接螺旋叶片,在出渣口12 处焊接刮渣片;螺旋推渣轴10 与减速机2 的输出轴采用联轴器3 连接;在机壳7 左端的连接法兰11上安装进料管6,采用螺栓连接;在进料管6 的左侧板中心安装填料密封函5,采用焊接连接;在机壳7 中部的下方安装泥水出口管9,采用焊接连接;在机壳7 右端的连接法兰11 上安装出渣口12,采用螺栓连接。

螺旋过滤输送机的功能和使用方法:启动电机1,螺旋推渣轴10 慢速转动。从溶解搅拌罐排出的含泥水蔗渣通过进料管6 进入过滤区,在螺旋推渣轴10 的带动下,含泥水蔗糠随螺旋叶片向前移动,并受到挤压;当有泥水从左端轴侧泄漏时,可压紧填料密封函5 的压兽,防止泄漏;泥水穿过过滤网8,进入机壳7,经泥水出口管9 排出;留在过滤网8 上的蔗糠,随螺旋叶片继续向前移动;挤脱部分泥水的蔗糠从出渣口12 排出,送到压榨脱水机中,通过挤压脱水,使蔗糠含水量降到45%以下,最后送到锅炉燃烧。

螺旋过滤输送机的技术特点如下。

1)过滤效率高:留在过滤网上的蔗糠,随螺旋叶片继续向前移动,由于不断更新过滤表面,过滤效率高。

2)结构简单:由于采用楔形条组装成圆筒形筛网和螺旋推渣技术,简化了螺旋过滤输送机的结构。

3)出渣顺畅:采用拨渣叶轮刮削向前移动的圆环形滤饼塞,疏松后的蔗糠进入拨渣叶轮的叶片槽中,然后从旋转的拨渣叶轮的叶片槽中落下,从出渣口排出。

3.2 螺旋过滤输送机主要零部件

3.2.1 螺旋轴结构分析

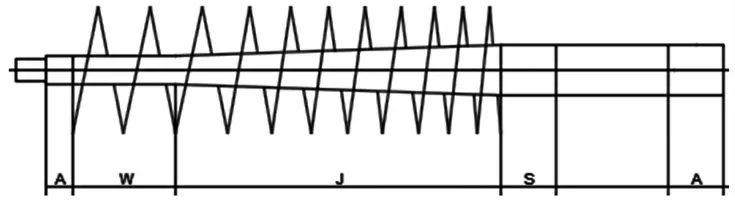

螺旋轴是体现螺旋过滤输送机工艺性能的关键零部件,其由轴承位A、进料区W、挤压脱水区J 和滤饼阻塞区S 组成[2-3],如图5 所示。

图5 螺旋轴结构示意图

3.2.2 过滤筒的结构分析

过滤筒是采用不锈钢楔形条组装成的圆筒形,用多个加强圈固定。不锈钢楔形条组成的缝隙是梯形的,窄面组成过滤表面,间隙可在0.1 mm 到0.3 mm 选择,宽面是泥水流出面,不易堵塞,在螺旋叶片不停地旋转下,过滤表面不断更新,提高了过滤效率。

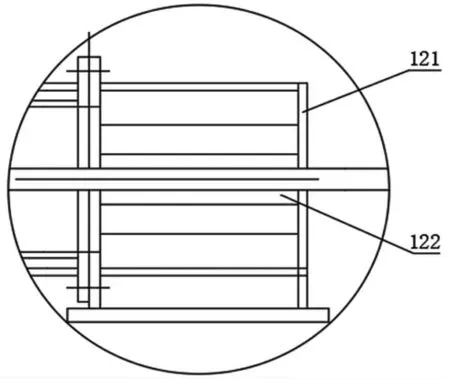

3.2.3 出渣口的结构分析

出渣口由外壳121、拨渣叶轮122 组成,如图6 所示。外壳121 构成了出渣口,拨渣叶轮122 安装在螺旋轴的出料端,采用键连接,随螺旋轴缓慢转动。蔗糠在螺旋叶片的推动下,不断充满滤饼阻塞区S,在此处形成圆环形滤饼塞,在螺旋叶片轴向力的作用下,圆环形滤饼塞不断向前移动,并被拨渣叶轮122 的叶片刮削而疏松,疏松后的蔗糠进入拨渣叶轮122 的叶片槽中,然后从旋转的拨渣叶轮122 的叶片槽中落下,从出渣口排出。

图6 出渣口结构示意图

4 从滤泥中提取蔗糠的效益分析

4.1 提取蔗糠的热能计算

采用溶解水对滤泥进行溶解和洗涤,解除滤泥颗粒对裂隙水的包围,分解了泥浆对蔗糠的包裹;通过螺旋过滤输送机的过滤,将泥水和蔗糠分离;蔗糠再经挤压脱水,蔗糠含水量控制在40%以下,送锅炉燃烧。日榨5 000 t 的甘蔗糖厂,按加工1 t 甘蔗产生2.5%的滤泥量计算,一个榨季120 d,可产生约15 000 t 水分含量为75%的滤泥[4],折算成水分含量为40%的蔗糠约6 250 t,按水分含量为40%的蔗糠的低位发热量为R1=9 720 kJ/kg 计算,提取蔗糠的热能为

Q=R1W=9 720×6 250 000=60 750 000 000 kJ。

4.2 一个榨季可节约的燃料费

糖厂锅炉的燃料主要是含水分49%的蔗渣,查蔗渣低位发热量表得含水分49%的蔗渣的低位发热量R2=7 890 kJ/kg,回收生物质燃料折合49%水分的蔗渣是

Z=Q÷R2=60 750 000 000÷7 890

=7 699 620 kg

=7 699.62 t。

按每吨蔗渣0.05 万元计,则一个榨季可节约的燃料费为

F=7 699.62×0.05=385 万元。

5 结束语

从滤泥中提取蔗糠的工艺与现有技术相比,其突出的优点如下。

1)有效地解决了甘蔗糖厂滤泥对生产环境污染的问题,环境效益突出。

2)日榨5 000 t 的甘蔗糖厂,一个榨季可从滤泥中提取含水量40%的蔗糠6 250 t,节约燃料费385 万元,经济效益可观。

3)该工艺采用螺旋过滤输送机高效地将蔗糠与泥水分离,有助于蔗糠的脱水[5],确保从滤泥中提取含水量低于40%的蔗糠作为锅炉燃料。

在甘蔗制糖企业中应用从滤泥中提取蔗糠的工艺,既降低了滤泥对环境的污染程度,又节约了燃料费用,经济效益和社会效益均可观。