基于漂浮体系的多种桥梁顶升支撑-约束系统力学行为研究

2023-08-21张彦龙

张彦龙

(中铁二十二局集团第一工程有限公司,哈尔滨 150000)

桥梁顶升工程相较于桥梁新建工程,因其施工时是对整个桥梁施加力学行为,造成整个桥梁的力学技术参数都会发生改变,所以施工难度更大,为此诸多学者都对其进行了分析研究。

王晓峰[1]以厦门市仙岳路立交顶升设计为背景,对混凝土结构提出了加铺、减载、加固3 种层次的顶升设计解决方案,对钢结构采用上述3 种方案均失效时,还提出了切割-分段顶升-焊接成形的顶升改造方案。张永山等[2]阐述了顶升基础及桥台支架结构设计与施工,其支架具有结构简单、重量轻便、安拆方便的特点,既保障了桥梁顶升的施工安全,又保障了施工进度和质量。刘美景等[3]对桥梁顶升施工中钢抱箍节点受力性能进行分析,提出了2 种新型钢抱箍连接节点,并对其设计原则和设计参数进行了分析,利用ABAQUS 软件建立了2 种节点的准确有限元模型,对钢抱箍节点受力性能开展数值模拟分析。李清江[4]依据京哈高速公路改扩建项目东九号分离立交桥旧桥改造建设实例,提炼汇总出改扩建公路桥梁因纵断面高程抬高,采用顶升更换支座加高墩台兽梁施工技术,为类似桥梁施工提供借鉴经验。彭玮[5]简要介绍顶升支撑设计及施工要点,并重点介绍顶升支撑结构安全分析时所要考虑的荷载工况、关键施工阶段和分析内容,以及根据分析结果所提出的意见与建议,可为实际工程设计提供技术支撑,也可为类似工程提供有价值的设计经验。

综上所述,学者们对桥梁顶升施工做了全面的研究,但很少有人对顶升支撑与约束系统进行详尽的描述,本文将从这方面入手,着重介绍桥梁顶升施工的支撑与约束系统的结构设计。

1 工程介绍

1.1 项目简介

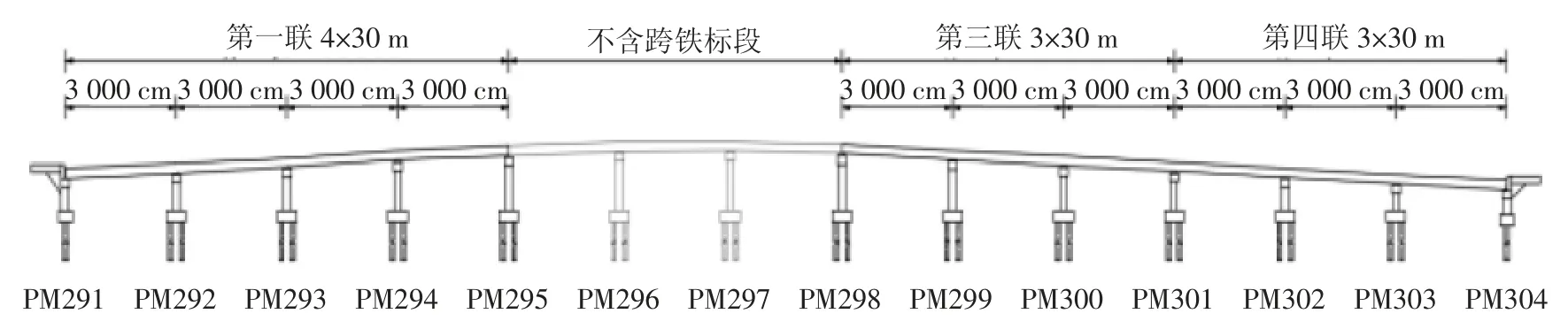

该工程位于哈尔滨东三环,南起先锋路北侧400 m处,跨越规划向化街和铁路专用线后落地。全桥均采用简支转连续预应力混凝土小箱梁结构,桥面分两幅布置,单幅桥面宽度23 m。西幅跨径布置为4×30 m(简支转连续小箱梁)+3×40 m(简支转连续小箱梁)+3×30 m(简支转连续小箱梁)+3×30 m(简支转连续小箱梁)。东幅跨径布置为4×30 m(简支转连续小箱梁)+4×30 m(简支转连续小箱梁)+3×30 m(简支转连续小箱梁)+3×30 m(简支转连续小箱梁)。桥型布置图如图1 所示。

图1 桥型布置图

1.2 顶升设计总体改造方案

南侧引桥老桥(PM291~PM295)顶升改造。老桥利用情况:上部结构小箱梁均保留利用,PM291 桥台拆除后改造为桥墩,PM292~PM295 桥墩接高、基础保留利用。

北侧引桥老桥(PM298~PM304)顶升改造。老桥利用情况:上部结构小箱梁均保留利用,PM298~PM303桥墩接高、基础保留利用,PM304 桥台拆除后改造为桥墩。梁体长度调整情况见表1。

表1 梁体长度调整情况表

2 顶升支撑-约束系统结构设计

桥梁顶升支撑-约束系统是指桥梁顶升过程中用于施工的临时辅助结构的统称,可以有效地改善桥梁顶升施工效率和安全性,并且可以有效地约束桥梁的梁体,以确保桥梁的稳定性和安全性,从而减少施工时间,降低施工成本,提高施工质量。

2.1 支撑系统设计

2.1.1 抱柱梁

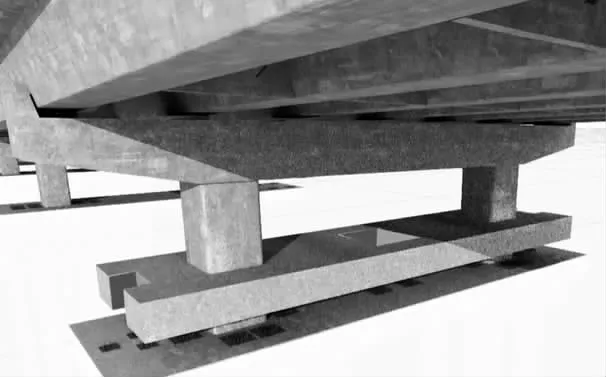

抱柱梁长18 m、宽4.4 m、高1.6 m,中心限位孔长宽各是2.3 m,与限位柱间隙1 cm。两边限位孔:宽1.4 m、长0.7 m。采用C40 混凝土,植筋选用φ25 钢筋,植入深度70 cm,上下各布置二层,中间布置一层,横间距18 cm,构造钢筋采用φ20 筋,间距20 cm 布置,箍筋采用φ16 筋每4 个一箍,间距20 mm。抱柱梁结构示意图如图2 所示。

图2 抱柱梁结构示意图

2.1.2 钢管支撑

钢管布置原则:在顶升前采用最大钢管高度原则,即首根钢管采用现场能用的最高值,结合现有材料,钢支撑主要可以为3、2、1、0.5、0.2 m 和0.1 m 六种规格。顶升段采用1、2、3 m 段作为更换节,考虑现场安全,主要使用1 m 和2 m 作为顶升节。

顶升支撑钢管采用φ609×16 钢管,钢支撑立柱中心离桥梁墩柱边70 cm,两钢支撑中心间距为90.9 cm,与墩柱对称布置,每根墩柱侧面布置2 根,共布置8根,一个桥墩16 根立柱。纵横向连接系每2 m 一道,纵横向连系采用10#槽钢,使其钢支撑形成稳定的结构形式,以保证使用的稳定性。

2.1.3 顶升兽梁加固

顶升兽梁加固新增楔形块调平,楔形块采用C60高强灌浆料浇筑,兽梁下底面植筋间距φ16@150,植入深度10 cm,钢筋网片φ16@150,内排立柱中心线距墩柱边55 cm,楔形块下部预埋20 mm 厚钢板,预埋板边线距墩柱边线20 cm,预埋板中心线间距1 m。

2.1.4 桥台支撑构件

桥台支撑由支撑钢管、临时垫块及水平系杆等组成。每个墩柱顶升支撑的主体采用精加工的φ609×16钢管作为支撑。钢管上下两端焊接厚度为25 mm 的法兰,侧面焊有连接用构件。每根钢管支撑下部通过植入M24 锚栓与承台或筏基混凝土连接。具体布置为桥梁下采用φ609×16 钢管立柱,同排立柱中心间距0.8 m,2 排立柱横向中心间距3.82 m,立柱纵向中心间距3.05 m,共计12 排,24 根立柱。纵横向连接系每2 m一道,纵横向连接系采用10#槽钢斜拉进行加强。

钢支撑临时垫块:顶升专用临时钢垫块用在千斤顶与临时支撑之间。临时钢垫块与顶升托架体系的钢管相对应,采用φ609×16 钢管,两端焊接厚为25 mm的法兰。每个临时支撑顶部均配置一对楔块和薄厚不一的钢板,以满足不同顶升高度的要求。为避免顶升过程中支撑失稳,钢垫块间通过法兰连接。为适应千斤顶的顶升行程,钢垫块共有10、20、50 cm 高度等类型。

2.2 约束系统设计

2.2.1 贝雷梁与钢柱组合限位结构

贝雷梁与钢柱组合限位结构由2 节贝雷梁和1 组立柱组合而成,贝雷梁采用1.4 m×3.0 m 的标准贝雷节连接而成,其中竖向贝雷梁由5.5 节贝雷节连接,横向贝雷梁由8 节贝雷节连接而成,立柱由6 根φ325×14的圆管组成,立柱之间用系杆与连接板进行连接,立柱顶端设置分配梁,分配梁与横向贝雷梁搭接而成,该限位结构主要用于桥台的横向限位,保证桥梁在顶升的时候桥台位置不发生横向的侧移及偏位。

2.2.2 钢柱限位结构

纯钢柱限位结构均为桥墩处的限位结构,但是分为2 种,其中一种为桥墩处有抱柱梁,另一种为桥墩处并没有抱柱梁,下面分别介绍。

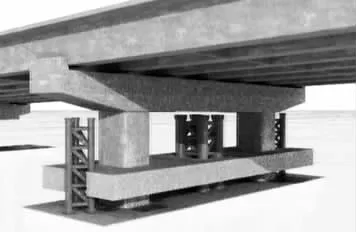

第一种为有抱柱梁处的限位情况,同样的,钢柱为φ325×14 的圆管,但数量不同,在抱柱梁的两侧采用3立柱限位结构,立柱之间的距离为96 cm,立柱与立柱之间采用11#角钢进行横向与斜向的连接来提高限位结构的稳定性,横撑的布设设置为1 m 一道,斜撑连接在横撑与立柱的交接处,立柱与抱柱梁预留1 cm 的技术间隙进行安装,该限位结构主要起抗扭限位作用。在抱柱梁的中间采用4 立柱限位连接,组成2.3 m×2.3 m的矩形限位,并采用14#角钢进行横向与斜向的连接,每1.5 m 的间距设置一道,该限位结构主要起纵横向限位作用。抱柱梁处限位图示如图3 所示。

图3 抱柱梁处限位图示

第二种为无抱柱梁处的限位情况,此时采用φ609×16 圆管进行螺栓连接,立柱纵向间距为1.8 m,横向间距为3.27 m,预留技术间隙为1 cm,同样采用14#的角钢进行横向与斜向的连接,每1 m 设置一道,纵向限位牛腿采用双拼的250H 型钢,距离兽梁边缘0.8 cm,型钢与钢管之间采用焊接固定。

3 支撑-约束系统力学行为研究

现对支撑-约束系统中的部分结构进行力学验算,验证其在施工过程中的安全性。

3.1 支撑系统验算

现对抱柱梁相关结构进行验算,由于线形混凝土规范中并未单独说明抱柱梁结构的计算模型,考虑顶升过程中抱柱梁的受力模式(即2 组千斤顶交替顶升),即假设顶升过程中抱柱梁四面均为单独的牛腿进行计算,依据GB 50010—2015《混凝土结构设计规范》进行计算。

式中:Fvk为作用于牛腿顶部按荷载效应标准组合计算的竖向力值;Fhk为作用于牛腿顶部按荷载效应标准组合计算的水平拉力值;β 为裂缝控制系数,支撑吊车梁的牛腿,取0.65,其他取0.80;a 为竖向力作用点至下柱边缘的水平距离,应考虑安装偏差20 mm,当考虑安装偏差后的竖向力作用点仍位于下柱截面以为取等于0;b 为牛腿宽度;h0为牛腿与下柱交接处的垂直截面有效高度,取h1-as+c·tanα,当a 大于45°时,取45°,c 为下柱边缘到牛腿外边缘的水平长度;横桥向,a 取720 mm(考虑20 mm 的施工误差),b 取1 700 mm,h0=1 600-50=1 550 mm,Fvk取5 000 kN(10 000 kN÷2),ftk为2.4 N/mm2,经过简化变形后可得

5 000 kN<2.4×1 700×1 550÷(0.5+720/1 550)=6 529 kN。

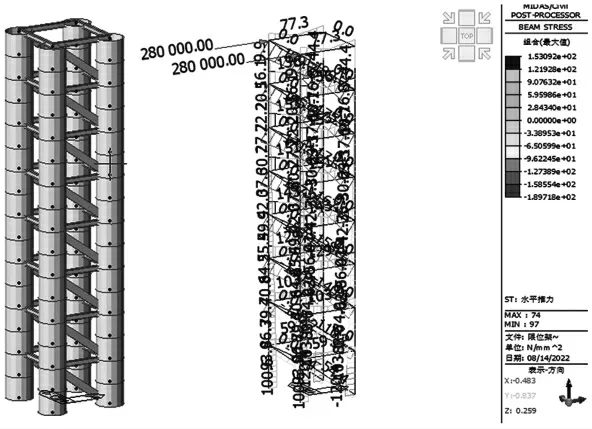

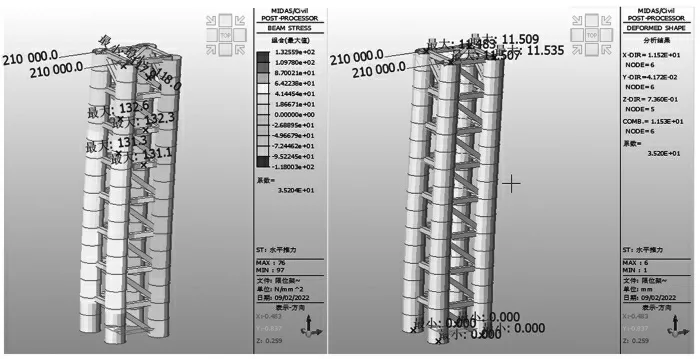

现对顶升支撑钢管进行验算,经计算,支撑钢管的最不利受力状态为单根钢管承受大小为280 kN 的水平推力,采用Midas-civil 进行建模分析,所有杆件均为梁单元,横撑与斜撑为Q235 材质,立柱为Q345 材质,立柱与基础固定连接,立柱、横撑、斜撑之间共节点连接,模型受自身结构重力,取1.02 倍安全系数(连接板等小件),另外在结构一侧的每根立柱上施加280 kN 的水平荷载,计算模型与结果如图4 所示。

图4 支撑钢管模型与结果

由模拟结果可以得到,在最不利状态下,顶升支撑钢管的最大应力为σmax=189.7 MPa≤[σ]=305 MPa。

3.2 约束系统验算

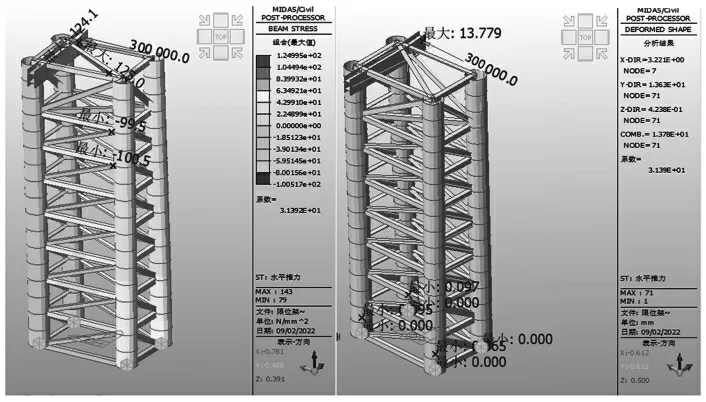

为保证调坡顶升过程中对水平力抵抗留有足够安全储备,对限位架在受到纵向水平力下的强度及变形进行计算,限位架分为顶兽梁工况及顶抱柱梁工况。

在顶抱柱梁工况情况下:采用的建模形式与支撑系统的建模相似,3 立柱限位结构与4 立柱限位结构所产生的最大应力为σmax=133 MPa≤[σ]=305 MPa,产生的最大变形为umax=11.5 mm,且都发生在4 立柱限位结构上,如图5 所示。

图5 4 立柱限位架模拟云图

在顶兽梁工况情况下:采用的建模形式与支撑系统的建模相似,4 立柱限位结构所产生的最大应力为σmax=124 MPa≤[σ]=305 MPa,产生的最大变形为umax=10.6 mm,如图6 所示。

4 结论

通过对基于漂浮体系的多种桥梁顶升支撑-约束系统力学行为进行研究,得到以下结论。

1)支撑系统、约束系统的结构设计详情,其中包含支撑系统中的抱柱梁、钢管支撑、顶升兽梁加固和桥台支撑构件,约束系统中的贝雷梁与钢柱组合限位结构(用于桥台限位)、纯钢柱限位结构(用于桥墩限位)。

2)对顶升支撑体系的力学性能进行分析,包括支撑系统中的抱柱梁牛腿施工计算、钢管支撑仿真模拟计算,计算结果表明顶升支撑结构最大应力为189.7 MPa。

3)分析了约束体系的力学性能,包括约束系统中的抱柱梁限位结构、顶兽梁限位结构仿真模拟计算,计算结果表明顶兽梁工况最大应力为133 MPa,最大变形为11.5 mm;顶兽梁工况最大应力为124 MPa,最大变形为10.6 mm。

图6 盖梁限位架模拟云图