工业机器人视觉分拣系统应用设计

2023-08-21熊超有薛富元

熊超有,邓 漂,薛富元,罗 康

(绵阳职业技术学院 智能制造学院,四川 绵阳 621000)

随着技术的发展,视觉技术已经广泛应用于生产中,尤其是在智能物料生产线上[1-2]。对于传统的生产线,需要工人来完成对不同产品的分拣、搬运及组装,传统的人工分拣误差率大,而且不能连续作业,随着人力成本的增加,企业的成本越来越高,因此智能化的生产线需求越来越高。

1 自动分拣系统总体设计

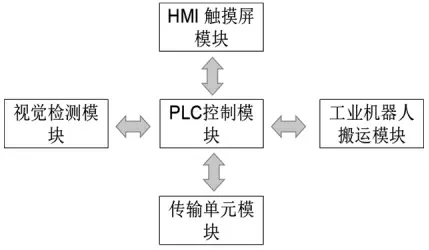

某知名企业的生产线要求对不同的产品进行分拣码垛,同时要在HMI 界面显示其信息。基于此情况,设计了如图1 所示的工业机器人视觉分拣系统应用设计,其由PLC 控制模块、视觉检测模块、传输单元模块、工业机器人搬运模块和HMI 触摸模块等组成。

图1 分拣系统设计框图

系统主要工作流程如下。

1)在HMI 界面按下复位按钮,系统进行复位,传输单元电机运行5 s 停止,机器人回到原点位置。

2)在HMI 界面进行工件数据的设置,设置好后按下启动按钮。

3)物料传输单元开始工作,传送带运行,当传送带末端的传感器检测到有工件到达时,传送带自动停止,等待相机进行拍照。

4)相机对不同的工件进行自动拍照并进行数据处理,处理完后的数据传输给PLC,PLC 与机器人之间进行数据交换。

5)机器人根据反馈的工件信息调用相应的分拣码垛程序。

6)分拣码垛后跳转到步骤3 继续运行,直到达到步骤2 设置的参数要求后,物料传输单元停止,机器人回到工作原点。

2 系统硬件设计

2.1 PLC 控制模块

基于通讯的快捷和成本因素,控制模块选用西门子S7-1200PLC 系列,选择1215C DCDCDC CPU 模块,包含14 个输入端口和10 个输出端口[3]。该PLC 自带2 个以太网通讯端口,方便与外围的设备(工业相机、HMI、工业机器人、PC 机等)进行以太网通讯,同时该PLC 支持串口通讯,只是要扩展串口通讯模块才能使用。

2.2 视觉检测模块

采用康耐视is2000 相机,该相机有对应的Insight视觉系统,Insight 视觉系统是一款结构小巧并可直接联网的独立视觉系统。该系统适用于工厂车间的自动检测、测量、产品识别以及机器人导航应用程序。该视觉系统的所有型号都可以轻松地通过网络使用直观的用户界面进行远程配置。

2.3 传输单元模块

传输单元采用G120 变频器驱动控制三相交流异步电动机带动传送带运行,可以根据不同任务的要求,实现传送带的不同速度运行,控制方法简单。

2.4 工业机器人搬运模块

采用ABB 机器人IRB 120 型号,IRB 120 具有敏捷、紧凑、轻量的特点[4],控制精度与路径精度俱优,是物料搬运与装配应用的理想选择,同时机器人直接以太网通讯,方便与PLC 直接进行数据的交换。

2.5 HMI 触摸模块

采用西门子TP700 精致面板,西门子TP700 人机界面是为实现高性能可视化应用而设计的,具备舒适性、多功能和多集成接口的特点。方便快捷与PLC 进行通讯连接,用来对物料搬运及分拣系统进行监控显示。

3 系统软件设计

3.1 工件信息的获取

对于不同的工件,要进行颜色和位置信息的提取,便与机器人读取对应的信息。该文以图2 所示为列对工件的颜色和位置进行识别操作,流程如下。

图2 检测工件

1)打开Insight 软件并连接相机,注意电脑端IP地址和相机的IP 地址网段要一致,不一致会导致Insight 软件无法连接相机。

2)成功连接后进行参数的设置,根据实际的工作环境进行曝光时间、光照强度参数设置,确保Insight软件上能清晰显示工件,触发器方式选择以太网触发。

3)工件颜色和位置识别操作,颜色识别是在“检查部件”下的“颜色像素技术”进行设置;位置识别在“定位部件”下的“图案”进行设置。

4)通讯模式的设置,相机与PLC 之间是Profinet通讯,设备栏选择添加PLC/Motion 控制器,制造商选择Siemens,协议选择PROFINET 协议。

5)格式输出结果设置,对颜色结果和位置信息进行结果数据输出。

3.2 相机与PLC 之间通信

康耐视is2000 相机与S7-1200 PLC 之间是Profinet 通讯,在博图软件下进行相机模块的添加,相机模块就成了PLC 的扩展模块,同时在Insight 软件里面设置检测工件的颜色、位置等信息输出结果数据,这样工件的颜色和位置数据就自动保存到相机模块的存储器里面了,不需要写通讯程序,PLC 就可以直接读取,非常的方便。注意在博图软件里添加相机模块,相机模块的名字和IP 地址一定要和Insight 软件里通讯设置名字和IP 地址要一致,不一致下载程序后PLC 会报错。

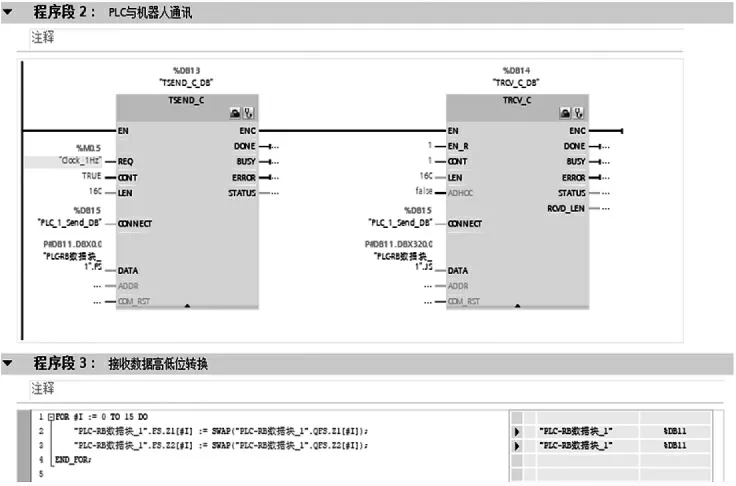

3.3 工业机器人与PLC 之间通讯

考虑到交换的数据较多和类型不同,工业机器人与S7-1200 采用以太网Socket 通讯,机器人作为客户端,PLC 一端作为服务器端。PLC 一端以太网网口网线连接到机器人控制柜X5(LAN3)口,实现以外网通信硬件的连接,机器人通信程序如下所示,PLC 通信程序如图3 所示。注意ABB 机器人里传输的数据,如果数据类型大于或等于2 个字节的,PLC 接收到后数据变成高位(比如机器人发int 类型值1,PLC 接收到变成256),需要进行高低位转换;PLC 发送给机器人数据,如果数据类型大于或等于2 个字节的,在发送器先需要进行高位转换再发送(比如PLC 发int 类型值1,先进行低位转换成高位256 再发送,这时候机器人接收到的数据才是1)。

图3 PLC 通信程序

机器人通信程序:

PROC main()

Initial;

SocketClose socket1;

WaitTime 1;

SocketCreate socket1;

SocketConnect socket1,“192.168.101.13”,2001;

WHILE TRUE DO

SocketReceive socket1RawData:=receivedata;

UnPack;

WaitTime 0.25;

Pack;

SocketSend socket1RawData: =senddata;

WaitTime 0.25;

ENDWHILE

ERROR

RETURN ;

ENDPROC

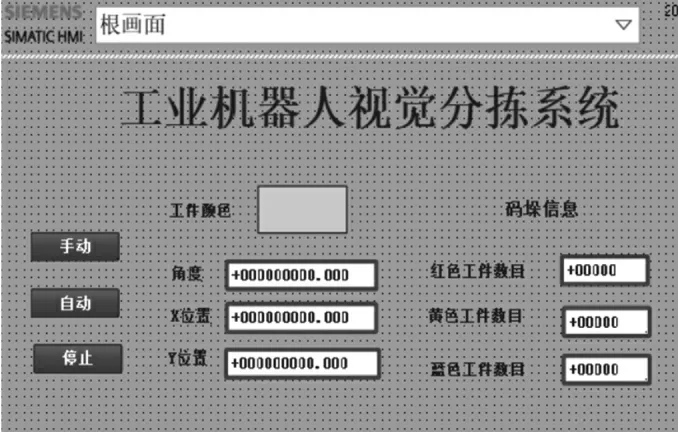

3.4 人机界面设计

本控制系统采用TP700 精致面板触摸屏进行运行模式选择及系统的启动和急停控制,也用来对物料搬运、传送及分拣系统进行显示与监控,还统计已完成分拣的不同类别的物料数量。触摸屏组态画面如图4 所示。

图4 HMI 监控画面

4 核心算法

4.1 工件实际尺寸与像素比标定

相机标定是非常重要的环节,关系到视觉系统是否能准确的定位和有效计算目标物。相机的标定分为2 种,一是相机自标定;二是依赖于标定参照物的标定方法[5]。

本文研究的是平面工件的抓取,只需知道工件变化后的坐标值X、Y 以及绕Z 轴旋转角度A,然后进行平移后的抓取。由于相机拍照处理后的信息单位是像素,机器人抓取时的位置信息单位是mm,需要进行工件实际尺寸与像素比的标定。实际尺寸与像素比是指工件的实际尺寸和相机拍照所得的工件尺寸像素的比值,这里选用标准件进行图像处理,通过Insight Explorer 软件测得工件的圆直径像素值,用直尺测得工件的实际外圆直径值,两者相除就得到实际尺寸与像素比比值,其表达式为公式(1),其中K 为比列系数,D为实际外圆直径值,d 为外圆直径像素值。

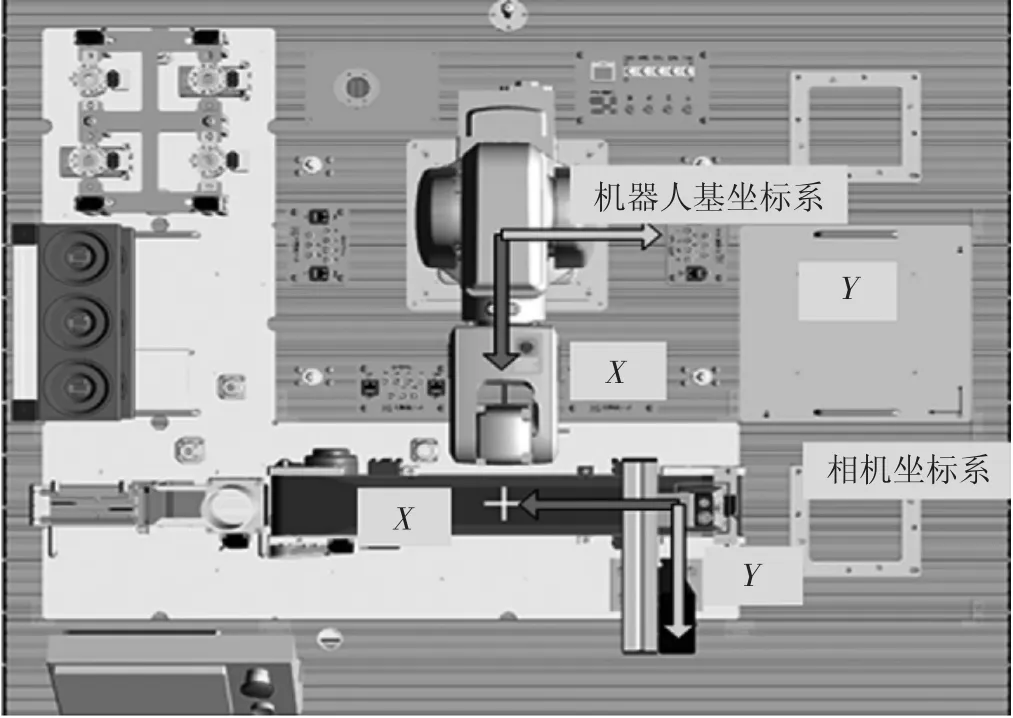

4.2 获取工件实际位置信息

图5 为机器人的基坐标系和相机坐标系的关系图,通过图片很容易看出两者坐标系是不一样的。机器人抓取工件时采用“相对位置法”,在通过相机得到工件信息位置时,就需要进行坐标系的转换,转化为机器人基坐标系。两者坐标系关系为:相机坐标系下的X轴信息对应机器人的基坐标系下的Y 轴负方向信息,相机坐标系下的Y 轴信息对应机器人的基坐标系下的X 轴正方向信息。

图5 机器人基坐标系和相机坐标系关系

公式(2)和(3)为PLC 工件位置计算公式,工件X方向的偏移就是相机Y 像素的偏差乘上比列系数,工件Y 方向的偏移就是相机X 像素的偏差乘上比列系数,再把对应的计数值传递给机器人,机器人通过读取对应的数值就能达到参考点偏移后位置。

5 实验验证

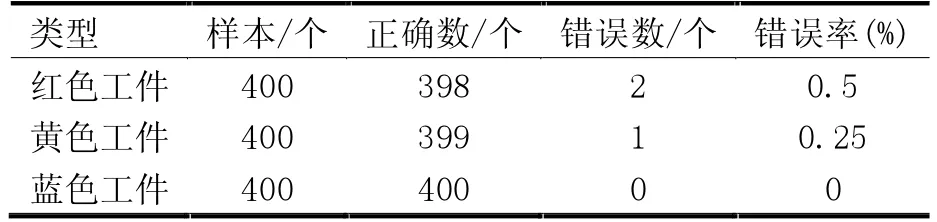

为了检验系统的准确率,在光照环境一致的条件下进行实验,将红、黄、蓝3 种颜色的工件随机放到井式供料里,通过推送气缸将工件推出到传送带上方,保证工件的位置和旋转角度是随机的,传送带运行把工件运送到相机视野下方进行拍照处理,通过相机拍照识别处理后,然后由工业机器人进行分拣。实验过程中,记录工件的识别率和错误率,表1 为记录的测试数据。实验结果表明,该系统能够对不同颜色的工件正确识别并完成自动分拣,准确率高于99.5%,达到了工业生产的需求,为企业生产提供了可行参考依据。

表1 测试数据

6 结束语

本文基于PLC、工业机器人以及视觉检测技术等,搭建了一套工业机器人视觉分拣系统,实现工件分拣过程全自动化。首先分析了工业机器人分拣系统的总体设计和系统控制流程,然后再介绍其硬件设计和软件设计,并对其系统的关键核心算法进行了详细的说明。最终通过实验运行检验,该系统能正确识别不同颜色的工件并完成自动分拣,运行可靠,准确率高于99.5%,达到了工业生产的需求。