X65钢在模拟海底管道封存环境中的腐蚀行为

2023-08-20张艳华

张艳华

(中海石油(中国)有限公司湛江分公司,湛江 524057)

2021年,在某海上油田大修期间整个油田停产近半年。研究表明,海水中的溶解氧是造成海管封存期间腐蚀的主要原因[1]。停产期间,为降低X65钢混输海底管道的内腐蚀风险,制定了海底管道封存方案,即采用过滤海水加入脱氧剂和杀菌剂的方法联合控制内腐蚀[2-3]。海底管道封存过程中由于施工因素或封存介质处理不当等原因,且管道在恢复使用前处于长期的封存状态,会增大溶解氧腐蚀和微生物腐蚀等风险[4-5]。在封存过程中,如果海底管道内壁的腐蚀减薄或局部腐蚀较为严重,会降低管道全生命周期的寿命,并且将直接降低管道的完整性和后续使用安全性[6-7]。因此,需要对封存过程中X65钢的腐蚀行为进行研究。在此基础上制定相应的腐蚀缓解方案,为海底管道封存工作提供指导。VELDMAN等研究认为,在缓蚀剂中添加0.001~50 000 mg/L的除氧剂可以将铁的腐蚀氧化物还原为稳定的磁铁矿,并且减少在金属表面形成的腐蚀垢沉积物。ARABZADEH等通过在成膜缓蚀剂中添加除氧剂的方式进行研究,结果表明,两种材料的协同作用大大降低了脱盐装置的腐蚀速率。吴修斌等[8]通过将成模型缓蚀剂与除氧剂进行复配,制成复合缓蚀剂,在现场试验中对钻具的缓蚀率高于60%。郭玉洁等[9]通过在注入水中适量添加除氧剂,有效降低了管材的腐蚀风险,使P110和P110S管材的全面腐蚀速率分别降低0.035 mm/a和0.030 mm/a,无明显不均匀腐蚀减薄现象。

笔者针对现场封存介质以及添加不同含量的试剂(脱氧剂和缓蚀剂),配制相应的模拟溶液,同时使用淡水与海水溶液进行对比,采用电化学测试、宏观形貌观察、失重法和点蚀三维腐蚀形貌观察的方法,筛选缓蚀剂及其最佳添加量,研究了X65钢的腐蚀产物形貌、腐蚀速率以及腐蚀坑形貌和深度,并探讨了X65钢在该环境中的腐蚀行为。

1 试验

1.1 试验材料

试验材料为X65管线钢,化学成分(质量分数)为C 0.04%,Si 0.20%,Mn 1.50%,P 0.011%,S 0.003%,Mo 0.02%,余量Fe。试样尺寸为50 mm×13 mm×1.5 mm,每组试验设置两个平行试样,其表面用砂纸逐级打磨,然后用无水乙醇清洗、丙酮除油、干燥、标记并称量,试验中使用的电子天平精确到0.1 mg。

电化学测试试样的工作面尺寸为10 mm×10 mm,试样背面使用导线连接,除工作面外,其他各面使用环氧树脂密封。使用砂纸逐级打磨工作面,然后用丙酮除油、无水乙醇脱水、干燥后备用。

试验介质为油田群海平面以下一定深度的海水,海水的主要离子含量见表1。根据油田的脱氧剂筛选结果,脱氧剂HYHNYOS的脱氧效果最好,为确定最佳添加量,使用JPSJ-606T型溶解氧仪测定添加不同量脱氧剂的海水中的溶解氧含量。根据公司的药剂管理规定,对药剂供应商提供的HYH-80-SEA(缓蚀剂A)、TS-7028(缓蚀剂B)和HYH-42(缓蚀剂C)3种缓蚀剂进行评价筛选。

表1 海水的主要离子含量

1.2 试验方法

1.2.1 电化学测试

电化学测试在GAMRY INTERFACE1010仪器上完成。试验采用三电极体系,试样为工作电极,铂片为辅助电极,饱和甘汞电极为参比电极。扫描速率为0.5 mV/s,扫描范围为-0.3~0.3 V(相对于自腐蚀电位)。

1.2.2 浸泡腐蚀试验

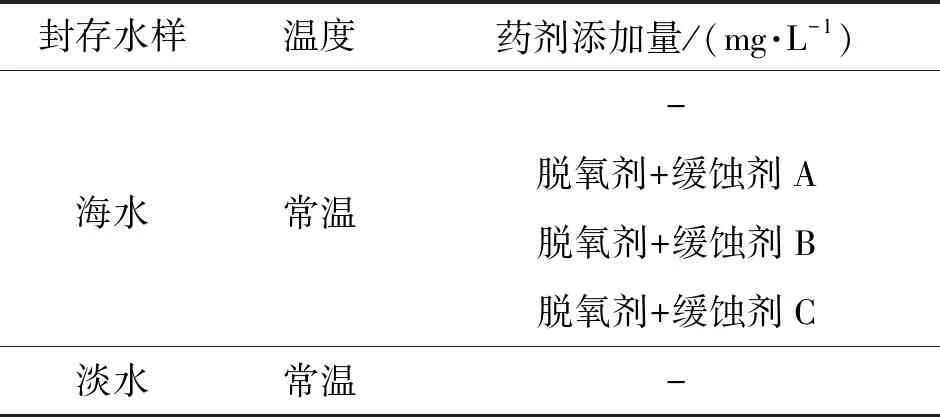

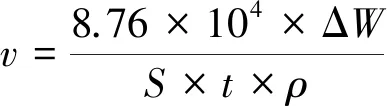

试验条件如表2所示。试验前,将添加一定量药剂的溶液加入容器中作为封存介质,将试样置于溶液中。试样安装完毕后,使用硅橡胶将容器进行密封,使用高纯N2(质量分数为99.99%)除氧30 min,添加脱氧剂(HYHNYOS,500 mg/L)的试验组不需要除氧,浸泡周期分别为7 d和14 d。试验完毕取出试样,然后进行清水清洗、无水乙醇浸泡5 min、丙酮除油、吹干,根据SY/T 5273-2014《油田采出水处理用缓蚀剂性能指标及评价方法》标准中推荐的方法,使用100 mL盐酸(分析纯)、5 g六次甲基四胺(分析纯)、去离子水配制成1 000 mL酸洗液,去除试样表面的腐蚀产物。依据GB/T 16545-2015 《金属合金的腐蚀 腐蚀试样上腐蚀产物的清除》标准,清除试样表面的腐蚀产物,并计算均匀腐蚀速率。采用LEO 1450型扫描电子显微镜观察试样表面的腐蚀产物形貌,其表面局部腐蚀形貌用OLYMPUS LEXT OLS 4000 3D型激光显微镜进行观察。腐蚀速率v(mm/a)计算公式见式(1)。

表2 海水和淡水封存的模拟试验条件

(1)

式中:ΔW为腐蚀前后试样的质量损失,g;S为试样的腐蚀面积,cm2;ρ为金属的密度,取7.85 g/cm3;t为试验时间;8.76×104为单位换算常数。

2 结果与讨论

2.1 溶解氧测定

添加不同量脱氧剂HYHNYOS后,溶液中的溶解氧含量详见表3。由表3可见:当海水中无脱氧剂时,溶解氧含量为7.650~7.700 mg/L;随着脱氧剂添加量的不断增加,海水中的溶解氧含量逐渐下降,当添加量为500 mg/L时,溶解氧含量下降至0.009~0.012 mg/L。此时,海水中的溶解氧含量能够满足油田注水标准(溶解氧含量<0.01 mg/L)。

表3 添加不同量脱氧剂HYHNYOS后海水中的溶解氧含量

2.2 电化学测试

由图1可见:碳钢在海水中的腐蚀属于氧的去极化腐蚀;在添加500 mg/L脱氧剂后,X65钢的自腐蚀电位负移,该反应的阴极过程是由氧作为阴极去极化剂的扩散控制过程,其极限扩散电流密度相应地减小,阴极过程受到控制,腐蚀速率减小。

图1 X65钢在海水和添加500 mg/L脱氧剂的海水中的极化曲线

由图2可见:在海水中添加不同浓度的缓蚀剂后,X65钢的自腐蚀电位均有不同程度的正移或负移,其中添加500 mg/L缓蚀剂A后,X65钢的自腐蚀电位最大,由-733.5 mV正移至-721.9 mV,正移了11.6 mV;在添加400 mg/L缓蚀剂B后,X65钢的自腐蚀电位最小,由-733.5 mV负移至-748.6 mV,负移了15.1 mV;在添加400 mg/L缓蚀剂C后,X65钢的自腐蚀电位最大,由-733.5 mV正移至-725.2 mV,正移了8.3 mV。由此确定各缓蚀剂的最佳添加量分别为缓蚀剂A 500 mg/L和缓蚀剂B和缓蚀剂C 400 mg/L。

图2 X65钢在添加不同浓度缓蚀剂的海水中的极化曲线

由图3可见:X65钢在淡水中的腐蚀程度最轻,自腐蚀电位为-529.5 mV,其在海水中的腐蚀程度最严重,自腐蚀电位为-733.5 mV;添加缓蚀剂后,X65钢的自腐蚀电位介于-733.5 mV和-529.5 mV之间,其中添加缓蚀剂A后,X65钢的自腐蚀电位最正。这表明缓蚀剂A和脱氧剂组合能够减缓海水和溶解氧对X65钢的腐蚀。

图3 X65钢在海水、淡水、添加脱氧剂和不同缓蚀剂的海水中的极化曲线

极化曲线结果表明,X65钢在5种介质中的腐蚀反应均属于氧的去极化阴极极化反应,说明X65钢在这些介质中的腐蚀机理未发生根本变化。造成5条曲线自腐蚀电位不同的主要因素有两方面:一是离子含量,海水中的离子含量远高于淡水,因此其电导率也高于淡水,从而导致X65钢在海水中的腐蚀电流和腐蚀速率均较大;二是脱氧剂会消耗溶液中的氧气,在缓蚀剂的协同作用下,X65钢表面比在仅添加缓蚀剂的环境中得到更好的保护[10],这从表4的自腐蚀电位结果也可以看出。

表4 X65钢在在海水、淡水、添加脱氧剂和不同缓蚀剂的海水中的自腐蚀电位

2.3 平均腐蚀速率

由图4可见:在添加脱氧剂+缓蚀剂A和添加脱氧剂+缓蚀剂C的海水中浸泡7 d后,X65钢的腐蚀速率较在海水中的显著下降,从0.122 mm/a分别下降至0.036 mm/a和0.064 mm/a,分别下降了70.5%和47.5%,腐蚀速率均小于0.076 mm/a;在添加脱氧剂+缓蚀剂A和脱氧剂+缓蚀剂C的海水中浸泡14 d后,X65钢的腐蚀速率较在海水中的显著下降,从0.122 mm/a分别下降至0.041 mm/a和0.038 mm/a,分别下降了43.0%和47.2%,且腐蚀速率均小于0.076 mm/a。根据Q/HS 2064-2011《海上油气田生产工艺系统内腐蚀防护管理要求与效果平均方法》中对碳钢材料腐蚀程度的划分,可知上述两种情况的平均腐蚀程度为中等腐蚀。

图4 X65钢在3种不同溶液中浸泡7 d和14 d后的腐蚀速率

常温下X65钢在海水中的腐蚀速率是其在淡水中的10倍,在海水中添加脱氧剂+缓蚀剂A后,腐蚀速率仍为淡水中的2~4倍。由于海上淡水资源贫乏,存储量较少,淡水封存的施工成本过高,因此在近海管区考虑采用就地取用海水,并添加脱氧剂和缓蚀剂的方式对X65钢海管进行封存。

2.4 宏观形貌

如图5所示:在海水中浸泡7 d后,X65钢表面被一层淡黄色的腐蚀产物覆盖,酸洗后其表面无显著局部腐蚀痕迹;通过添加脱氧剂除氧处理,并添加缓蚀剂A后,X65钢表面无显著腐蚀产物出现,表明缓蚀剂A具有较好的缓蚀效果;在海水中添加脱氧剂和缓蚀剂B后,X65钢表面被大量斑驳的黄色浮锈覆盖,表明缓蚀剂B的缓蚀效果弱于缓蚀剂A;在海水中添加脱氧剂和缓蚀剂C后,X65钢表面局部位置被黄色腐蚀产物覆盖,表明其缓蚀效果介于缓蚀剂A和B之间;X65钢在淡水中浸泡后,其表面被一层致密的淡黄色腐蚀产物膜覆盖,这减小了水与金属基体的接触面积,从而保护基体免受进一步腐蚀。

图5 X65钢在不同溶液中浸泡7 d后的表面宏观形貌

由图6(a)、(b)和(e)可见,相比于浸泡7 d后的试样,浸泡14 d后试样表面腐蚀产物由淡黄色变为深褐色,且更为均匀和致密。由图6(c)和(d)可见,相比于浸泡7 d后的试样,浸泡14 d后试样表面的锈迹变得更少且更均匀。整体来看,浸泡14 d后试样的腐蚀速率低于浸泡7 d后的试样,且腐蚀形貌也存在差异,主要原因有两方面。一方面,在浸泡初期,金属表面形成的锈层疏松,使得溶解氧有机会穿透腐蚀产物,金属的腐蚀速率增大;另一方面,随着浸泡时间的延长,锈层变得致密,这在一定程度上阻碍了溶解氧进一步接触金属基体,同时也会阻碍铁离子向外扩散。

图6 X65钢在不同溶液中浸泡14 d后的表面宏观形貌

2.5 微观形貌

由图7可见:在海水中浸泡7 d后,X65钢表面局部区域被腐蚀产物覆盖,腐蚀产物结构疏松;在海水中分别添加缓蚀剂A和缓蚀剂C后,X65钢表面的腐蚀产物减少,呈规则颗粒状,颗粒大小不一;在海水中添加缓蚀剂B后,X65钢表面的腐蚀产物多且较为疏松,说明溶液中的离子穿透腐蚀产物膜的缝隙,进一步腐蚀了金属表面;在淡水中浸泡7 d后,X65钢表面的腐蚀产物最少,表明试样表面仅发生了轻微的电化学腐蚀。

图7 X65钢在不同溶液中浸泡7 d后的表面微观形貌

由图8(a)、(b)和(d)可见,在浸泡14 d后,X65钢表面局部区域被腐蚀产物完全覆盖,腐蚀产物结构致密,表明该腐蚀产物膜能够将溶液与金属基体隔绝,阻止基体的进一步腐蚀,从而有效降低试样的腐蚀速率[11]。由图8(c)可见,在浸泡14 d后,X65钢表面的腐蚀产物较浸泡7 d后的多,但腐蚀产物呈疏松状,表明随着浸泡时间的延长,缓蚀剂B未能有效保护金属基体。由图8(e)可见,X65钢表面被薄薄的腐蚀产物覆盖,与7 d浸泡试验结果相比,无显著变化。

图8 X65钢在不同溶液中浸泡14 d后的表面微观形貌

2.6 点蚀三维形貌

为了进一步研究试样表面局部腐蚀情况,选取图5(a)、图6(a)和图6(d)所示的典型区域进行二维和三维形貌观察。由图9可见:在海水中浸泡7 d和14 d后,X65钢表面点蚀坑敞口呈椭圆形,点蚀坑的纵深方向呈锥形[12];而在海水中加入脱氧剂和缓蚀剂C后,X65钢在浸泡14 d后的最大点蚀速率下降到0.106 8 mm/a,未出现点蚀坑。在海水中浸泡7 d后X65钢的最大点蚀速率达0.881 2 mm/a,在海水中浸泡14 d后其最大点蚀速率达0.680 4 mm/a。在海水+脱氧剂+缓蚀剂A环境中浸泡7 d和14 d后,X65钢表面均未出现点蚀坑。

图9 X65钢在不同溶液中浸泡不同时间后的点蚀形貌

3 结论

(1) 在海水中添加缓蚀剂后,X65钢的自腐蚀电位最大正移量为11.6 mV,进一步添加脱氧剂后,其自腐蚀电位最大正移量为51.5 mV。

(2) 在添加脱氧剂和缓蚀剂A的海水中浸泡7 d和14 d后,X65钢的均匀腐蚀速率均小于0.076 mm/a,且无点蚀痕迹。在添加缓蚀剂B和缓蚀剂C的海水中,X65钢的腐蚀速率均大于0.076 mm/a,其腐蚀程度均为中等腐蚀。结合试验结果及经济性考量,在X65钢封存过程中推荐向海水中加注脱氧剂+缓蚀剂A的方式。

(3) 常温下X65钢在海水中的腐蚀速率为淡水中的10倍,而在海水中添加脱氧剂+缓蚀剂A后,其腐蚀速率仍为淡水中的2~4倍。

(4) X65钢在海水中浸泡7 d后的最大点蚀速率为0.881 2 mm/a,浸泡14 d后的最大点蚀速率下降至0.680 4 mm/a,表明随着浸泡时间的延长,试样表面的腐蚀产物更加致密,对基体起到了较好的保护作用。

(5) 在海水中添加脱氧剂+缓蚀剂A(缓蚀剂B)后,X65钢表面未发生点蚀,而在添加脱氧剂+缓蚀剂C的海水中浸泡14 d后,X65钢表面才出现点蚀,且最大点蚀速率下降至0.106 8 mm/a,表明在海水中加入脱氧剂和缓蚀剂能有效保护金属表面,缓解溶解氧腐蚀。