改扩建公路常见路基病害成因及预防措施

2023-08-18赵春喜

赵春喜

(甘肃万泰建设工程有限公司,甘肃 兰州 730000)

1 改扩建公路常见路基病害成因

1.1 温度因素

路基开裂主要呈现纵向裂纹或裂缝,多与土层填料处理不当有关,由于填料压实度不符合规范,分层厚度把控不严,导致后期积水渗漏,破坏路基内部结构紧密性。温度是路基开裂病害的关键诱发原因,受到白昼温差大、填料温度变化不均匀影响,造成路基形成横向开裂。随着道路使用时间增加,路基缝隙逐渐扩大,最终突破路基强度极限,导致路基失稳甚至坍塌。

1.2 沉降变形

旧路基沉降变形直接影响路基平整度,路基沉降量计算公式如式(1)

(1)

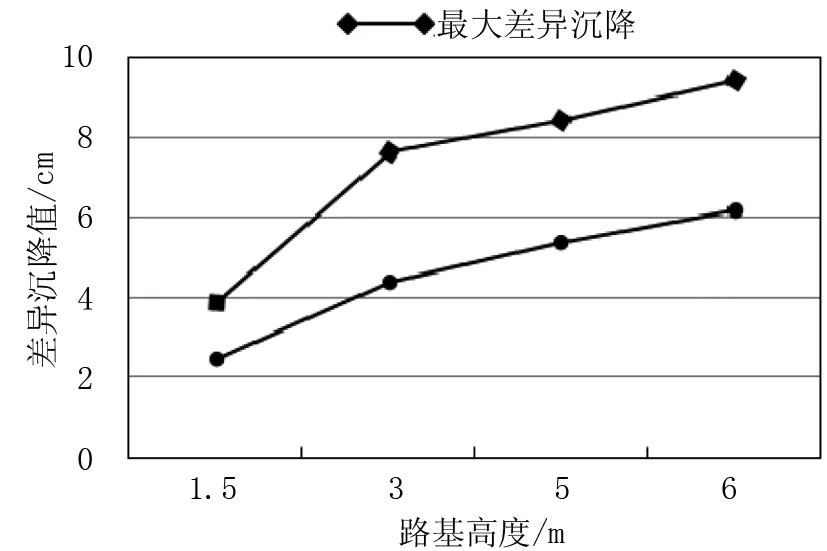

根据公式可知,G值增大表示路基沉降变形严重,路基沉降变形量主要受到路基高度影响,随着路基高度增加,沉降变形也会增加[1]。因此对于路基高度超过5 m的路段需要采取科学有效的技术手段,控制沉降量预防路害形成,提升路基稳定性。见图1。

图1 路基高度与差异沉降值折线图

1.3 强度差异

改扩建工程由于新旧路基荷载能力不统一,可能引起路基坍塌,需准确测量新旧路基强度指标,根据回弹模量变化趋势掌握新旧路基承载力,保证新旧路基强度适中,回弹模量计算如下。

(2)

式中:D为路基中承载板直径(常取值30);Pi为压强;Li为回弹变形量;u0为路基土泊松比(常取值0.35)。

为保证新旧路基荷载统一,需要对比回弹模量差异情况,可通过对路基土稠度及土质特征的控制调整路基强度,避免强度差异影响下产生病害。

1.4 边坡失稳

改扩建施工对原有路基实施拓宽处理,会导致现有边坡失稳,出现边坡滑坡等问题[2]。随着边坡植被以及其他防护设施的拆除,造成边坡支护削弱,更容易受到雨水冲刷发生边坡失稳,从而诱发坍塌、沉降等病害。

2 工程概况

以某改扩建公路项目为例,该项目位于高原丘陵地带,施工区域横跨9°谷坡,50 m宽,横纵向坡度1°,地表处以农田为主。按照1∶1边坡比进行设计,周边易形成积水。现场地质为软弱地基,以人工填土、黏性土、粉质土、粉砂泥岩为主,填筑高度预计为18.18 m。该工程属于软弱地基,改扩建施工更应重视路基填料。基于对常见路害分析,总结该工程路害防范技术要点。

3 改扩建公路路基病害预防关键技术

3.1 路基填料开挖技术

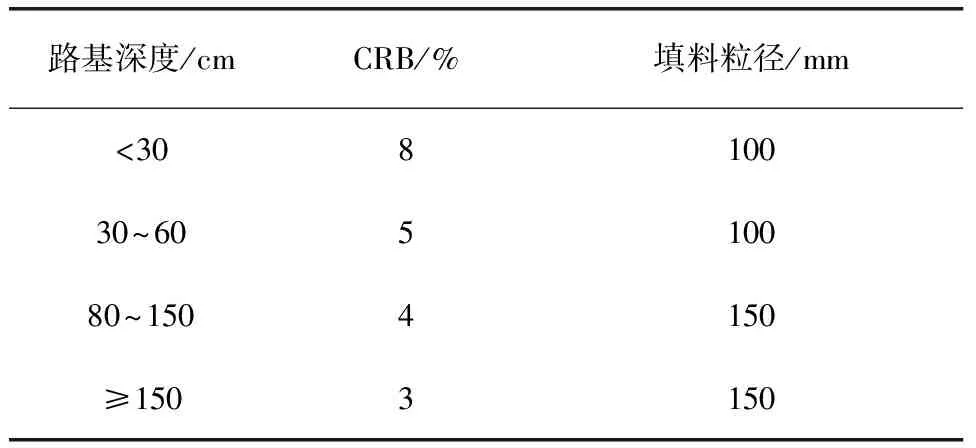

对于软弱地基改扩建工程应利用路基填料技术提升路基强度,防治路基坍塌等病害[3]。施工前应依据公路建设等级,严格把控填料质量,判断填料强度(CRB)、粒径参数范围。选择高品质填料,材料到场后进行质量抽检,核对填料粒径是否达标,借助试验测试填料强度,确保填料质量符合要求。该项目填料参数如表1所示。

表1 填料参数

验证填料质量后进行作业,应保证填料均匀分布,以机械填料为主,人工调整为辅,保证路基填料均匀。选择砂土填料时应控制液限指标在50%以上,可塑指数>26,以达到控制沉降差的目的。

开挖作业也应最大限度上规避影响旧路基稳定性,采取台阶开挖方式,每个台阶宽度控制在1.5 m左右,高度控制在0.3 m左右,保证台阶开挖均匀展开,降低对旧路基的影响,不会破坏路段完整结构。改扩建公路中以路基填料开挖技术应对路基病害风险时,还要注重技术交底,并且针对不同填料优选适合的运输工具。例如在该工程中可以考虑以自卸车以及推土机为主,促使填料快速进场。对于新建公路路基处形成的路堤,需要设置高低两种不同路堤,而且也要充分结合填料参数确定开挖步骤。通常需要按照先处理路基下层面,而后运输填料,依据整平作业、压实作业以及精平施工步骤有序完成改扩建任务,保持新建路基稳定性和原有路基相同,避免因路基平整度以及压实度差异,造成路基连接处出现缝隙。在开挖作业中理应选择挖掘机作为开挖工具,之后搭配自卸车,在10 km范围内有秩序地进行路基施工作业。工程中涉及粉质黏土成分,要求施工人员借助机械设备对粉质黏土进行清理,并选用质量合格的填料对开挖后现场土层进行压实。该项技术应用环节形成的土方废置材料,包括废渣、建筑垃圾等,都要用挖掘机与自卸车运输,且运输距离应在10 km左右,避免改建后的路基受周边废置物的影响,再度出现质量隐患或干扰公路通行安全。

3.2 微型桩灰土桩技术

采用微型桩灰土桩联合技术可以通过搭设桩体方式夯实路基,提高路基稳定性,预防路肩墙形成沉降和裂缝。

首先需要确认路基加固位置,以梅花形布局方式加固。该工程在改扩建路段搭设径长0.6 m、长度8 m的灰土桩,形成桩中心间距1.2 m的梅花形布局。固定后利用填料(含有70%黏土)实施回填加固处理。回填过程中应严格控制回填厚度,以≤0.2 m为标准,保证回填均匀提高路基压实度其次,以排列式布局铺设微型桩,桩体之间保持1 m的间隔距离,使用12 m长,15 cm孔径的微型桩搭配钢混材料,平稳固定在指定位置。需注意的是应当设置伸缩缝预防沉降变形,伸缩缝间距控制在10 m左右。最后,需要设置挡墙。该工程设置2 m×1.5 m×5 m的挡墙,使旧路基作为挡墙原始面,并设计为陡坡,使用三七灰土进行加固处理,加固层为50 cm,可全面预防雷雨天气下形成积水下渗。施工期间也需要注意修复旧路基周边结构,以保证路基稳定性,使路基建设质量得以提升,提高新旧路基强度达标率。

3.3 土工格栅铺设技术

应用土工格栅铺设技术通过合理设计土工格栅铺设结构,依据填料高度确定格栅结构,可以全面提高铺设后路基质量。同时在土工格栅辅助下可改善路基强度,促使新旧路基强度差异缩小。主要依据填料高度确定土工格栅铺设技术应用,其分类标准为2 m、3 m、5 m、8 m。在填料高度为2~3 m范围内,以钢塑材质的土工格栅为主,铺设1层,铺设位置为路床底面,填料高度为3~5 m时,应铺设1层,选择钢塑材质的格栅,于路床底面进行作业。此外其他高度均以钢塑材质材料为主,铺设位置在路基中心8 m以上填料高度区域,需要对台阶实施合理铺设。在土工格栅助力下,路基底面具有坚实的稳固度。但对路基实施压实处理时,容易出现土工格栅偏移。需要使用锁扣式材料固定格栅,在减小位置偏差的同时,始终将路基强度控制在80 Pa以上,保证符合预计强度参数要求。另外要求土工格栅铺设区域内的路基底面至少要比预计压实度大1%,一旦路基出现超挖情况,铺设后需测量界面两侧距离,一般需>5 m,施工期间应当对铺设点位进行标记,以便于后续施工时加以注意。

关于土工格栅铺设技术的合理运用,还要注重施工细节的控制,比如施工员需要先行确定加宽范围,为了保证该工程中路基质量优良,可以考虑以每侧0.5 m的加宽距离进行设计,之后还要借助压路机以及夯锤等带有压实功能的机械设备,对基底面进行加固处理。若在检测中发现部分作业面存在不均匀或者凹凸不平的情况,需要对其实施压平操作。对于粗砂层,可以将其厚度控制在0.3 m,保持两次以上的静压频率。在土工格栅铺设阶段,既要保持平整度,又要控制好搭接宽度,多为20 cm。为了保证土工格栅铺设后结构完好,且稳固度强,还可以使用“U形钉”强化固定效果。施工员需要始终与技术员保持沟通,随时从工况反馈结果中知晓技术变更方向。

3.4 压实衔接碾压技术

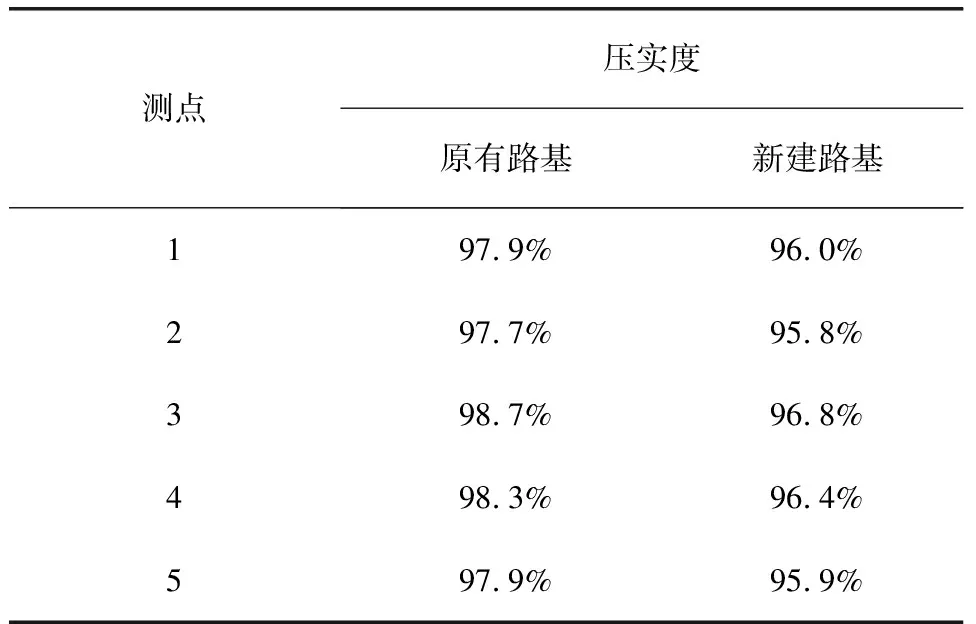

无论是强度差异还是沉降变形导致的路害,都与路基压实度存在密切联系。施工期间需利用压实衔接碾压技术控制压实度,使其符合改扩建质量标准。该项目在施工过程中根据改建后设计等级要求,确保新建加宽路基的压实度及强度满足要求,保证新建路基存在大于原有路基2%左右的压实度,该工程新建路基与原有路基实测压实度对比表如表2所示。

表2 新建路基与原有路基实测压实度对比表

路基碾压作业为了避免新旧路基形成裂缝或者出现衔接不到位情况,要对新旧路基强度进行检测,保持一致后方可确定碾压合格。初次碾压时,主要是对扩建区填料平整度、填料分布均匀度进行控制。在二次碾压时,采取压路机等机械设备保持每小时2 km碾压速度,通过逐渐增速方式增加路基压实度。终压阶段对压实度不牢或者平整度低区域进行找平处理,经过碾压(速度多为每小时3 km)后,保证扩建区域内的路基压实度达标。碾压结束后,需要对新旧路基衔接性加以检验,很多改扩建工程由于新路基建设后与旧路基存在缝隙,致使两个路基逐渐产生强度差异,最终严重破坏公路路基整体稳定性。因此,应当先期检查边坡稳定性,以免对路基造成外部干扰。施工中严格监控开挖填筑等行为,保证填料充足均匀,决不允许私自挖掘边坡,避免边坡形成凹坑破坏原有边坡稳定性。新旧路基衔接区域需要经过测定多项指标后,保证衔接区域强度达标,防范路基裂缝问题的发生。施工员联合技术员在对该工程中的新旧路基进行改良设计时,在压实衔接作业中,也要充分借助核子密度仪,对压实度实施跟踪监测,一旦不达标,需要指导施工员继续使用机械设备进行高频压实,而且也要保持压实轨迹的有效控制。为了体现出良好的压实面衔接效果,可以利用“S形”轨迹有序予以压实。按照此种轨迹可避免产生空白重叠面,在此工程中负责操作压路机等设备的人员需深度了解工艺标准。

4 结 论

综上所述,在改扩建公路施工中,采用填料开挖、微型桩灰土桩、土工格栅、压实衔接碾压控制技术后,可防范路基病害形成。在路基填料施工中要严控密实度,根据现场作业条件灵活应用不同技术。未来还需要积极引进无损检测技术,进行过程性质量检测,指导现场作业的开展。