灌注桩混凝土充盈系数偏高主要原因分析及控制措施

2023-08-18朱光彬

朱光彬

(北京北投通城建设开发有限公司,北京 101100)

0 引言

灌注桩浇灌混凝土时,充盈系数是用于判断桩基工程施工质量的一个非常重要的指标。灌注桩混凝土充盈系数是指一根桩实际灌注的混凝土方量与按桩外径计算的理论方量之比(V实/V理论)。混凝土灌注桩充盈系数越大,造成混凝土浪费越多,从而增加施工成本。如果通过管理和技术手段合理降低灌注桩混凝土充盈系数,则可大大减少在灌注桩施工中混凝土的消耗量,有利于项目的成本控制。同时,可持续发展为现阶段我国建设工程的发展方向,减少混凝土用量满足国家倡导的绿色施工要求。因此,本文以实际工程为例,针对合理降低灌注桩混凝土充盈系数的技术进行分析、研究,制定有效对策。

1 工程概况

宁河县中医医院迁址建院项目一期、二期总建筑面积为70430m2,项目坐落于天津市宁河区桥北新区,框架为剪力墙结构。该工程桩基工程分三部分施工:第一部分为新建桩基工程;第二部分为改扩建桩基工程;第三部分为混凝土支护桩工程。不同灌注桩桩型的混凝土强度及混凝土用量见表1和表2所示。

表1 不同灌注桩桩型的混凝土强度

表2 灌注桩混凝土用量统计

2 混凝土充盈系数偏高的主要原因分析

该工程目前共有工程桩及支护桩混凝土使用预算量为29575m³。通过对现场已施工的500根灌注桩混凝土的充盈系数[1]进行计算,得出混凝土平均充盈系数为1.12,且混凝土充盈系数合格率仅为86%。设计单位结合地勘报告图纸标明混凝土充盈系数不小于1.05,混凝土充盈系数存在较大的降低空间。

采用ZBL-P10型反射波基桩完整性检测仪[2]并采用反射波测桩分析软件对现场已施工完毕的500根灌注桩描绘桩形示意图,对影响混凝土充盈系数的因素进行统计分析得出,影响充盈系数的因素中,其中“钻孔直径偏大和钻孔倾斜量大”两个影响因素是导致混凝土充盈系数偏高的最主要因素,占所有影响因素的81%,而泥浆净化不到位和检测方法陈旧是导致钻孔直径偏大和钻孔倾斜量大的主要因素。

2.1 泥浆净化不到位

现场抽取10根灌注桩进行试验,其泥浆有害固相颗粒含量均超出规范要求。原因为现场泥浆净化采用简单的沉淀池过滤净化,致使泥浆中有害固相颗粒含量较高,影响泥浆质量。未能做到有效护壁从而造成钻孔直径偏大。

2.2 检测方法陈旧

施工现场使用米尺和线坠分别对灌注桩的孔径和桩孔倾斜度进行检测,从实际效果看,两项指标的检测合格率均为96%,检测方法较陈旧是导致“钻孔直径偏大和钻孔倾斜量大”的主要原因之一,对混凝土充盈系数的控制存在不利影响。

3 制定解决措施

针对泥浆净化不到位和检测方法陈旧这两项影响混凝土充盈系数的原因,通过合理分析,制定解决措施并进行优化比选,见表3所示。在施工过程中采用优化泥浆循环系统和制作简易测量仪器,可以达到合理降低灌注桩充盈系数的目的。

表3 解决措施方案优化比选

4 方案的实施及效果检查

4.1 优化泥浆循环系统

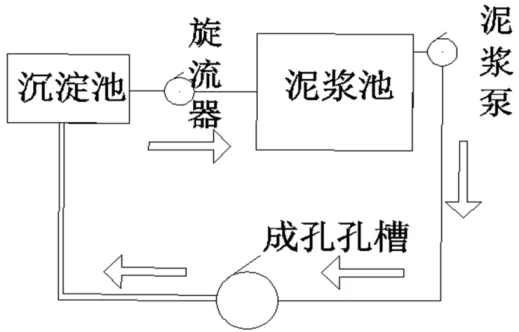

4.1.1 依靠泥浆循环系统自然沉淀除渣

在施工钻孔中带出来的泥浆会携带沉渣,进入泥浆循环系统(见图1所示),较粗颗粒沉渣进入沉淀池。在施工中需要安排工人定期进行涝渣,并且人工推小推车到专用的钻渣堆放场地,在此过程中泥浆会流经沉淀池经自然沉淀除渣。

图1 泥浆循环系统

4.1.2 旋流除砂器除渣

施工时管理人员在现场设置泥浆泵一台,泥浆被泥浆泵从沉淀池中吸出进入旋流除砂器,含砂部分经旋流除砂器后,此时从排渣打嘴排出劣质和无用的泥浆及有害固相颗粒,从旋转除砂器的上溢流口流出的优质及干净的泥浆返回泥浆池。这种除砂器虽然结构比较简单,但是制作很方便,使用寿命比较长,其结构见图2。

图2 旋流除砂器

4.1.3 添加化学处理剂配合除渣

(1)加入精心配置的1%Na2CO3,目的是为了除去泥浆中包含的镁、钙等离子,同时加入适量(需要称量)的NaOH用于调节泥浆中pH值(一般7~8);

(2)继续加入含量为300~500ppm的PHP,即聚丙烯酰胺,分子量范围为200万~300万,其中水解度是30%,将上述化学处理剂添加至泥浆沉淀池中可清除部分粒径和比重与其吸附能力相当的固相颗粒。

4.1.4 方案实施效果

通过优化泥浆循环系统进行处理后,对混凝土灌注桩的泥浆进行抽查发现,泥浆的有害固相颗粒含量均在1.0以下,优质纯净的泥浆不仅有效地保护了孔壁稳定,降低了孔壁坍孔概率并且增加了钻机的易损部位的使用寿命,减少了泥浆材料的浪费。此措施不仅稳定施工中泥浆性能,而且使施工钻进的工作条件得到改善,进而提高了钻孔的质量和钻孔的效率,节约了桩基工程成本,保护了生态环境。

4.2 简易测量仪器的制作和使用

4.2.1 明确检测时间和检测方法

根据表4、表5所示,明确检测时间和检测方法。

表4 检测时间表

表5 检测方法表

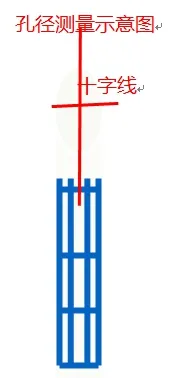

4.2.2 桩位测量

钻孔施工开始以后,采用钢尺对孔径进行测量,复核钻头尺寸。钻孔形成后,当孔深、清孔泥浆指标合格后,利用钻孔三角架固定自制检孔器(见图3所示),注意检孔器与小型钢筋笼类似,高为3m,外径为68cm。检孔器用Ф 22粗钢筋制作,进入孔内时,在护筒顶放样十字线,控制检孔器必须保证对中,安装的上吊点需要固定位置并且保证在检孔施工过程中绝对不能变位,否则需要再次对中位置。施工人员用检孔器下落在孔内时,需要依靠检孔器自重进行下沉,此时不能用其他任何外力。检孔器如果能顺利到达孔底,可以通过检孔器测绳观察,这时表明孔径能满足设计及施工要求,若是通过测绳发现不能满足,需要重新清孔至设计所需孔径。

图3 自制用检孔器

4.2.3 钻孔控制垂直度指标

在检测桩位开孔垂直度时,可以选用型号CX—8C型无线光纤陀螺测斜仪对垂直度进行相关角度监测。此时需要保证钻孔轴线与地面的夹角为90°,进而确保开孔时轴线不会倾斜;钻孔形成后,采用自制检孔器进行检查,在钻孔成孔后,其它步骤同孔径检测。通过运用安装在护筒顶的观测吊绳观察放样中心点位偏移具体情况,计算结果确定成孔后倾斜度为:

I=E/H×100%

由该公式及计算结果能快速测出成孔倾斜度。若想保证检测结果的精确性,按照实际情况可以对H/2、H/4等部位分别增加检测,然后计算出相应孔深处倾斜度。当计算结果为I<1%时,此时满足相关规范的要求,管理人员可以安排下一道工序继续施工,计算结果若是I>1%时,则应回填,重新钻孔。

4.2.4 方案实施效果

通过制作简易测量仪器对孔径和钻孔垂直度进行检查,孔径尺寸及孔身垂直度合格率为100%,此措施更新了桩基施工中的检测手段,改善了工程质量。

5 结束语

方案实施后,再次对现场在实施期施工的改扩建工程的1424根灌注桩描绘桩形示意图,对影响混凝土充盈系数的因素进行统计分析,并得出结论:钻孔直径偏大和钻孔倾斜度大已经从影响灌注桩混凝土充盈系数的主要因素降为次要因素,混凝土充盈系数合格率达到99.5%。实践证明,本文针对“钻孔直径偏大和桩身垂直度大”两项质量问题的控制方法科学得当,实现了“合理降低灌注桩混凝土充盈系数”的目标,在这个环节上不仅降低了水泥消耗,还节省了施工成本。