硫铝酸盐水泥性能试验与改性技术分析

2023-08-18马登峰宋娟娟

马登峰 宋娟娟

(青海水泥股份有限公司,青海 西宁 810103)

0 引言

硫铝酸盐水泥在实际应用过程中,表现出耐高温、耐腐蚀和早强参数优秀等优点,常用于高酸性的油田或者气田勘探开发项目的施工。但在具体使用过程中,该材料很容易在中期凝聚过程中发生转换性作用和反应,导致材料最终的强度出现较大衰减。因此,有必要对硫铝酸盐水泥的性能参数进行详细分析,针对其缺点进行改性,从而弥补传统硫铝酸盐水泥存在的缺陷。

1 性能试验材料与方法

1.1 材料准备

笔者对硫铝酸盐水泥进行基本参数测试试验,所用材料产自某城市水泥生产基地,其化学组成成分如表1所示。

表1 硫铝酸盐水泥化学组成成分表

为了进一步研究硫铝酸盐水泥的改性,笔者选择高炉矿渣作为外加剂辅助材料,研究硫铝酸盐水泥在不同环境条件、不同设计方案和不同承载力作用等方面的变化规律[1]。高炉矿渣来自某地化工有限公司,其化学组成成分如表2所示。在试验过程中,为保障获取的参数更加准确,添加降失水剂2.0%,缓凝剂1.0%,分散剂0.5%。

表2 高炉矿渣外加剂化学组成成分表

在分析硫铝酸盐水泥和高炉矿渣外加剂辅助材料化学成分的基础上,进一步采用激光粒度设备分析其粒子参数,结果如图1所示。

图1 粒径分布图

1.2 试验方法

在分析硫铝酸盐水泥性能的过程中,首先,将硫铝酸盐水泥和高炉矿渣外加剂辅助材料的混合试样放在50℃水温的水浴锅中,在低温条件下养护一周后确保水泥充分水化;然后,在5℃恒定功率的电炉设备中以恒定速率将其加热到预期目标温度,进而在高温养护条件下养护一周,最后放置于养护的设备中充分冷却,待混合液体整体冷却后的温度符合既定条件,再实施相应的参数测试。在验证参数的过程中,使用多通道微量检测设备对冷却后的混合试样进行热处理分析,分析完成后,借助液压机测试抗压强度,最后利用扫描电镜等设备对待检测的混合试样的物质组分、微观结构形态和热稳定性等参数进行分析,获得数据后进行对比验证[2]。

1.3 数据处理与分析

在分析数据时,将明显不合理的参数剔除,确保纳入实验过程的参数信息准确合理,对比分析硫铝酸盐水泥在低温和高温两种截然不同的水化条件下的性能区别,找到硫铝酸盐水泥的最佳应用温度提供数据基础。

2 性能试验结果分析

2.1 硫铝酸盐水泥低温水化特性

硫铝酸盐水泥低温水化特性主要包括抗压强度、水化放热、物相组成、热重分析和微观形貌分析等。以抗压强度为例进行数据处理和分析,在硫铝酸盐水泥中掺入外加辅助材料高炉矿渣后,在不同水化温度、不同水泥养护周期的条件下,试块的最终抗压强度截然不同。由图2可知,不添加高炉矿渣外加辅助剂的纯硫铝酸盐水泥材料试块,最终的抗压强度在早期就会出现一定程度的衰退,且整个衰退过程随着高炉矿渣外加剂的掺入量增加而逐渐消失,也就是说,高炉矿渣外加剂在硫铝酸盐水泥试块强度形成过程中能够弥补硫铝酸盐水泥出现的早强不足等问题。但当高炉矿渣外加剂的掺入量过多时,硫铝酸盐水泥最终呈现出抗压强度下降趋势[3]。

图2 不同条件下的试块强度示意图

2.2 硫铝酸盐水泥高温特性

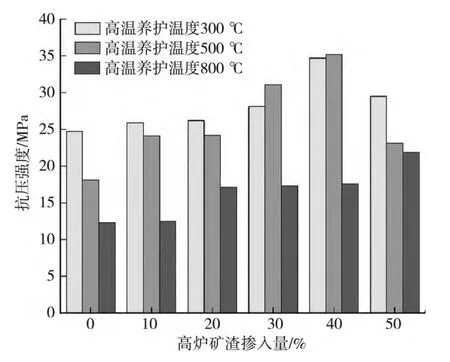

硫铝酸盐水泥高温特性主要包括高温力学性能和高温防腐特性。分析高温力学性能时,将不同数量的高炉矿渣掺入硫铝酸盐水泥中,在高温条件下养护一定时间,保证硫铝酸盐水泥试块充分凝结,最终形成的抗压强度如图3所示。由图3可知,在硫铝酸盐水泥中加入40%左右的高炉矿渣时,硫铝酸盐养护后形成的抗压强度较好;当硫铝酸盐水泥中加入超过40%的高炉矿渣时,硫铝酸盐养护过程中的水化反应不明显,最终其抗压强度将会大幅度下降。

图3 不同条件下硫铝酸盐水泥的抗压强度

在硫铝酸盐水泥中加入40%左右的高炉矿渣,然后在不同的温度条件和不同的二氧化碳环境中养护7d,探究硫铝酸盐水泥和高炉矿渣混合体的防腐特性。不掺入高炉矿渣的硫铝酸盐水泥的防腐特性如图4所示,当硫铝酸盐水泥在二氧化碳环境中发生腐蚀后,试块的整体抗压强度将会降低,尤其是在50℃温度条件下,其腐蚀程度接近15%左右,此时在水泥试块中发生的腐蚀主要是二氧化碳的液相腐蚀,二氧化碳溶于50℃水中形成碳酸,碳酸和水泥试块中的氢氧化钙发生反应,形成碳酸钙,膨胀后使水泥产生微裂缝和孔隙,进而破坏水泥试块的致密性,导致水泥试块的抗压强度值降低。当养护温度为300℃或者500℃时,在水泥试块中发生的腐蚀主要是二氧化碳的气相腐蚀,水泥试块的抗压强度将会出现小幅度的下降,当养护温度为800℃时,水泥试块的氢氧化钙将会在高温条件下发生完全分解,最终造成热应力的破坏,使材料的抗压强度出现大幅度下降[4]。

图4 不掺入高炉矿渣的硫铝酸盐水泥防腐特性图

在硫铝酸盐水泥中加入40%左右的高炉矿渣后,混合物质的整体防腐特性如图5所示。由图5可知,在50℃的温度条件下,以高炉矿渣进行性能改良的硫铝酸盐水泥试块仍可保持较高的抗压强度;当混合试块的养护温度进一步上升到300℃或500℃时,气相腐蚀后形成的水泥试块的抗压强度高于试块未腐蚀前。分析其原因可知,高炉矿渣辅助剂在水泥试块的化学作用过程中消耗了水泥试块中的氢氧化钙物质,使高炉矿渣中部分活性物质发挥作用,保证该部分活性物质与硫铝酸盐水泥石中的空间物质发生明显的化学反应,进而产生全新的利于提高水泥试块强度的物质,使试块最终的强度得到提高。当养护温度为800℃时,高炉矿渣与硫铝酸盐水泥混合物质之间发生的力学作用,确保最终的水泥试块内部的结构空间被破坏,导致生成的试块抗压强度大打折扣。

3 硫铝酸盐水泥的改性技术分析

3.1 改性原因和方法

为了进一步拓宽硫铝酸盐水泥在工程实践中的应用,保障硫铝酸盐水泥性能得到最大化发挥,针对硫铝酸盐水泥水化过程过于集中、凝结时间难以掌控和后期试块的强度容易倒缩等诸多问题,采用多种方式对最终试块的性能进行优化改良,主要可采取外加剂改性、掺合料改性、纤维改性和聚合物改性等措施。以纤维改性提高硫铝酸盐水泥性能为例,由于硫铝酸盐水泥内部存在较强的温度应力作用和结晶作用,在使用过程中很容易出现收缩开裂和膨胀开裂问题,因而会出现不同程度的裂缝,进而降低材料最终的力学性能。使用纤维材料进行改性,能有效提高水泥结构的粘结性,规避水泥裂纹出现及扩大。

3.2 改性发展方向

结合施工实际,研究学者对其改性问题提出未来三个发展方向:

(1)利用不同固体废弃物制备硫铝酸盐水泥的可行性研究;

(2)加大对制备硫铝酸盐水泥的物化组成、水化性能和力学性能的研究;

(3)其他氧化物对硫铝酸盐水泥性质的影响。

4 结束语

本文在分析硫铝酸盐水泥性能试验材料与方法的基础上,论证硫铝酸盐水泥低温水化特性、高温特性,并对硫铝酸盐水泥的改性技术进行分析。研究认为,高炉矿渣外加剂在硫铝酸盐水泥试块强度形成过程中能够弥补硫铝酸盐水泥出现的早强不足等问题;但当高炉矿渣外加剂的掺入量过多时,硫铝酸盐水泥最终呈现出抗压强度下降趋势。在硫铝酸盐水泥中加入40%左右的高炉矿渣后,在50℃的温度条件下,以高炉矿渣进行性能改良的硫铝酸盐水泥试块仍可保持较高的抗压强度。使用纤维材料进行改性,能有效提高水泥结构的粘结性,规避水泥裂纹出现及扩大。