鸭肉脯加工工艺研究

2023-08-17陈顺心杨洁茹陈亚蓝

陈顺心,杨洁茹,陈亚蓝

(信阳农林学院食品学院,河南 信阳 464000)

0 引言

鸭肉作为餐桌上的上乘肴馔,是人们进补的优良食品。具有滋补养胃、补肾、消水肿、止热痢、止咳化痰等作用,适用于体内有热、上火的人食用。鸭肉蛋白质含量高且含有丰富的维B[1-4],能够有效抵抗脚气病、神经炎和多种炎症,同时具有抗衰老的功效。

肉脯作为休闲食品,以其美味、小巧、便于贮藏而深受消费者喜爱。当前市场上销售较多的为猪肉脯,鸭肉脯较少见。关于鸭肉制品的深加工方向也大多为腌腊制品[5-6]、酱卤制品[7]、肉干制品[8-9]、香肠制品[10-13]、油炸制品、烟熏制品及罐头制品等,鲜少涉及鸭肉脯的制作及工艺要求[14-16]。因此,主要以斩拌时间、腌制时间、烘制温度、烘制时间为试验因素,采用单因素试验及正交试验,系统地研究了加工工艺对鸭肉脯品质的影响,为后续鸭肉脯品质的提高提供方向。

1 材料与方法

1.1 材料与设备

1.1.1 原料

鸭肉、蛋清液、白糖,购自信阳恒大超市;硼酸、氧化镁、亚甲基蓝,巴斯夫化工有限公司提供;甲基红,北京通县育才精细化工厂提供;盐酸、蒸馏水,实验室制备;淀粉,珠海佳霖食品有限公司提供;食盐,信阳市盐业公司提供;酱油,佛山市海天调味食品股份有限公司提供。

1.1.2 试验设备

半微量凯氏定氮器,蜀牛有限公司产品;滴定管,蜀牛有限公司产品;FA1004N 型电子天平,上海菁海有限公司产品;101N-TS 型电热烘箱,苏州市东升热处理设备厂产品;力嘉牌烤箱、HAY-301型绞肉机;150G 型振荡培养箱,金坛市精达仪器制造有限公司产品。

1.2 试验方法

1.2.1 工艺流程

原料清洗→去除脂肪、筋腱及腿骨→绞碎→配料→腌制→抹片→烘制→高温烤制→冷却→切片。

1.2.2 操作要点

取新鲜鸭腿肉,洗净后将皮、骨、筋剔除完全,放入绞肉机进行斩拌,18 s 后取出放入调料均匀涂抹,腌制6 h 后开始抹片,随后放入60 ℃的烘箱正反两面各烘制30 min。烘制结束再放入预先调好180 ℃的烤箱中烤制6 min,取出后冷却,切片,装袋。

1.3 试验设计

1.3.1 单因素试验设计

按照1.2 的试验方法,分别调整鸭肉脯斩拌时间为6,12,18,24,30 s;腌制时间为4,6,8,10,12 h;烘制温度为40,50,60,70,80 ℃;烘制时间为30,40,50,60,70 min。

1.3.2 正交试验设计

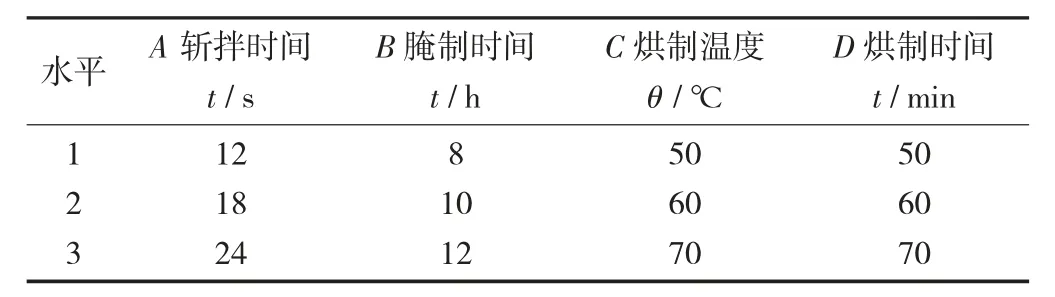

选择斩拌时间(A),腌制时间(B),烘制温度(C),烘制时间(D),进行四因素三水平的正交试验,以产品综合感官评分为衡量指标来确定鸭肉脯的最佳工艺条件。

正交试验因素与水平设计见表1。

表1 正交试验因素与水平设计

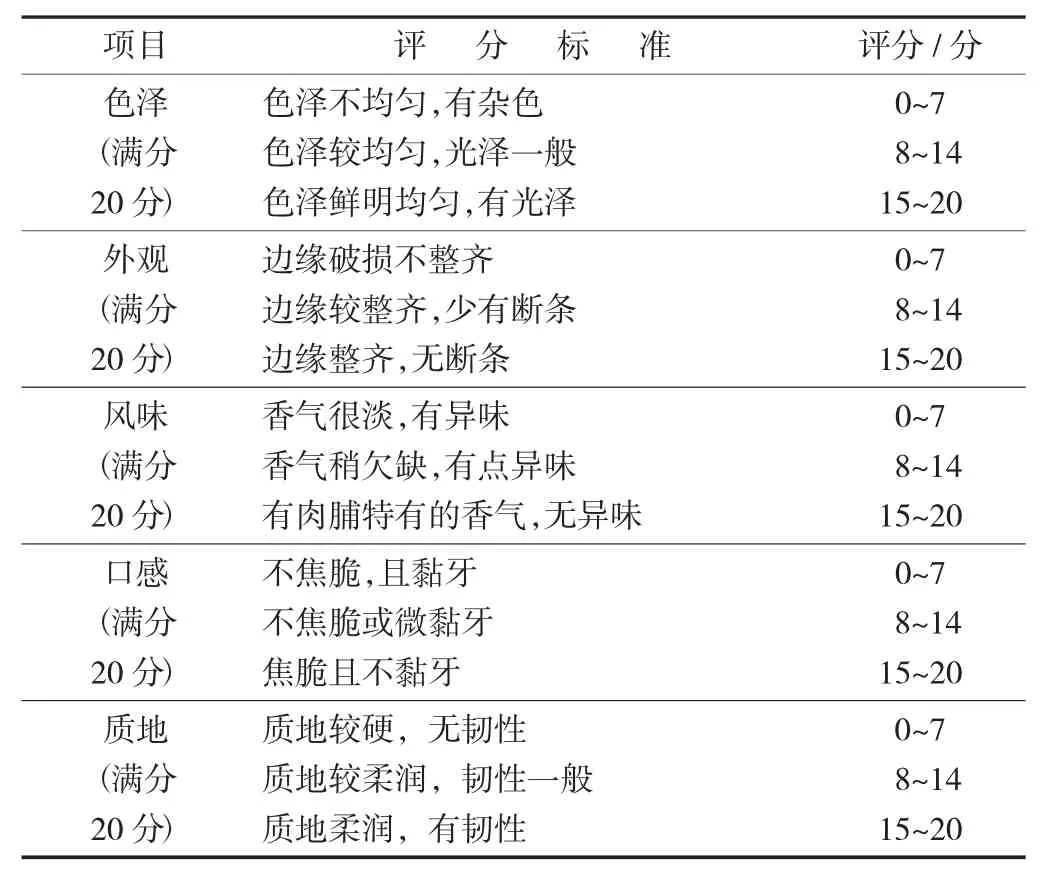

1.4 鸭肉脯的感官评价

参照任志伟等人[17]研究设计鸭肉肉脯感官评价表。感官评定采用百分制法,其中色泽满分为20 分,外观满分为20 分,风味满分为20 分,口感满分为20 分,质地满分为20 分。请5 名专家根据表2 要求对所制单因素鸭肉肉脯进行感官评定,再对得分进行加权平均。

表2 鸭肉肉脯的综合感官评分标准

鸭肉肉脯的综合感官评分标准见表2。

2 结果与分析

2.1 单因素试验结果与分析

2.1.1 斩拌时间对鸭肉脯品质的影响

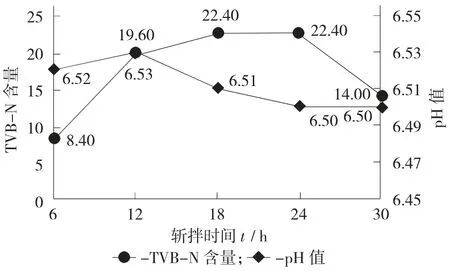

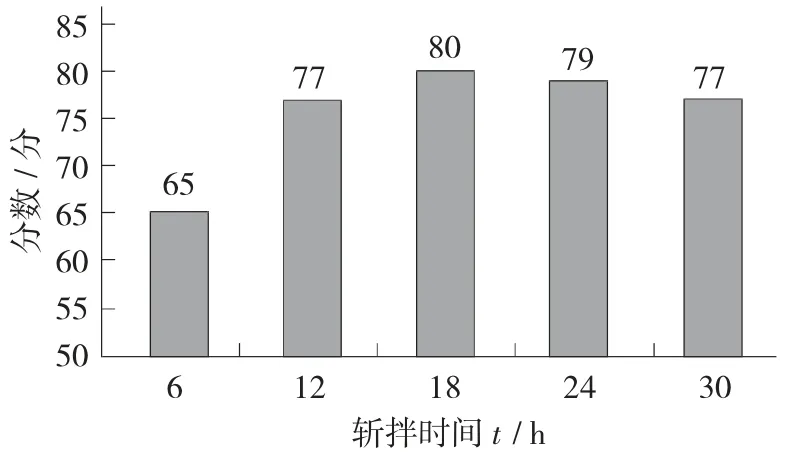

斩拌时间对鸭肉脯品质的影响见图1,不同斩拌时间下鸭肉脯的感官评分见图2。

图1 斩拌时间对鸭肉脯品质的影响

图2 不同斩拌时间下鸭肉脯的感官评分

控制腌制时间为6 h,烘制时间为60 min,烘制温度为60 ℃,烤制温度为180 ℃,烤制时间6 min,在不同斩拌时间下对鸭肉脯进行pH 值和PVB-N 的测定。由图1 可知,随着斩拌时间的延长,TVB-N含量越来越高,斩拌时间18 s 及24 s 时TVB-N 含量最高;在斩拌时间为24 s 后,TVB-N 含量开始下降,这是由于斩拌时间的机械作用越长对肉的蛋白质结构破损程度越大,使蛋白质更容易分解产生氨及氨类等碱性含氮物质,从而使TVB-N 的含量变化,而持续进行斩拌则会使肉中挥发性物质在斩拌过程中发生挥发,进而使TVB-N 的含量出现降低的现象。同时,随着时间的延长,pH 值在总体上越来越低,这是由于随着斩拌时间的增加导致肉中蛋白质内的氨基酸被破坏程度越来越大,进而影响pH 值的大小。

由图2 可知,在斩拌时间为18 s 为最高分,随后由于斩拌时间的延长使酸度有所升高,影响口感,导致分数有所下降。

综上所述18 s 时虽然感官评分最高,但其pH值比12 s 更低,同时TVB-N 含量比12 s 更高,因而可得出12 s 为最佳斩拌时间。

2.1.2 腌制时间对鸭肉脯品质的影响

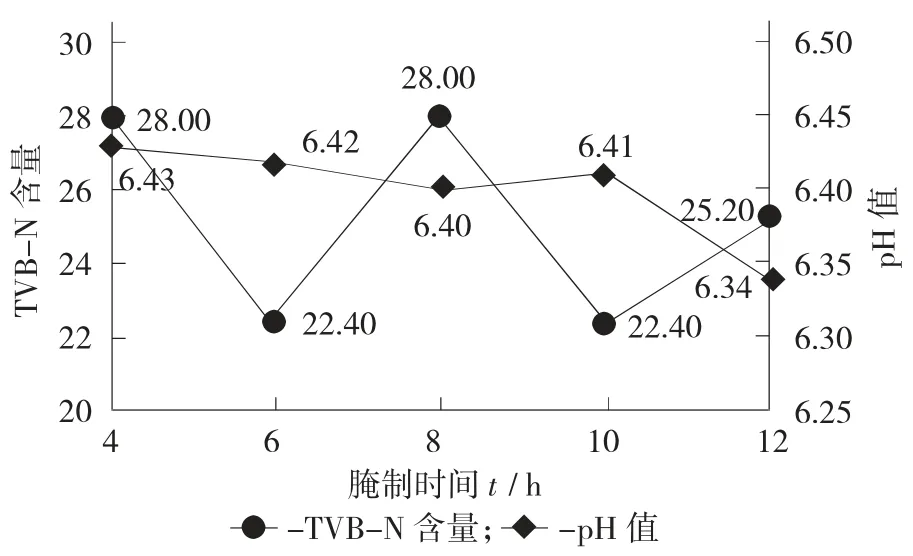

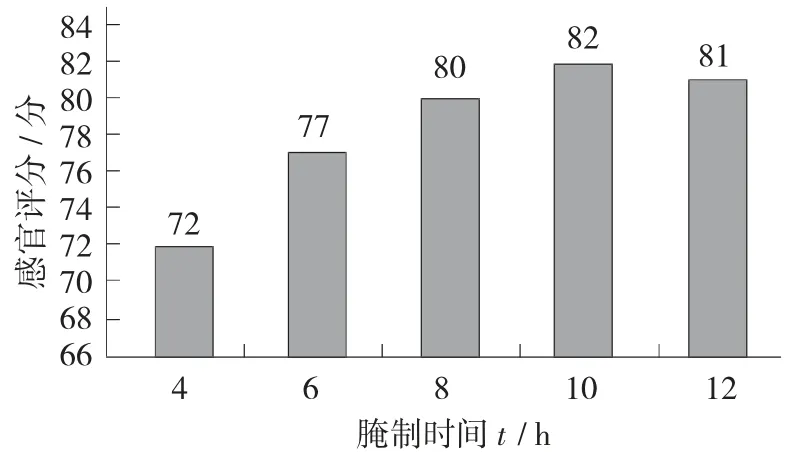

腌制时间对鸭肉脯品质的影响见图3,不同腌制时间下鸭肉脯的感官评分见图4。

图3 腌制时间对鸭肉脯品质的影响

图4 不同腌制时间下鸭肉脯的感官评分

控制斩拌时间为18 s,烘制时间为60 min,烘制温度为60 ℃,烤制温度为180 ℃,烤制时间为6 min,在不同腌制时间下对鸭肉脯进行pH 值和PVB-N 的测定。由图3 可知,随着腌制时间的延长,TVB-N 含量呈“W”型所示,其中在4 h 和8 h 含量最高均为28,而6 h 和10 h 含量最低均为22.4,是由于鸭肉在研制过程中同样会存在蛋白质的分解反应,生成挥发性物质使TVB-N 含量出现波动。随着腌制时间的延长,pH 值呈现下降趋势,是由于持续的腌制使鸭肉中肉质与添加剂之间发生化学反应随之产生酸性环境,使pH 值下降。

由图4 可知,随着腌制时间的延长,鸭肉脯的感官评分呈上升趋势,其中腌制时间10 h 得分最高。综上所述,腌制时间为10 h 时,TVB-N 含量是最低值,同时pH 值较为适中,感官评分亦为5 组最高,因而可得出10 h 为最佳腌制时间。

2.1.3 烘制温度对鸭肉脯品质的影响

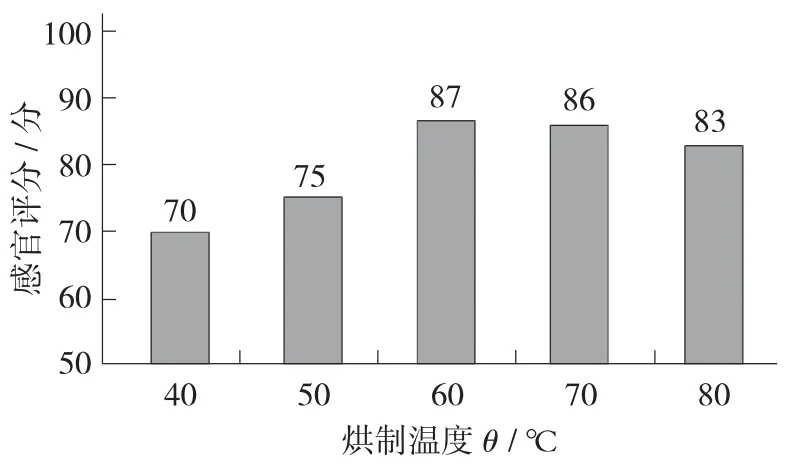

不同烘制温度下鸭肉脯的感官评分见图5。

图5 不同烘制温度下鸭肉脯的感官评分

控制斩拌时间为18 s,腌制时间为6 h,烘制时间为60 min,烤制温度为180 ℃,烤制时间为6 min,在不同烘制温度下对鸭肉脯进行pH 值和PVB-N 的测定。由图5 可知,随着温度升高,感官评分逐次升高,可见温度的增加影响了肉脯口感,在烘制温度为60 ℃时感官评分为最高87 分。在60 ℃后评分呈现下降趋势,是由于温度过高从而使鸭肉蛋白质中的甘氨酸与添加剂中的糖类反应形成非酶褐变反应,即焦糖化反应,从而影响鸭肉脯口感。因而可以得出60 ℃为最佳烘制温度。

2.1.4 烘制时间对鸭肉脯品质的影响

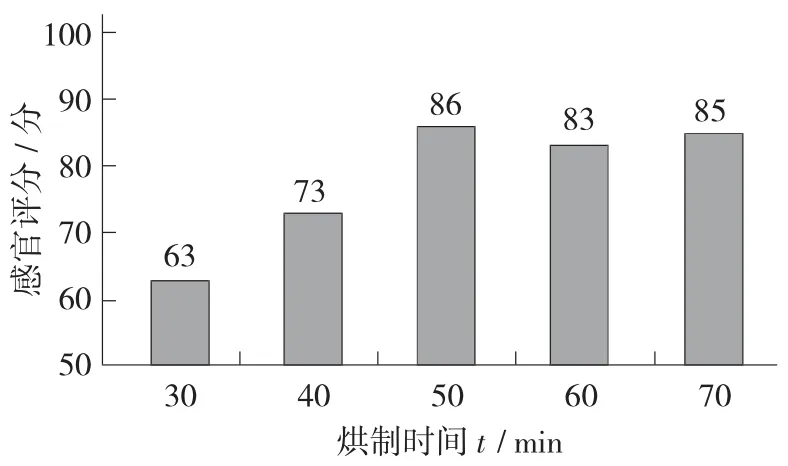

不同烘制时间下鸭肉脯的感官评分见图6。

图6 不同烘制时间下鸭肉脯的感官评分

控制斩拌时间为18 s,腌制时间为6 h,烤制温度为180 ℃,烤制时间为6 min,在不同烘制时间下对鸭肉脯进行pH 值和PVB-N 的测定。由图6 可知,随着烘制时间的升高,感官评分在总体上呈升高态势,其中在50 min 时评分最高达86 分,是由于随着烘制温度的不断增加,美拉德反应的程度也会越来越大,进而使鸭肉脯口感有所降低。因而可以得出50 min 为最佳烘制时间。

2.2 正交试验结果与分析

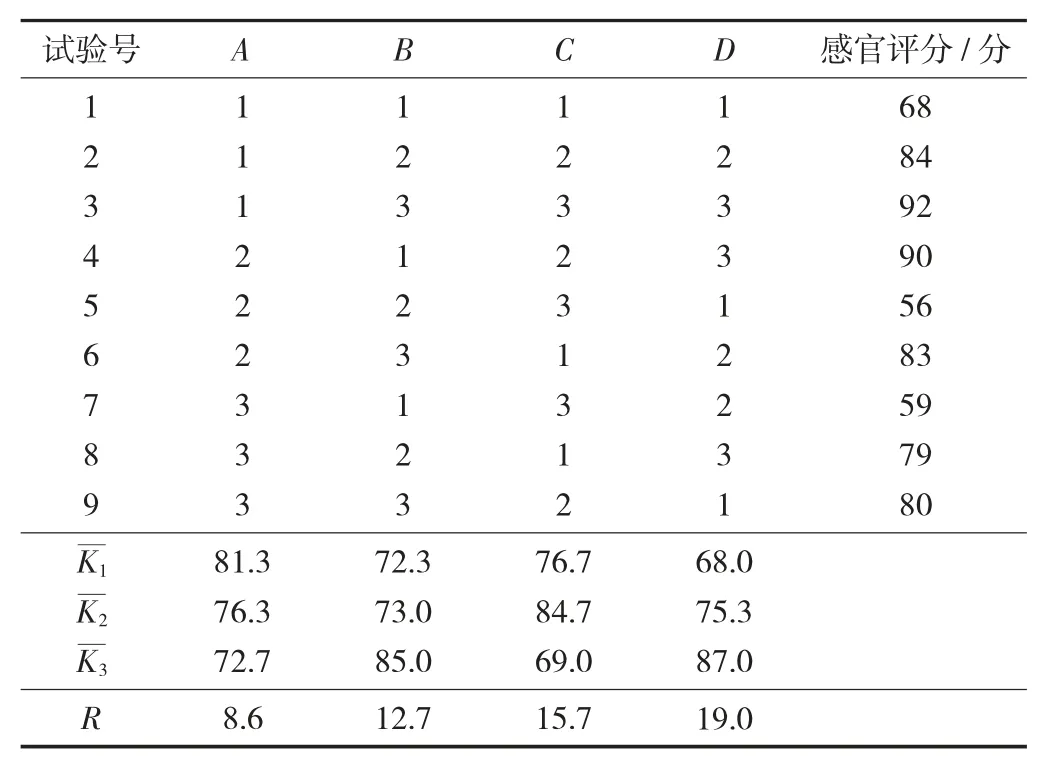

以斩拌时间、腌制时间、烘制温度、烘制时间为影响因素,以鸭肉脯综合感官评价得分作为衡量指标,设计正交试验表L9(34)。

正交试验结果与分析见表3。

表3 正交试验结果与分析

通过分析感官评价正交试验的结果即可得出对鸭肉脯的品质口感等影响因素主次顺序为D>C>B>A,即烘制时间>烘制温度>腌制时间>斩拌时间,最优生产工艺方案为A1B3C2D3,即斩拌时间为12 s,腌制时间为12 h,烘制温度为60 ℃,烘制时间为70 min。

2.3 鸭肉脯正交试验验证

根据表3 鸭肉脯的正交试验结果所得到的最优生产工艺方案,在此条件下进行验证试验,测得TVB-N 含量为18,pH 值为6.4,感官评分为88 分。在此条件下烤制出来的鸭肉脯外观呈棕红色,表面油润透亮,咸甜适中,香味纯正,具有肉脯特有风味,无明显鸭腥味,厚薄均匀,杂质少。

3 结论

通过单因素试验和正交试验方法确定了鸭肉脯的最佳生产工艺条件为斩拌时间12 s,腌制时间12 h,烘制温度60 ℃,烘制时间70 min。其中影响鸭肉脯感官评价的因素主次顺序为烘制时间>烘制温度>腌制时间>斩拌时间。在最佳条件下烤制出来的鸭肉脯外观呈棕红色,表面干爽、无色斑;口感细腻,味道鲜美;成品片形整齐,薄而晶莹,色泽鲜艳;咀嚼性好,无粗糙感。随着人们生活水平的提高和食品的多元化,以及工业化进程的不断发展,鸭肉脯如今已逐渐在餐桌上占据一席之地,并受到越来越多美食爱好者的关注,后续的研究方向可着重于鸭肉脯制作过程中添加物的种类和剂量等。