抽水蓄能电站蜗壳大体积温控混凝土施工探讨

2023-08-16杨大勇尤艳兵

杨大勇,尤艳兵,李 波

(中国水利水电第十四工程局有限公司,云南 昆明 650041)

1 引言

广东阳江抽水蓄能电站位于广东省阳春市与电白县交界处的八甲山区,地理位置处于广州~湛江粤西片的中部,直线距广州市230 km,距阳春市50 km,距阳江市60 km。工程区属阳春市行政区管理范围。

电站规划装机规模2 400 MW,电站分近期和远期两期建设,近期建设规模1 200 MW,上、下水库挡水、泄水建筑物在近期一次建成,输水发电系统、地下厂房分两期建设。枢纽永久建筑物由上水库、输水系统、地下厂房洞室群、地面开关站、下水库及上下库连接道路等组成。

地下厂房开挖尺寸为156.5 m×26 m×60.2 m(长×宽×高),由安装场、主机间、副厂房组成,安装场布置在主机间的西端,副厂房布置在主机间的东端。

主机间各层高程分部如下:发电机层高程-8.30 m;中间层高程-15.30 m;水泵水轮机层高程-21.80 m;蜗壳层高程-30.50 m。主机间布置3 台单机容量400 MW(发电工况)的可逆式水泵水轮机组,机组间距25 m,每个机组段间分结构缝。水轮机工况额定净水头653 m。

本次主要探讨抽水蓄能电站可逆式抽水蓄能发电机组的蜗壳大体积温控混凝土施工,如何降低混凝土浇筑温度和内部温升,减少混凝土温度裂缝。

2 蜗壳混凝土配合比设计

蜗壳混凝土设计为C30W4F50 清水混凝土。根据结构特点和温控要求,通过对混凝土配合比设计及优化,减少水泥用量,控制大体积混凝土的温度裂缝。

根据清水混凝土的特点及外观要求,为减少蜗壳大体积混凝土的温度裂缝,使蜗壳混凝土外观达到免装修的清水混凝土效果,并考虑到清水混凝土配合比的水泥用量大于普通混凝土的水泥用量,清水混凝土的水泥用量较大,产生的水化热较多,因此设计两种混凝土配合比来满足要求,即蜗壳混凝土外立面1.0~2.0 m 范围使用C30W4F50 清水混凝土配合比,以保证外观效果;蜗壳混凝土内部采用C30W4F50 普通混凝土,以减少水泥用量和水化热。

本工程通过委托有资质的第三方试验,进行蜗壳混凝土的配合比试验,配合比确定后再进行蜗壳混凝土的绝热温升试验、自生体积变形试验、极限拉伸试验等专项试验。蜗壳内部的C30W4F50 普通混凝土配合如表1。

表1

3 蜗壳混凝土温控措施

3.1 混凝土浇筑分层

根据设计图纸,蜗壳混凝土主要包括蜗壳基础混凝土和蜗壳外包混凝土,结构尺寸为顺水流方向长度18.10 m,宽度17.32 m,高程为-30.55~-21.85 m,总高度8.70 m,共分5 层浇筑,最大分层高度1.90 m。其中蜗壳基础高度3.7 m,分两层浇筑,高度分别为1.90 m、1.80 m;蜗壳外包混凝土高度3.65 m,分两层浇筑,高度分别为1.85 m、1.80 m;-23.20~-21.85 m 高程段与水轮机层楼板一起浇筑,分层高度为1.35 m。各层的特性见表2。

表2

混凝土入仓方式采用泵送加吊罐,混凝土泵布置在安装间下部的6 号支洞内,接泵管至1 号~3 号机组段浇筑蜗壳混凝土,50 t 桥机配6 m3吊罐辅助入仓浇筑。

3.2 温控指标

根据设计图纸要求,蜗壳混凝土强度等级为C30W4F50,属温控混凝土,温控指标:混凝土浇筑温度≤22℃,混凝土内部允许最高温度为≤56℃;温控措施采用通水冷却,冷却水管要求采用Φ30钢管,间排距1.0~1.5 m,底层与顶层冷却水管距离混凝土完成面不小于0.5 m。通水温度20±2℃,通水流量2 m3/h,24 h 变换一次通水方向。同时采取表面保温措施使用混凝土浇筑体内外温度差不大于20℃。

3.3 气象资料

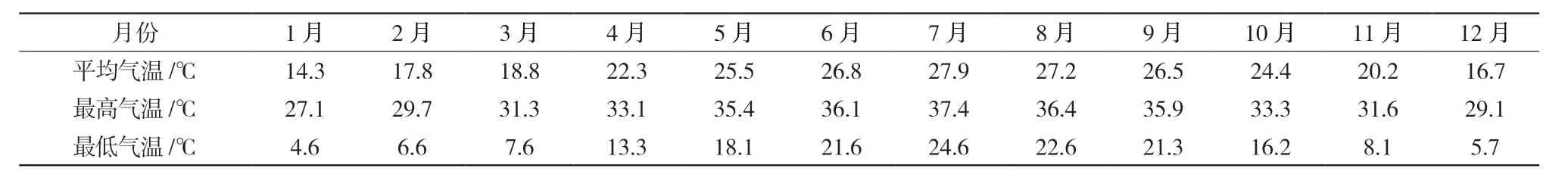

根据电站附近的阳春气象站气象资料,工程所在地年平均气温22℃,最高气温37.6℃,最低气温-1.8℃。气温最低月份为1 月份,平均气温在13.4~15.4℃之间。气温最高月份为7 月份,平均气温在27.1~28.5℃之间。各月平均气温见表3。

表3

根据气象资料,高温时段为4~10 月,低温时段为11~次年3 月。

3.4 出机口温度控制

蜗壳温控混凝土供应由布置在下库的混凝土拌和站生产的预冷混凝土。拌和站生产能力为90 m3/h,配置一套15 t/h 的冷水机组和20 m3水池,冷水温度4℃,作为拌制预冷混凝土拌制用水和骨料仓喷雾冷却用水;另配置一套15 t/d 的制冰系统,满足生产预冷混凝土的需要。

为降低混凝土出机口温度,主要采取以下措施生产预冷混凝土。

(1)骨料仓采用钢结构遮阳棚,避免骨料暴晒升温和雨淋。

(2)选用低热水泥,控制水泥入罐温度不超过80℃。

(3)骨料料仓周边采用喷雾降温措施,喷晒4℃冷水降低骨料仓的温度。

(4)骨料从料仓到拌和楼的运输皮带,全程采取隔热、保温措施进行封闭。

(5)混凝土拌制时,采用冷水加片冰拌制,保证出机口温度不超过充许值。

(6)在高温季节运送混凝土的车辆采用隔热遮阳措施,缩短混凝土运输和暴晒时间,控制从出机口到仓面的温度回升。

(7)通过控制出机口温度不超过20℃,运输和入仓浇筑温升不超过2℃,将浇筑温控制控制在设计图纸要求的22℃以内。

预冷混凝土出机口温度计算:

计算参数

根据气温条件、成品料堆设置遮阳棚、骨料堆高、料仓周边采用喷雾降温措施等,骨料温度取值按照低温季节17.6℃,高温季节25.6℃作为计算依据;冷水温度4℃;片冰温度-5℃;出机口温度<20℃。

根据以上参数,考虑砂含水率3%,骨料含水率1%时,计算混凝土出机口温度。

对11~3 月、4~10 月预冷混凝土按C30W4F50普通混凝土出机口温度18~20℃进行计算。

通过热平衡计算,11~3 月预冷混凝土出机口温度不大于20℃时,需加冰40 kg,出机口混凝土温度19.6℃;4~10 月预冷混凝土出机口温度不大于20℃时,需加冰90 kg,出机口混凝土温度19.6℃。

拌制混凝土时,每班对出机口混凝土温度抽测数量不少于2 次。现场根据拌和楼出机口实际测量的混凝土温度,及时调整每方混凝土的加冰量,最终使用出机口混凝土温度温足不大于20℃的要求,每次调整加冰量后均应加强温度检测。

3.5 浇筑体温度控制

蜗壳基础和蜗壳外包混凝土均为大体积混凝土,共分5 层浇筑,分层高度为1.8~1.9 m。混凝土施工过程中,除控制出机品混凝土温度不大于20℃,同时采取以下温控措施进行施工。

(1)为防止混凝土运输过程中的温度回升,在高温季节运送混凝土时,对混凝土搅拌运输车进入拌和楼时,采用喷洒4℃的冷水对罐体进行降温;采取隔热遮阳措施,缩短混凝土运输和暴晒时间,控制从出机口到仓面浇筑的温度回升不大于2℃。

(2)加强浇筑温度的测量,及时掌握混凝土入仓浇筑时的混凝土温度,按照每班的抽测数量不少于2 次进行温度测量,保证浇筑入仓的混凝土温度满足设计要求。

(3)混凝土浇筑前,在仓内预埋冷却水管。每层混凝土均布置2 层冷却水管,第1 层高度0.6 m,第2 层按浇筑高程下0.6 m 的高度布置,整个蜗壳大体积混凝土共布置8 层冷却水管。每仓内的冷却水管均单独设置一个进水口和出水口,不得将两层冷却水管串联通水。冷却水管采用Φ32×2.5 钢管,水平“S”形布置,间距1.0 m,采用Φ28 钢筋焊接支架固定。混凝土开始浇筑后即开始通水冷却。冷却水采用布置在厂房的系统供水管供水,水温18~22℃。

(4)为降低高温季节混凝土出机口温度和浇筑温度,可根据进度计划,将蜗壳的大体积混凝土安排在低温时段施工,并尽量选择在早晚和夜间低温时段浇筑,避开中午高温时段浇筑。

(5)每仓混凝土浇筑完后,及时对混凝土表面保护及保温,并保持混凝土表面湿润。保护材料的种类和厚度,根据混凝土结构的内外温度和气候条件选用。本工程选用50 mm 厚泡沫板对混凝土表面保护,使混凝土浇筑体内和表面温度差不大于20℃。

(6)混凝土浇筑完成后,及时洒水养护,保持混凝土表面湿润,养护时间不少于14 d,或养护至下一层混凝土浇筑前。

(7)冷却水管通水温度18~22℃,水压0.5 MPa,通水流量按1.5~2.0 m3/h 控制。每24 h 改变一次水流方向。当进水口和出水口温度相差超过10℃时,每12 h 改变一次水流方向。

(8)蜗壳大体积混凝土通水冷却时间不少于14 d,且混凝土内部温度与地下厂房温度的差值小于20℃,即可停止通水冷却,后期灌注2∶1 的纯水泥浆对冷却水管进行回填封堵。

4 混凝土温度监测

4.1 测温计埋设

每层混凝土浇筑前,在该层混凝土平面布设2个监测点,每个监测点按照分层厚度的垂直方向的表层、中间、底层各埋设一支电子测温计。表层测温计布置在监测点的混凝土浇筑体表面以下5 cm 处,用于测量混凝土表层温度;中间测温计布置在监测点的混凝土浇筑体分层厚度的垂直方向的中间位置,用于测量混凝土中心温度;底层测温计布置在监测点的混凝土浇筑体底面以上5 cm 处,用于测量混凝土底层温度。测温计安装前先检查测温计是否完好,整个仓面的测温计全部安装完成后,对每支测温计再进行一次测量,确保埋设的温度计完好。对于损坏的测温计及时更换。

安装电子测温计时,在测温点位置安装一根Φ28 插筋并固定牢固,将测温计的温度传感器固定在钢筋上,每个测温点布置3 个测温计,分别固定在钢筋的上、中、下位置,测温计电缆采用Φ32 钢套管安装固定,并将钢套管固定在钢筋,接引至混凝土浇筑高程以上。每个仓内的温度计安装完后,及时进行编号和标识,以利于后期温度测量。

4.2 测温数据收集

混凝土浇筑过程中,安排技术人员全程监控。当每支测温计被混凝土覆盖后,即开始测量其初始数据,并详细记录测温时间、温度计位置及编号、实测温度等数据。混凝土浇筑体内部测温计的数据采用与电子测温计配套的专用测温仪进行测量,由专职技术员进行测量。测量频次按照每间隔4~6 h 测量一次,每天不少于4 次。

通过对4 台机组蜗壳混凝土的温度数据收集分析,气温最高时段的6~8 月,该时段内的混凝土内部中间点的最高温度基本满足要求,少量测点超标1~2℃;9~次年5 月最高温度均满足要求。混凝土浇筑体的内部高温时段主要集中在浇筑后7 d 内,之后逐渐下降。

5 结论

通过阳江抽水蓄能电站的蜗壳大体积温控混凝土施工经验,为达到蜗壳大体积混凝土的温控指标,主要以浇筑前控制混凝土出机口温度、运输过程中的混凝土温升,使混凝土的浇筑温度满足要求;浇筑后通过混凝土内部埋设冷却水管进行通水冷却,及时将混凝土内部因水泥水化热产生的热量通过冷却水带走,达到降低混凝土内部温度的目标。其中混凝土出机口的温度控制是温控的关键环节,混凝土必须采用冷水加片冰进行拌制;在低温季度时,应充分利用低温时段的有利条件,出机口混凝土温度在设计图纸要求的情况下,再适当降低2℃左右,更有利于降低混凝土内部温度。