竖井顶部空间受限的压力钢管安装方法研究

2023-08-16赵田伟

赵田伟

(中国水利水电第十四工程局有限公司,云南 昆明 650041)

1 工程概述

以礼河四级电站位于白鹤滩水电站蓄水库区内,库区回水将淹没其尾水系统、地下厂房及部分引水隧洞,以礼河四级电站复建工程属于移民项目工程,复建工程主要建设工程为尾水系统工程、地下厂房工程、引水系统工程及相关配套路径等工程项目。引水隧洞1 号竖井上端高程为EL 1 344.7 m,上下弯段半径为10 m,竖井垂直高度为212.069 m(含弯管段管节数量共89 节),下口与引水中平洞上游侧连通;2 号竖井上端与引水中平洞下游侧连通,高程为1 076.735 m,上下弯段半径同为10 m,竖井垂直高度为217.615 m(含弯管段管节数量共92 节)。2 条引水竖井压力钢管内径均为Φ2 800 mm,因受压不一致,管壁厚度14 mm~32 mm,钢管材质从上端的Q345R 转变为600 MPa 级钢材,加劲环高度均为150 mm,材质为Q345R。

引水2 号竖井顶部开挖空间为(长×宽×高)16 m×8 m×9 m,因该部位围岩以Ⅳ类为主,构造破碎带为Ⅴ类,围岩不能自稳,变形破坏严重,在高度方向不具备向上扩挖条件。洞室开挖形式为圆拱门形式,上游为平洞开挖方向,下游侧开挖空间距离竖井开挖边缘约4 m,竖井顶部预埋2 个10 t 吊点方便设备安装,在如此有限空间内完成压力钢管安装成为了以礼河四级电站复建工程引水隧洞压力钢管安装的重难点。

2 施工难点分析

(1)施工空间有限,投入设备较多,施工布置紧凑

施工现场布置紧凑主要体现在两个方面,一是竖井顶部部位,压力钢管运输到位后对施工环境和施工工序综合分析,在竖井顶部主要存在工序有:钢管运输后的翻身作业,管口漆的打磨,压力钢管吊起及平缓下落等,需要布置主要吊装的起吊设备,翻身用的吊装设备,翻身后的的运输台。根据电力建设施工相关强制性条文,在深竖井安装时人员上下需单独布置吊笼,且吊笼上需按要求配置稳绳装置和防坠器装置,稳绳与稳车需配套投入使用。二是根据施工工序要求,压力钢管安装吊装就位后,需进行压缝、点焊加固、打底焊、清根、焊接、焊缝打磨、无损检测、防腐涂装等多个工序,投入的设备有千斤顶2台、手工焊机1 台、气保焊机4 台、CO2气体摆放空间、空压机1 台、气刨机1 台、无损检测等设备,而压力钢管内径为2.8 m,焊接和无损检测、防腐涂装时必须沿管壁预留一定的空间方便人员同行,压力钢管外侧需进行混凝土浇筑,不具备设备摆放等条件,故压力钢管内设备的摆放空间也相对集中紧凑。

(2)压力钢管在垂直方向的空间受限

按照起重安全吊装要求,吊装钢丝绳夹角不得超过120°,则可以计算吊钩到压力钢管管口平面的距离最小为1.4 m,加上压力钢管的高度3 m,运输台车常规高度0.7 m,轨道高度0.14 m,不计算吊钩及以上高度为:1.4+4+0.7+0.14=6.24 m。在吊钩侧面需布置人员上下运输的罐笼,高度约2.5 m,罐笼距离顶部安全空间预留0.3 m,则至此达到罐笼顶部高度(含安全距离)高度为:6.24+2.5+0.3=9.04 m,高度已超过开挖高度9 m。除此外,高度方向还有吊装设备的吊装高度0.5 m,转轮或卷筒高度、支架梁的厚度等,故在高度方向空间的利用也是压力钢管安装的重难点之一。

3 受限空间内压力钢管安装方法

3.1 现场施工平面空间紧凑处置方法

针对竖井顶部投入设备较多,与压力钢管施工工序所需场地等情况会导致竖井顶部空间狭小,首先确定压力钢管整体的吊装设备采用了绞车及吊架的组合方式,主要因素为:

(1)施工成本控制。若采用整体门机进行吊装,则需与设备制造厂进行沟通协商,专门定制符合现场施工条件的门机,则该门机需单独设计制造并进行相关的型式检验等流程,不利于施工成本控制,且门机从设计、制造、运输、安装等周期较长,不利于现场施工管理成本的控制。采用绞车和吊架的组合形式,可以直接采购市面通用的绞车,吊架制作要求也没有门机相关的金属结构制作要求高,可以有效的降低施工直接成本和管理成本。

(2)优化使用空间。采用门机的安装方式可以减少运输台车的投入工作,但是门机使用时对岩锚梁的基础强度要求很严格,需单独浇筑岩锚梁以承载压力钢管重量、门机整体重量,不利于现场整体紧凑的施工空间。若采用门机作为吊装方案,深竖井要求投入较长的吊装钢丝绳,则门机的小车需配置直径较大的卷筒才能满足钢丝绳的缠绕需求,降低了压力钢管在垂直方向上的有效使用空间。采用绞车作为主吊装设备,可将绞车布置在干扰不到压力钢管安全吊装的远处,利用吊架上的定滑轮改变吊装钢丝绳的走向,极大的减小了吊架顶部空间需求。

(3)提高了安全因素。按照安全相关规定,门机不能直接载人完成竖井上下吊装作业,故罐笼只能通过固定式吊架配合稳绳、绞车来完成工作。若在露天环境或空间足够的情况下,可同时投入门机及罐笼的吊架保证安全,但在狭小空间内为了保证施工安全,最佳的方式为采用固定式吊架与2 套绞车配合的形式完成压力钢管和施工人员的上下吊装作业。

压力钢管吊装时受力较大,故钢丝绳需以顶部吊架的横梁作为主要的受力构件,为避免吊装用钢丝绳与竖井吊架接触摩擦,需将压力钢管吊装用绞车布置于远处以保障钢丝绳和吊架有足够的施工空间。罐笼整体重量为760 kg 左右,压力钢管安装工序最大载人数量为6 人,按照每人70 kg 计算,罐笼牵引重量为760+70×6=1 180 kg,牵引绳可采取在竖井吊架靠近下游梁上布置钢丝绳定滑轮,可保证罐笼的牵引钢丝绳和稳绳的钢丝绳在运行过程汇总不受到损伤。这样就可以将稳车、罐笼的起吊卷扬机布置在竖井下游侧。

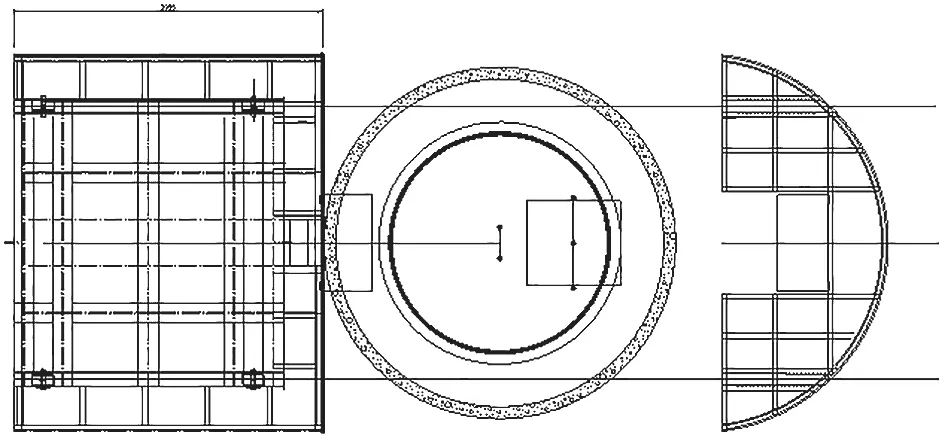

为避免在竖井安装过程中,上方人员的其他动作会导致杂物掉落到深竖井内,对井内的施工人员和设备产生安全隐患,可将运输台车改造为竖井顶部的盖板,在压力钢管运输时作为运输台车的作用,安装时可作井口安全防护盖板,具体见图1 所示。

图1 竖井顶部运输部件封闭示意图

综上所述,现场设备摆放布置如图2。

图2 受限空间内吊装设备摆放布置示意图

3.2 压力钢管垂直吊装方向空间紧凑处置方法

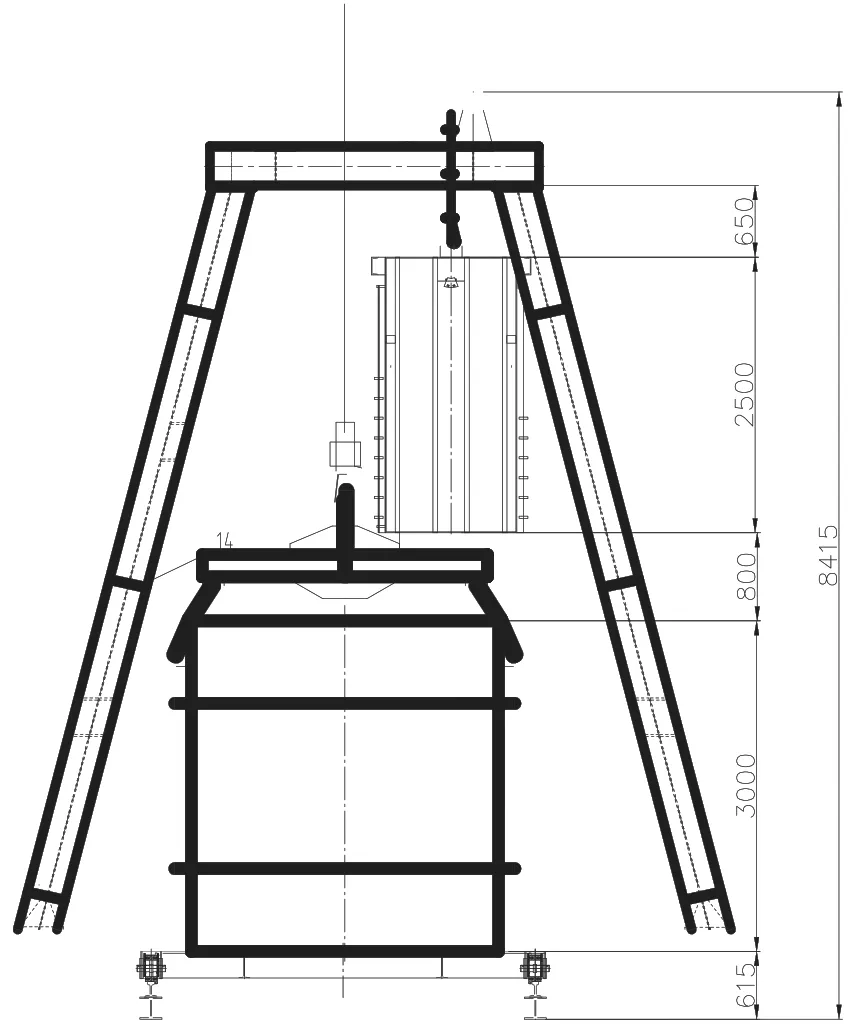

采用吊架吊装压力钢管后,则顶部转轮含支架重量约400 kg,采用顶部的锚点配合地面卷扬吊装的方式,距离顶部预留500 mm 吊装空间。竖井顶部设计高度为7.1 m,吊架梁厚度为0.3 m,罐笼距离顶部预留0.65 m,罐笼高度为2.5 m。压力钢管吊装为减省空间采用平衡梁吊装的方式进行吊装,从吊点到压力钢管管口平面高度为1 m,同时为节省施工空间将罐笼布置于下游侧,压力钢管吊装就位后,人员上下时可采用平衡梁作为过渡平台,方便罐笼抵达钢管处进行施工,可减少罐笼底部与管口之间的距离至0.8 m。至此垂直高度方向占用高度为:0.5+0.3+0.65+2.5+0.8+3.0=8.05 m,压力钢管底部预留空间供运输台车及轨道高度等布置。为保证压力钢管有足够的起吊空间,将常规的外置式轮子设计为内嵌式减少空间占用,可由原来的高度0.7 m 降低至0.35 m,详见图3 所示。

图3 主轮内嵌式运输台车

为保证轨道施工强度满足压力钢管及运输小车的承载力,在底部开挖深度为0.4 m,并预埋一根截面积为0.2×0.2 的钢梁,钢梁安装完成后浇筑C30的混凝土,钢梁顶部安装43 kg 的轨道,轨顶比地面高出约0.1 m。至此整个竖井顶部压力钢管吊装整体空间布置完成,总体高度为:8.05+0.35+0.1=8.5 m,预留了0.5 m 压力钢管提升高度。整体布置详见图4 所示。

图4 压力钢管垂直空间布置示意图

3.3 压力钢管内部空间布置紧凑处理方法

竖井开挖直径为4 m,压力钢管内径为2.8 m,加劲环高度为0.15 m,故压力钢管外侧有效施工空间为0.45 m,空间无法满足设备、工器具的摆放,故在压力钢管内部设置双层平台,用于各种施工器械的摆放,具体详见图5 所示。

图5 压力钢管内部平台示意图

4 结论

水电站建设施工现场标准布置是施工管理的基础工作,具有一定的复杂性,它不仅需要施工过程中各个方面各个环节相互协调,还需要多方面共同合作。本文论述的是在受地质环境影响条件下,竖井顶部受限的钢管安装作业区域,无法利用大型的起吊机械完成施工作业的情况下,确定安全合理的施工方案,科学合理进行现场施工平面布置,保障了压力钢管安装顺畅开展。本文所述的施工平面布置方法,科学合理分析现场施工条件和施工工序需求布置,最大程度保障了压力钢管安装施工任务安全高效顺利开展,可为读者提供相关类似难点的解决思路。