抽蓄机组无空气围带式主轴密封施工技术

2023-08-16施庭东

施庭东

(中国水利水电第十四工程局有限公司,云南 昆明 650041)

1 工程概况

工程位于福建省福州市永泰县白云乡境内,共布置4 台单机容量300 MW 的立轴单级混流可逆式水泵水轮发电机组,机组额定转速428.6 r/min,额定水头416 m。电站建成后主要承担福建电网调峰、填谷、调频、调相等任务,平均年发电量12 亿kW·h,平均年抽水电量16 亿kW·h,上水库正常蓄水位657.00 m,下水库正常蓄水位225.00 m,地下厂房机组安装高程为136 m,地下厂房与下水库落差89 m,主轴密封承受的静水压力约0.89 MPa。

2 主轴密封结构及工作原理简述

2.1 主轴密封结构分析

抽水蓄能电站主轴密封设计在水导轴承下部,转轮上部。主轴密封部件通常由检修密封和工作密封组成,检修密封又称空气围带,内部空气围带布置于工作密封下部,作为第一道封水设备,只有在机组检修或拆卸工作密封时投入使用。空气围带采用橡胶材料制成,内部设计有空气腔体,配置压缩空气管路,使用时从空气围带的气嘴端充入一定压力的空气,使空气围带膨胀,抱紧大轴,起到密封压力水的作用。使用完毕后,通过自动化系统控制泄掉气体,空气围带恢复原状,恢复与主轴的间隙。受水库水质和投退方式影响,空气围带常出现投退不灵活、本体老化断裂、气密性不好等状况,实用性不大的同时存在安全风险,故在福建永泰抽蓄电站设计时取消空气围带,主轴密封仅有工作密封,下文提到的主轴密封专指工作密封。此种结构中若工作密封漏水量过大则存在顶盖水位持续上涨,淹没水导轴承,造成机组非计划停运的风险,故对于工作密封的安装质量和工艺要求极高。

图1 无空气围带式主轴密封剖面图

工作密封主要部件包括抗磨板、密封环、浮动环、自动复位装置、储水装置、自动化监测装置以及附属管路等。主轴密封安装位置空间狭小,且搬运时只能通过顶盖上部预留孔运输,故制作时多采用分瓣结构,组合面处设置定位销钉,现场围绕水轮机主轴组装成整体后装入定位销钉,最后预紧组合面把合螺栓,组装后直径1 855 mm。

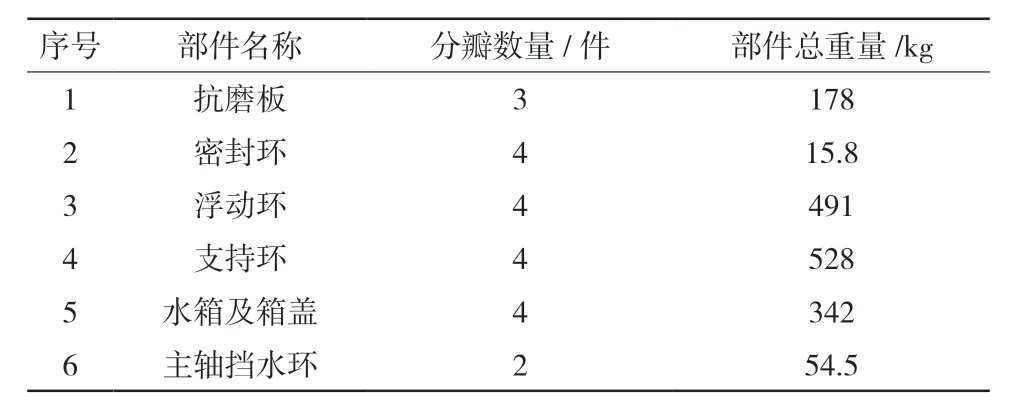

表1 主轴密封主要部件参数统计表

2.2 主轴密封工作原理简述

工作密封主要有接触式密封和非接触式密封,本文针对最为常见的接触式密封展开介绍。工作密封既要避免与转动部件产生机械摩擦,又需要密封住顶盖下部水源。故采用硬质橡胶或尼龙材质制成U 型密封环,通过螺栓固定在浮动环底部,与上表面精加工的抗磨板相配合,浮动环与支持环间设置多组弹簧柱,通过弹簧柱给密封环施加一个向下的作用力,保证停机状态下工作密封环紧贴抗磨板表面,以此封锁顶盖下部压力水。

U 型密封环U 型腔内连接高压软管,通入外部压力水。在机组启动前,首先启动水系统增压设备,高压水通入密封腔内,给予密封环一个向上的作用力,且该作用力稍大于弹簧柱向下的作用力,以此将工作密封环抬离抗磨板表面,使得抗磨板间与密封环产生微小间隙,保证转动部件与固定部件不发生摩擦。同时供入的压力水在密封环和抗磨板间形成水膜,起到润滑作用,并封住间隙,减小漏水量。机组停运后关闭压力水源,工作密封环则在弹簧柱的作用下恢复原位,密封水流。

在此结构的密封之下仍有少量水流会通过密封环漏到顶盖处,为此在主轴密封外围设置水箱用于储存泄漏水,水箱内安装排水管自流引走积水,保证顶盖内部无积水。

水箱盖顶部设置有主轴密封环的磨损监测装置,由磨损指示杆、刻度板、指针等组成,指示杆固定在浮动环上并伸出水箱盖,顶部位置安装刻度板,指针则安装到水箱盖上,并配有自动化监测探头,随着主轴密封环的磨损浮动环也随之下沉,进而带动磨损指示杆下移,自动化监测探头即可感应到下移量,从而监测密封环的磨损情况,判断其运行状况是否正常。

3 主轴密封安装技术

3.1 施工顺序

主轴密封安装在机组轴线调整和定中心后进行,其安装顺序为:抗磨板安装→浮动环与密封环预装→浮动环与密封环安装→支持环安装→弹簧安装→限位销安装→主轴挡水环安装→水箱安装→供水管路安装→主轴密封顶起试验→水箱盖安装→磨损指示装置安装。

3.2 抗磨板安装

抗磨板安装在水机轴与转轮联轴后进行。将水机轴抗磨板安装面清理干净,检查该法兰面和抗磨板组合面无毛刺,若有高点则作出标记,测量并记录各瓣抗磨板的厚度,根据测量结果确定分瓣抗磨板相对位置。将抗磨板就位,调整螺栓孔基本不错牙,且与顶盖径向间隙均匀,符合要求后安装固定螺栓。调整抗磨板各瓣组合缝间隙,应不大于0.10 mm,并在分瓣面涂抹密封胶,密封胶涂装时注意密封胶不能进入抗磨板与主轴之间,否则会影响抗磨板水平度。

完成后一边检查抗磨板与主轴法兰面之间的间隙,一边把紧抗磨板固定螺栓,直至抗磨板与主轴法兰面无间隙为止,预紧后检查螺栓螺钉头不能凸出抗磨板工作面,避免主轴密封工作时快速磨损。检查抗磨板分瓣面间无错牙,抗磨板工作面水平不大于0.02 mm/m。最后逐个旋松螺栓涂抹螺纹锁固剂,注意锁固剂不得进入抗磨板与主轴间。再次检查抗磨板分瓣面间无错牙,工作面水平不大于0.02 mm/m。

机组轴线调整时架设百分表检查抗磨板工作面端跳,端跳应不大于0.05 mm,以保证密封环与抗磨板能紧密贴合,达到封水效果。

3.3 密封环与浮动环安装

在机组轴线调整定中心完成后逐一进行各部件安装。清扫检查后预组装密封环与浮动环,检查浮动环上密封环安装槽平面度,合格后环绕主轴组装成整体,预紧锁固密封环与浮动环固定螺栓。清扫干净后将组装好的密封环和浮动环落到抗磨板上平面,初步调整位置后检查密封环与抗磨板间无间隙。最终将分瓣浮动环组合面销钉做圈焊处理,防止脱落。

3.4 支持环安装

首先预组装分瓣支持环,检查组合面间隙和错牙应符合要求。在机坑内环绕主轴将其组装成整体,与浮动环预组合检查径向间隙为0.45~0.60 mm,符合要求后安装密封圈,将浮动环与支持环正式组合,调节对称间隙均匀后预紧支持环与顶盖固定螺栓,保证浮动环能自由上下浮动。再次检查抗磨板与密封环间无间隙,浮动环与支持环径向间隙应符合要求,完成后钻绞支持环与顶盖定位销。

3.5 弹簧等自动复位装置安装

将弹簧安装孔清扫干净,检查无毛刺,测量弹簧孔深度应一致。对称安装弹簧并旋紧弹簧螺塞,注意检查螺塞旋入深度应一致,保证各方向弹簧对密封环的作用力一致。

安装止推块、止动销等限位件,调整止推块与止动销单边间隙0.1~0.15 mm 后预紧螺栓。测量止推块到支持环间的距离,将该测量值与密封环凸出浮动环的值做比较,保证此距离值比密封环凸出浮动环的值小1.5~2 mm,确保限位装置能很好的发挥作用,不满足要求时可对止推块进行打磨或加垫处理。

3.6 主轴密封水箱及附件安装

将两瓣主轴挡水环环绕着主轴组成整体,调整位置后预紧组合螺栓,检查挡水环与主轴间应无间隙,符合要求后对螺栓进行防松动固定。将分瓣水箱组合面检查清洗完毕后围绕主轴密封组装成整体,检查组合面无间隙并涂抹平面密封胶,符合要求后先预紧组合面螺栓,再预紧水箱与顶盖固定螺栓。

3.7 密封环与浮动环顶起试验

在附属管路及润滑水增压设备安装调试完成并且尾水流道已充水后进行浮动环顶起试验,检测浮动环浮动灵活性和密封环脱离抗磨板的距离,确保机组运行时不会烧毁工作密封环。在关闭润滑水时架设百分表,4 个方向上均匀布置,架设完成后开启润滑水,观测浮动环的抬升量,4 个观测点应基本一致,且为0.05~0.1 mm,检查时要求多次测量确认。润滑水供水管道上设置有节流板,抬升量不满足要求时则通过改变节流板孔的大小调节润滑水的压力和流量。

3.8 水箱盖及磨损指示装置安装

顶起试验完成后检查水箱内无遗留物,将分瓣水箱盖环绕主轴组装成整体,检查组合面错牙及间隙符合要求后预紧螺栓,首先预紧组合面把合螺栓,再预紧水箱盖与水箱固定螺栓。主轴挡水环抱紧在水轮机大轴上,跟随大轴一起转动,安装时要控制水箱盖与主轴挡水环之间径向间隙,水箱盖应高于挡水环,且两者径向间隙为5 mm,对称方向间隙均匀,避免转动时产生机械摩擦。

表2 浮动环顶起量与密封水压力测量统计

依次安装磨损指示杆、指针及刻度板,安装时固定螺栓涂抹螺纹锁固胶,避免产生松动后影响监测结果准确性。最后安装自动化监测探头并设定初始值。

4 结语

常规主轴密封在工作密封出现故障时,可立即投入空气围带,防止下水库存水涌入顶盖,避免水淹厂房事故,多一道保护措施。本文介绍的无空气围带式主轴密封结构,在抽水蓄能电站中首次使用,安装时要求极高。主要控制项为抗磨板与主轴密封环的配合情况,抗磨板水平度、弹簧螺塞旋入深度以及润滑水压力大小等,既要保证主轴密封漏水量符合要求,又要保证机组运行时密封环不被烧毁。针对此类新型结构,施工过程中严控施工质量,机组运行前多次测量浮动环应浮动灵活,铸造精品抽蓄。