热态镁渣余热回收及资源化利用

2023-08-15郭静静牛艳娥张利军

郭静静 牛艳娥 张利军 郝 睿

(1.榆林职业技术学院,2.陕西榆林镁业(集团)有限公司)

金属镁储量丰富、质量轻,同时其合金具有密度小、强度高、弹性模量大、散热好、消震性好、承受冲击载荷能力大,对有机物和碱的耐腐蚀性能好等优点,广泛应用于航空、航天、运输和化工等工业部门。

作为世界第一镁产量大国,2021年我国原镁产量95.44万t。皮江法炼镁具有建厂快、投资省、可利用多种热源、产品质量好等优点。其生产流程为白云石首先在回转窑或立窑中被煅烧成煅白,然后经研磨与硅铁粉和萤石粉混合制成含镁球团,将镁球团送入耐热合金制成的还原罐内,在真空条件下还原成粗镁,经过熔剂精炼、铸锭和表面处理,产出金属镁锭。皮江法中镁还原属于间歇式生产方式,主要发生在镁还原炉中,镁还原炉生产周期约为10 h,分物料预热期、低真空加热期和高真空加热期三个阶段。

在镁还原过程中伴随产生镁渣,每生产1 t 粗镁,同时会产生6~10 t 左右镁渣,其出炉温度较高,一般在1 200 ℃左右。为保证其后续资源化应用,热态镁渣不宜水冷,生产中常将热态镁渣置于空气中自然冷却。热态镁渣属于高品质的余热资源,目前基本没有回收利用,不仅浪费了大量余热资源,还极大地影响了工作环境。

1 热工测试

还原炉是皮江法主要耗能设备,对其进行热工性能的评价,定量分析热量利用现状,为后续能效提升提供数据支撑。

1.1 测试依据

测试依据是参照国标GB/T13338-1991和SY/T6381-2008《加热炉热工测定》。测试在稳定连续生产的4 h内完成。测试前保证稳定生产正常工作24 h。

1.2 测点布置及测试方法

测点布置及测试方法见表1。

表1 测点布置及测试方法

1.3 热工测试结果及分析

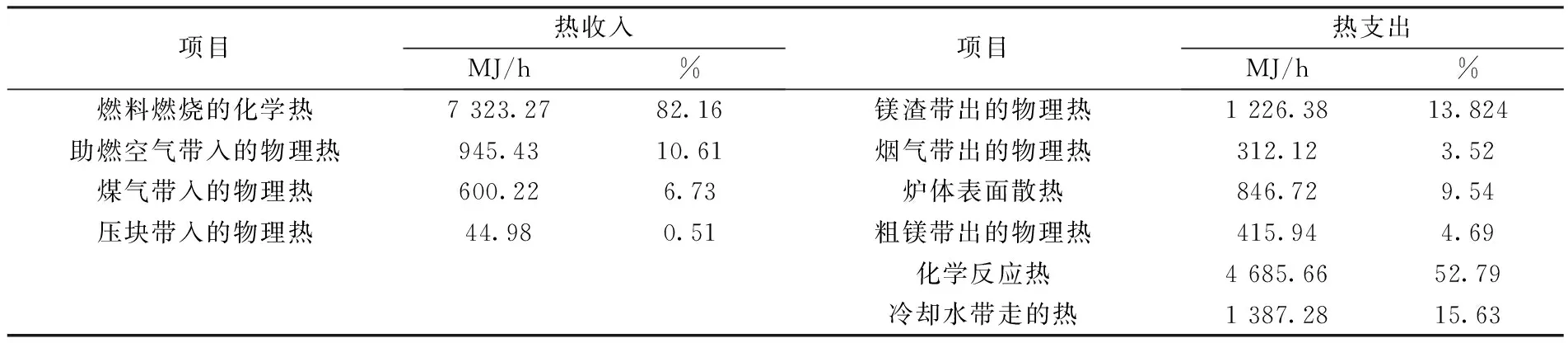

根据测试结果,得出镁还原炉热平衡表,见表2。

表2 镁还原炉热平衡表

(1)由于采取了先进的蓄热式燃烧技术,烟气物理热得到了有效回收利用,其占比仅为3.52%;

(2)镁渣出炉温度高达1 200 ℃,其带走的显热占全部热损失的13.8%,属于高品质余热资源,是进一步降低能耗的关键;

(3)外表面散热带走的热量相当大,占比为9.54%,使用高品质保温棉后,可降至6%以下;

(4)冷却水带走的热占比为15.63%,可以考虑从工艺上减少这部分损失或者采用换热等方式利用这部分热量。

2 高温镁渣节能措施

余热回收利用有热利用和动力利用二种方式,前者包括余热预热、干燥、供热、供暖等,后者为热能转化为电能或者机械能。

余热资源回收利用的总原则:根据余热资源的数量、品质和用户需求,按照能级相匹配的原则,按质回收、温度对口、梯级利用。从转换角度,转换次数越少,余热回收利用效率越高;从热用户角度,就地利用或者回用本工序,减少输送环节,余热回收利用效率越高。

2.1 新型换热管移动床预热技术

新型换热管移动床回收镁渣余热工艺不仅发挥移动床回收高温固体余热稳定性好,处理能力大的优点,而且传热强度大,处理能力灵活可调。根据还原炉制镁的生产周期,利用“系统工程理论”,确定适合现有生产工艺的新型换热管移动床回收镁渣余热的工艺参数,制定合理的换热制度。新型换热管移动床不仅合理地回收和利用了镁渣余热,而且对现有的镁生产工艺改动极小,有利于该技术的推广和应用。

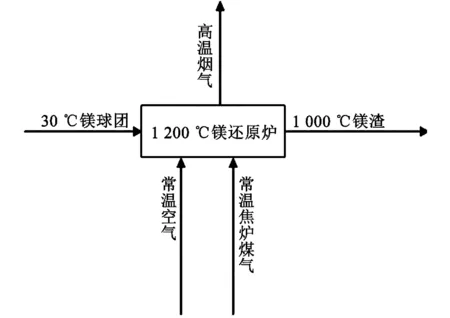

原工艺常温的镁球团间歇式进入镁还原炉,常温空气和气体燃料鼓入镁还原炉燃烧,为镁还原反应提供所需热量,镁球团经过物料预热、低真空加热和高真空加热三个阶段,时间约10~12 h。还原制得的镁蒸汽在外部水箱冷却的作用下,冷凝在250 ℃钢套上,同时1 200 ℃的镁渣从还原炉中排出,如图1所示。

图1 旧工艺流程

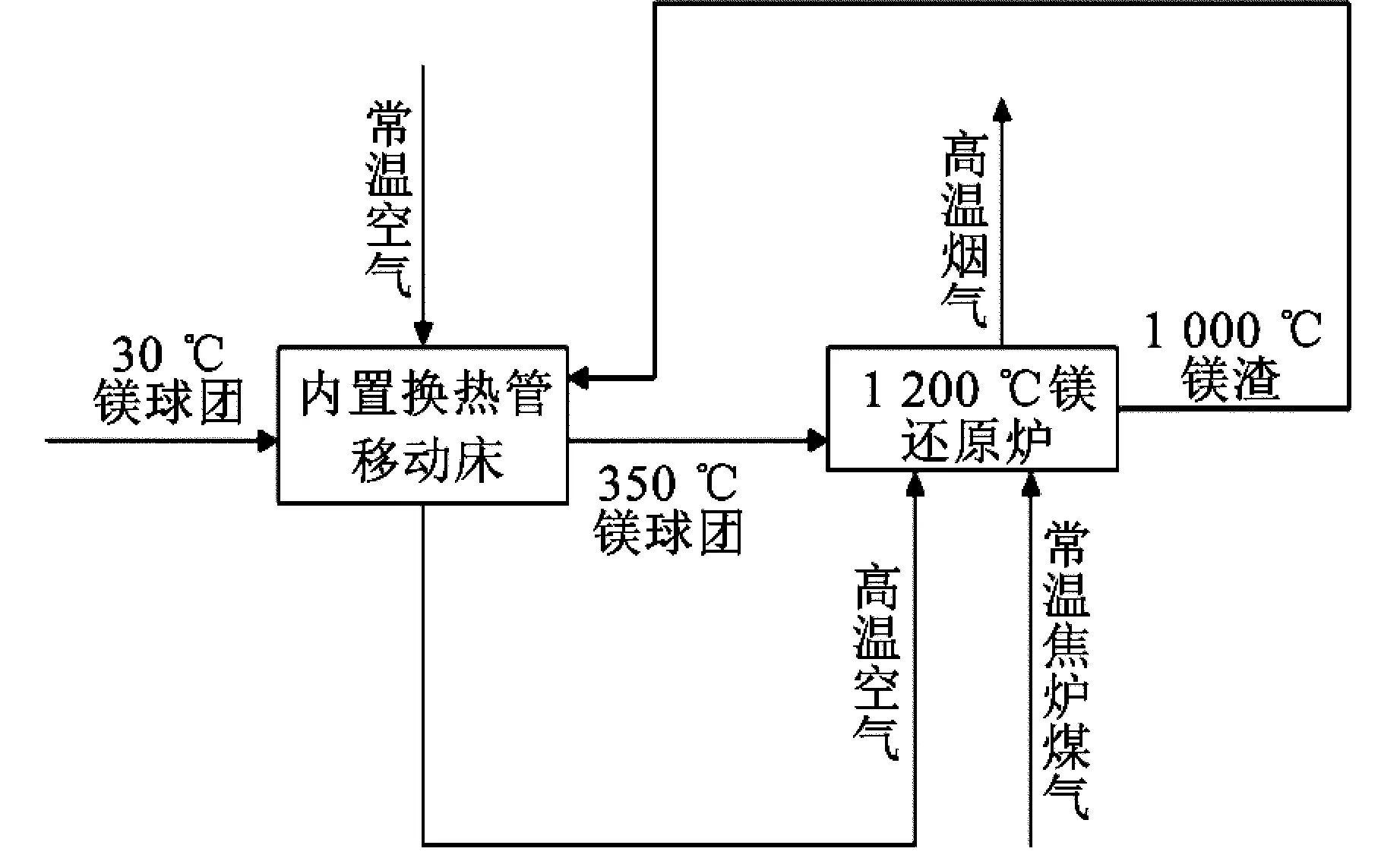

新型换热管移动床回收镁渣余热工艺见图2。常温镁球团放入换热管内部,将1 200 ℃的镁渣周期性加入换热管外部,并且鼓入适量的冷风。常温的镁球团在镁渣—镁球团换热和镁渣—预热气体—镁球团双重换热作用下,加热至350 ℃左右,从移动床中排出,进入镁还原炉;镁渣冷却到200 ℃后,从移动床中排出;冷却空气预热到500 ℃,鼓入镁还原炉,作为气体燃料的助燃空气使用。

图2 新工艺流程

该技术对现有镁还原工艺改动很小,极易与现有工艺设备配合。

新型换热管移动床回收镁渣余热工艺,一方面以助燃空气的形式,直接回收高温热态镁渣余热,另一方面,将镁球团预热至350 ℃以上,大大缩短传统的镁还原周期,间接回收高温热态镁渣余热,初步估算合计每年回收13万tce。

2.2 竖式换热余热发电技术

竖式换热技术由于固气逆流高效换热、处理能力大、热工参数易调节等优点,广泛应用于冶金、化工等行业。该技术模拟干熄焦原理,对高温镁渣进行余热回收。其工艺过程为:1 200 ℃镁渣由内衬耐火材料并且加盖的吊斗倒入竖式罐体中,常温的空气从罐体底部的风帽均匀鼓入,与高温镁渣逆流强化换热,镁渣冷却至150 ℃以下排出。预热空气温度可以在350~800 ℃范围内,根据鼓入的空气量进行调整。

以热能转化为电能的方式讨论如下:每生产1 t镁,平均副产1 200 ℃的镁渣6.5 t,排渣温度150 ℃,按照热回收效率80%计算,可以产生10 000 m3的350 ℃的空气,经过余热锅炉,可以产生1.1 t的过热蒸汽,发电260 kWh。全国每年镁渣余热可以发电23 000万kWh。

3 镁渣资源化

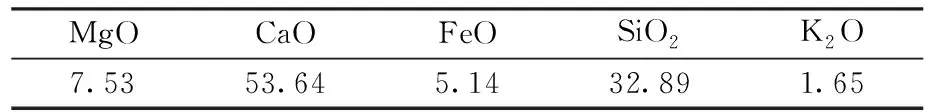

目前,皮江法冶炼镁产生的镁渣是固体废物,其主要成分见表3。刚出炉的高温镁渣呈球状,在空气中自然冷却过程中,极易粉化,形成粉尘污染,人体吸入会导致呼吸道疾病;镁渣有吸潮能力,堆放镁渣的土地板结,无法用于农业耕种。根据减量化、无害化和资源化的固废处理原则,合理科学处理和利用镁渣是亟需解决的问题。

表3 典型镁渣主要成分 %

由表3可知,镁渣为钙硅类碱性混合物,所以目前国内外金属镁渣资源化主要集中在脱硫和建筑材料两个方面。

3.1 脱硫吸收材料

据统计,大气中约90%的SO2由煤炭燃烧产生。SO2是酸性气体,目前主要采用钙基、镁基、氨基、钠碱基等碱性吸收材料吸收烟气中 SO2,以实现脱硫目的。镁渣风化后为结构疏松多孔、富含 CaO、MgO 等碱性氧化物(CaO和MgO质量分数之和在60%以上),理论上可以有效去除烟气中SO2。

李经宽[1]等在不同氧气含量、不同粒径、不同反应温度条件下,对镁渣脱硫性能进行了研究,并利用SEM观察了镁渣脱硫反应前后的微观结构,研究结果表明,金属镁冶炼还原渣可以用于工业锅炉脱硫。

王兴等[2]利用自制的小型热态流化床,研究了镁渣粒径、反应温度、反应气体浓度对脱硫性能的影响。实验结果为金属镁渣应用于流化床炉内脱硫提供了理论依据。虽然镁渣可以作为脱硫剂,但脱硫效率不高,需要添加其他物质协同脱硫,或者对镁渣改性处理提高脱硫性能。

樊保国[3]等人添加粉煤灰和镁渣进行水合反应,提高了脱硫性能,制备了适用于循环流化床锅炉的以镁渣为基质脱硫剂。

韩飞[4]不仅研究了三种改性方式(即激冷水合、添加剂激冷水合和激冷蒸汽活化)对镁渣的钙转化率的影响,而且得到了随着镁渣激冷温度升高,促进了具有发达孔隙结构的C-S-H生成,提高镁渣脱硫活性。

3.2 建材方面研究

镁渣的主要化学成分与水泥接近,众多学者[5-8]对镁渣在水泥方面的资源化做了大量工作,从可行性分析、添加后水泥性能变化和应用实践等多个方面进行了实验和分析。结果表明,生料中镁渣添加量10%左右时,不仅熟料各龄期的抗压强度和抗折强度均有所提高,而且降低了熟料烧成所需的综合电耗,增加水泥产量,大大降低了水泥的生产成本。

镁渣主要矿物组成为γ-C2S、β-C2S、MgO等。镁渣中以CaO、SiO2、MgO等为主要成分,MgO和CaO 与水反应可生成膨胀性的产物Mg(OH)和Ca(OH),使得镁渣具有一定的膨胀效果。

崔素萍[9]、陈恩清[10]等以镁渣、粉煤灰等为原料,开展了制备混凝土膨胀剂的实验研究,在蒸压和激发的条件下生产的加气混凝土砌块,性能符合国标要求;镁渣的掺量约60%为最佳比例;实现了以废治废。

杜强等[11]首先利用正交实验研究了粉胶比、镁渣细度和镁渣取代率对改制沥青的影响,再单因素分析了三因素对沥青粘结性的影响规律,实验结果表明改制沥青影响程度大小依次为粉胶比、镁渣取代率和镁渣细度,同时镁渣取代率在60%以内是可行的。

4 结语

文章首先对皮江法的主要耗能设备——还原炉进行了热工测试,了解了热量的利用情况;结合测试结果,按照余热利用形式,分别提出了两种高效回收高温镁渣余热资源的技术,最后结合镁渣成分,论述了镁渣在脱硫和建材方面的资源化利用。