反应安全风险评估在艾普拉唑合成工艺设计中的应用

2023-08-15申西俊汪华何家明

申西俊,汪华,何家明

(珠海保税区丽珠合成制药有限公司,广东 珠海 519030)

0 引言

硝化工艺反应速度快、放热量多,同时反应物料有燃烧和爆炸的危险,并且硝化剂自身有腐蚀性,氧化性和爆炸的可能性,同时,硝化产物及其副产物也具有爆炸的可能性,所以企业安全事故很多都是硝化反应引起的[1-2]。其中,硝化反应引起的安全事故多是爆炸事故,危害性极高。一是与硝化剂和原料容易爆炸有关,二是跟硝化反应过程中放出巨大热量有关。下面是比较常见应对硝化反应的安全措施:(1)制备硝酸混酸时,严格计算温度、酸的比例,防止温度不受控制引起热量聚集而发生爆炸事故;(2)不得和油类、酸酐、酒精等杂质混合,同时,要检测体系的含水量,否则容易因为水的含量过高而引起爆炸事故;(3)硝化反应过程要控制物料的滴加速度,所以硝化反应器要配置性能好的搅拌和冷却装置,还要有温度调控装置和报警装置,在温度高时或搅拌发生异常时可以自动报警,停止供给,达到安全保护目的。本文通过对硝化反应量热研究与分析,可以预测该硝化反应的安全操作温度、防止因超过规定温度而发生爆炸事故。在实际应用过程中,在工艺研究阶段还可以根据研究数据,对反应物料配比、反应控制温度进行重新设计,降低反应工艺危险等级。艾普拉唑属于质子泵抑制剂,其机制是在胃酸分泌的最后过程中抑制该酶的H+/K+转运,所以具有抑酸的效果。这类药物主要治疗与酸分泌相关的疾病,如消化性溃疡、反流性食管炎和卓艾综合征等[3-4]。目前质子泵抑制剂是治疗胃相关疾病效果最好一类药物[5-6],其合成工艺中有硝化反应,所以研究该硝化反应的安全风险是对企业安全生产有重大的意义。

1 安全风险评估方法

1.1 反应安全风险评估标准

反应安全风险评价可以从物料的热稳定性、反应风险可能导致的严重程度、风险发生的可能性、严重程度与可能性的叠加结果,以及反应工艺危险度五个方面进评估。本文主要采用反应工艺的危险度来进行评价和分析,反应工艺危险度反应工艺自身的危险水平,危险度越大的反应,反应失控后造成事故的危害性就越大。反应工艺危险度评价的基准是温度,考虑四个重要温度参数,分别为工艺操作温度Tp、技术最高温度MTT(反应体系的沸点)、失控体系最大反应速率到达时间TMRad为24 h对应的温度TD24、失控体系可能达到的最高温度MTSR。通过比较工艺过程中这四个重要的温度参数,可以确定反应工艺危险等级,具体情况见表1[7]。

表1 反应工艺危险度等级评估

1.2 工艺路线

艾普拉唑工艺合成中原硝化反应路线如图1所示。

图1 硝化反应路线

取 120 g 艾普拉唑中间体溶解在 240 mL二氯甲烷溶液中,降温至0~5 ℃;缓慢将 180 mL发烟硝酸滴加至二氯甲烷溶解液中,保持反应釜内温度 0~5 ℃;滴加结束后,维持0~5 ℃继续反应至反应终点。缓慢加入冰水淬灭、浓缩得艾普拉唑硝化物。

1.3 反应安全风险测试采用设备

差示扫描量热仪(DSC):对提供的原料、产品及最终反应混合液等进行初步的热稳定性筛选,包括物料起始放热分解温度、分解过程放热量等。称取一定质量的样品放入镀金高压坩埚,密闭后将坩埚和空白对比坩埚同时放入DSC 中,以设定的升温速率进行测试,升温至设定温度,采集升温过程中的热数据。

检测依据:GB/T 22232—2008 《化学物质的热稳定性测定差示扫描量热法》。

绝热加速量热仪(ARC):研究产物制备结束时反应混合液的二次分解特性,包括起始分解温度、分解放热量、绝热下最大反应速率到达时间等信息,明确反应过程潜在的二次分解反应风险。称取一定质量的样品装入样品球,启动设备,试样在绝热状态下升温到设定的起始温度,经历多次 H-W-S 的阶梯式探索,直至到达设定温度。

检测依据:SN/T 3078.1—2012 《化学品热稳定性的评价指南 第 1 部分-加速量热仪法》。

全自动反应量热仪(RC1):研究工艺过程中反应过程的放热特性,获得反应前后混合液的比热容、反应过程放热量、放热速率、绝热温升等信息。试方法:反应原料根据给定的工艺条件,依次加入到反应釜中,采用恒温热流模式进行量热测试,直至反应结束。

检测依据:TRAS-410 Recognition and control of exothermic chemical reactions;Q31/0107000164F003—2020 《化工工艺反应安全参数测定方法》。

1.4 反应安全风险测试数据

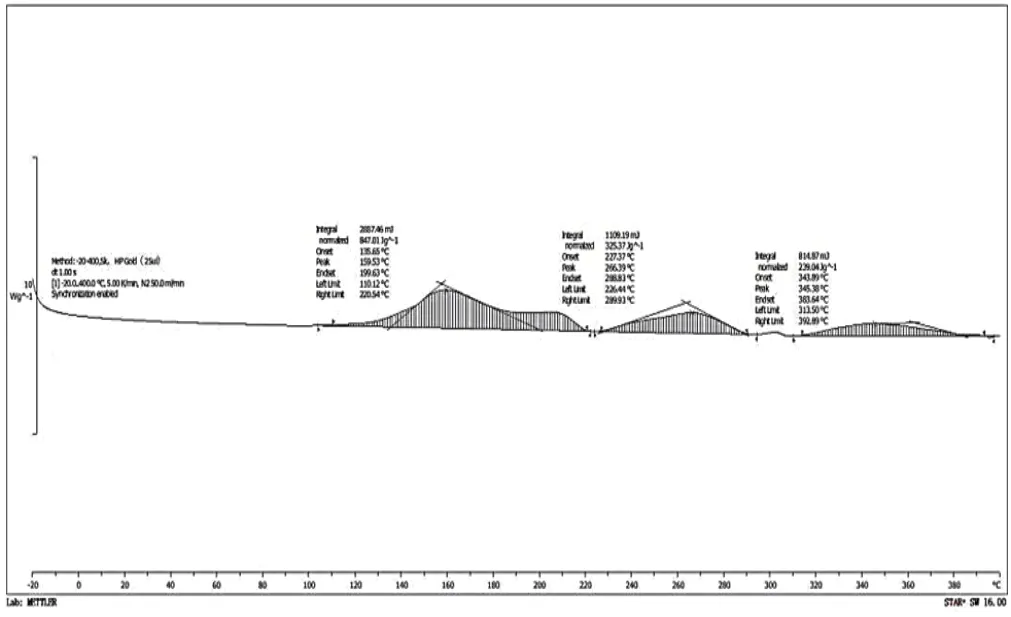

艾普拉唑硝化反应的DSC测试结果如表2及图2所示。

图2 反应后混合液的密闭 DSC 测试图

表2 反应混合液的DSC测试结果

艾普拉唑硝化反应的RC1测试曲线图,结果如表3及图3所示。

由屈曲分析结果可知,第1模态临界荷载系数为20.1,发生失稳处为进口烟道底部与塔壁连接处,第2模态到第6模态临界荷载系数范围为22.1~25.5,发生失稳处均为烟道开孔部位附近。

图3 硝化反应量热测试曲线

图4 测试过程温升速率和温度变化曲线

表3 量热测试数据

由图3可知硝化反应的放热速率曲线积分得到总表观放热量QA=40.90 kJ,反应后体系的总物料Mr=709.8 g,反应的比热容为Cpr=1.61 J/(g·℃),反应绝热温升根据公式(1)可得:

结果在加入发烟硝酸及保温过程中出现热失控,反应工艺温度Tp=0 ℃,该过程为滴加加料,一旦发生热失控,立即停止进料。反应最大热累积度在化学计量点处达到最大,最大热累积Xac=89.5%,根据公式(2):

1.5 ARC测试结果

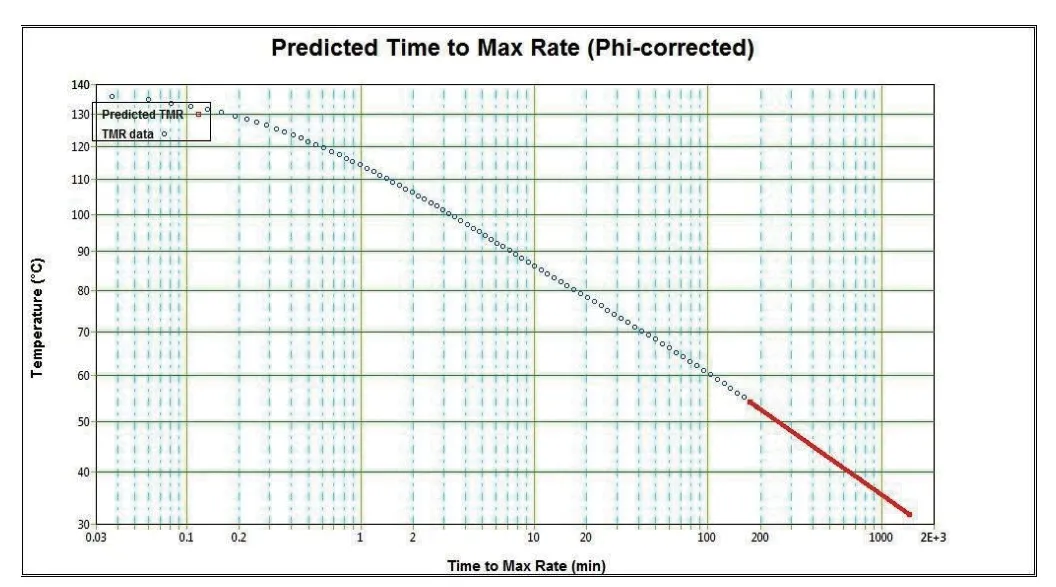

由图可知,从初始至自加热升温至 50 ℃,体系升温速率为 0.02 ℃/min,升温速率平稳,主要可能是副反应多硝化反应放热;在升温至50 ℃以后,温升速率不断增加,伴随压力迅速增长,主要是自放热引发分解。对该部分数据拟合TMRad曲线推算TD24,对修正后T-TMRad数据进行线性拟合,当t=1440 min时,得出T=31.7 ℃,即到达最大温升速率为24 h时对应的起始分解温度为31.7 ℃,即TD24=31.7 ℃。放热相关数据如图5所示。

图5 TMRad 推算曲线

1.6 艾普拉唑硝化反应工艺危险度评估

依据工艺危险度评估结果(表4),硝化反应的反应危险度等级为“5级”,爆炸风险较高。失控体系可能达到的最高温度MTSR大于TD24,失控体系很容易引发二次分解反应,二次分解反应不断放热,体系温度很可能超过技术最高温度MTT,导致反应体系处于更加危险的状态。这种情况下,单纯依靠蒸发冷却和降低反应系统压力等措施已经不能满足体系安全保障的需要。因此,五级危险度是一种非常危险的情形,普通的技术措施不能解决五级危险度的情形,应通过工艺优化、区域隔离等更为有效地应急措施,从而降低爆炸风险。

表4 危险工艺危险度评估数据汇总

1.7 艾普拉唑硝化工艺设计优化方案

根据前文介绍的反应工艺安全风险评价标准,反应工艺设计上降低MTSR温度,有助于降低反应工艺安全风险等级。

通过分析MTSR温度的计算公式可以发现,与MTSR温度相关的两个参数分别是物质总量、TP温度。增加物质总量但不增加总放热量可以降低MTSR温度,即增加溶剂倍数不增加反应物量可以降低MTSR温度;降低TP温度,可以降低反应工艺MTSR温度,故艾普拉唑硝化工艺优化方向为增加溶剂配比、降低工艺操作温度TP。

通过小试研究优化后的方案为:

取120 g艾普拉唑中间体溶解在480 mL二氯甲烷溶液中,降温至-20~-15 ℃;缓慢将180 mL发烟硝酸滴加至二氯甲烷溶解液中,保持反应釜内温度-20~-15 ℃;滴加结束后,维持-20~-15 ℃继续反应反应终点。淬灭、浓缩得艾普拉唑硝化物。

1.8 新工艺的安全风险评估

对新工艺重新进行RC1、ARC测试,结果见表5和图6。

图6 硝化反应量热测试曲线

表5 量热测试数据

由图6可知硝化反应的放热速率曲线积分得到总表观放热量QA=9.43 kJ,反应后体系的总物料Mr=212.6 g,反应后的比热容为Cpr=1.53 J/g·℃,根据公式(3)可得:

如果在加入发烟硝酸及后续升温保温过程中出现热失控,反应工艺温度由TP1=-15 ℃升温至TP2=0 ℃,该过程为滴加加料,反应最大热累积出现在化学计量点,反应最大热累积度Xac=92.71%,对应反应温度TP=-15 ℃。根据公式(4)可得:

对相关数据进行热动力学分析(图7),采用外推法求得样品的TD24为37.9 ℃。反应安全风险评估取得反应过程温度参数汇总如表6所示。

图7 反应混合液二次分解的TD24推算曲线(经校正后)

表6 反应工艺危险度评估数据汇总

2 结语

通过对艾普拉唑反应工艺进行安全风险评估,将原设计反应工艺的安全危险等级由5级(存在爆炸风险)降低到2级(潜在分解风险),大大提高了反应工艺的安全性,为工艺放大提供安全支持。同时在工业化生产中对危险工艺、危险化学品的安全管理也要更加严格,才能实现安全工业化生产。