废弃混凝土再生微粉活化研究

2023-08-14常智玮詹炳根杨永敢熊科兴余其俊

常智玮, 詹炳根, 王 存, 杨永敢, 熊科兴, 余其俊

(1.合肥工业大学 土木与水利工程学院,安徽 合肥 230009; 2.水泥基材料低碳技术与装备教育部工程研究中心,安徽 合肥 230009)

随着我国城市化进程不断加快,建筑固体废弃物的产生量也越来越多,在建筑固体废弃物中,废弃混凝土占比较大。据统计,2019年我国建筑固体废弃物产生量[1]约为35×108t,其中32%~69%为废弃混凝土,因此,我国积极推进废弃混凝土的再生资源化利用并取得一定成效,但已有相关研究主要集中于废弃混凝土骨料的回收利用。回收利用过程中产生的副产品——再生微粉多作为填充材料用于路基回填等,并未得到有效利用,实属一种资源浪费。

近年来,对于废弃混凝土再生微粉的研究成果已有一些。文献[2-3]研究再生微粉掺加质量分数(简称“掺量”)对混凝土强度的影响,发现掺入超过10%的再生微粉会明显降低水泥胶砂的抗压强度;文献[4]研究再生微粉掺量对水泥浆体早期性能和流变性能的影响,发现再生微粉掺量越大,浆体抗压强度越低、流动度越低、塑性黏度越低。在国内外相关研究中,普遍发现再生微粉活性较低的问题[5]:再生微粉以30%的掺量取代水泥,制备胶砂试件,会降低试件30%~40%的28 d抗压强度。再生微粉的活性大小是废弃混凝土能否得到有效利用的关键,因此,有必要对再生微粉进行活化研究;目前,再生微粉主要的活化方式有物理活化、化学活化和高温活化等。

本文以废弃混凝土再生微粉为原料,研究物理研磨和化学激发2种活化方式对再生微粉活性的影响效果,并进一步探究2种活化方式的机理,以期为后续再生微粉的高效利用提供参考。

1 原材料与实验方法

1.1 原材料

1) 再生微粉。该材料来自北京地区的废弃混凝土,采用辊磨机(合肥水泥研究设计院有限公司)处理后得到,废弃混凝土原生强度等级为C30。

2) 水泥。P.O 42.5R级水泥(海螺集团),28 d抗压强度不低于42.5 MPa。

3) 水与砂。水取用实验室自来水,砂为ISO标准砂(厦门艾思欧标准砂有限公司)。

4) 化学激发剂。采用碳酸钙(纯度大于等于99.0%)、无水硫酸钠(纯度大于等于99.0%)、氢氧化钠(纯度大于等于96.0%)、氢氧化钙(纯度大于等于95.0%)。

水泥与再生微粉的化学成分及其质量分数见表1所列。

表1 水泥与再生微粉的化学成分及其质量分数 %

1.2 实验方法

1.2.1 再生微粉活性指数测定

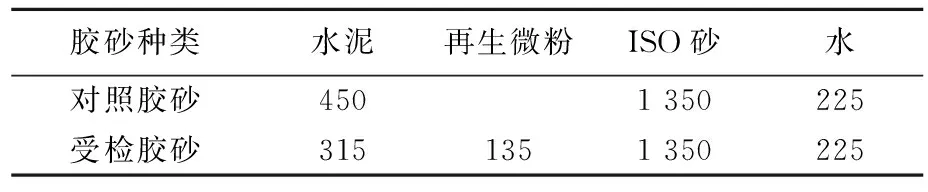

再生微粉的活性一般通过活性指数来表征,根据文献[6]对再生微粉活性指数的规定,通过试件28 d的抗压强度比计算得出,其中受检胶砂和对照胶砂的配合比见表2所列。

表2 2种胶砂的配合比 单位:g

再生微粉活性指数A计算公式为:

A=(Rt/R0)×100%

(1)

其中,Rt、R0分别为受检胶砂和对照胶砂的28 d抗压强度。

水泥胶砂强度按照文献[7]中方法测定;再生微粉以30%的掺量取代水泥,制备再生微粉胶砂试件,养护至相应龄期测定抗压强度。对照胶砂和受检胶砂28 d抗压强度分别为43.6、26.8 MPa,计算得到再生微粉的活性指数为61.5%。再生微粉的活性偏低,需要对其进行活化处理。

1.2.2 物理活化实验方案

物理活化的方式为采用球磨机对再生微粉进行研磨处理。使用卧式球磨机(长沙天创粉末技术有限公司,型号为WZM-20-2),实验变量为球磨转速、球磨时间和助磨剂的添加与否。助磨剂采用水泥熟料研磨工艺中常用的三乙醇胺,掺量参考文献[8],选为0.05%。采用研磨后的再生微粉,同样以30%掺量制备再生微粉胶砂试件。物理活化实验设计见表3所列,胶砂配合比与表2中受检胶砂一致。

表3 物理活化实验设计参数取值

1.2.3 化学活化实验方案

化学活化的方式为在再生微粉中加入化学激发剂。根据文献[9]的研究,硫酸盐和碱的活化效果较好,故使用CaSO4、Na2SO4、Ca(OH)2和NaOH作为化学激发剂,激发剂掺量设为2%(2.7 g)、4%(5.4 g)、6%(8.1 g)3种,再生微粉掺量同样设为30%,制备再生微粉胶砂试件,胶砂配合比与表2中受检胶砂一致。

2 实验结果与讨论

2.1 再生微粉物理活化

2.1.1 物理活化实验结果

5种物理活化方式下,再生微粉胶砂试件的活性指数分别为:a1,61.5%;a2,65.1%;a3,66.0%;a4,66.5%;a5,72.4%。经过物理研磨处理后,a2~a5组的活性指数相较于未处理组(a1组)得到明显提升,分别提高3.6%、4.5%、5.0%、10.9%。将a2~a4组进行对比后发现,球磨转速超过48 r/min、球磨时间超过90 min后,再生微粉活性指数提高量有限,对于再生微粉的活化提高效率逐渐降低。

2.1.2 物理活化对再生微粉粒度的影响

通过激光粒度分析仪测定物理活化前后5组再生微粉及水泥的粒度分布,得到再生微粉及水泥的比表面积和中值粒径(D50),见表4所列,粒度分计曲线如图1所示。

表4 水泥和5组再生微粉的比表面积和中值粒径

由表4可知,随着球磨转速和球磨时间增加,再生微粉比表面积增大、中值粒径不断接近甚至小于水泥颗粒,但两者对粒径的细化效率降低,在研磨时间超过90 min后细化作用几乎没有增强。物理研磨对再生微粉活化的原理为:① 通过降低再生微粉的粒径改善其颗粒级配,减少内部孔隙,提高胶砂密实度,从而提高活性指数[10];② 在研磨过程中机械力会使再生微粉中α-SiO2的正四面体结构发生畸变,转变为无定形态的活性SiO2,从而促进水泥的水化,最终提高再生微粉的活性[11]。

此外,由2.1.1节中a4、a5组结果对比可知,0.05%的三乙醇胺对再生微粉活性指数有明显的提升效果,结合图1可知:一方面,三乙醇胺对再生微粉有一定的助磨效果,可优化再生微粉的粒径分布,提高再生微粉的比表面积,减少团聚现象发生,增加较细粒段的再生微粉质量分数;另一方面,三乙醇胺能够促进再生微粉中未水化水泥颗粒水化,提高胶砂试件早期强度[12]。因此,在物理活化中加入0.05%三乙醇胺可以更好地提高再生微粉活性。

图1 5组再生微粉及水泥粒度分计曲线

2.2 再生微粉化学活化

2.2.1 化学活化实验结果

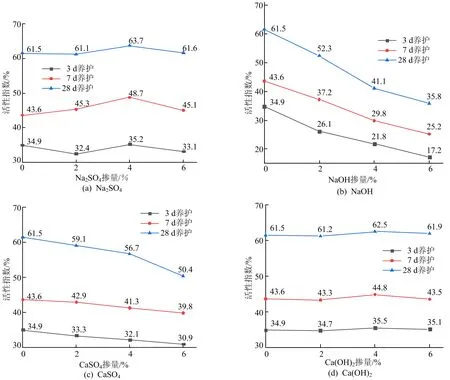

为了做对比研究,本文测定再生微粉胶砂试件3、7、28 d 3种龄期抗压强度,并计算相应活性指数,对照胶砂试件取28 d抗压强度。再生微粉的化学活化实验结果如图2所示。

由图2a可知,Na2SO4可以提高再生胶砂抗压强度,但提升效果有限,7、28 d养护下加入4%Na2SO4时,活性指数分别仅提高5.1%、2.2%。Na2SO4的活化原理为:Na2SO4中的硫酸根离子可以促进钙矾石(AFt)的生成,一方面Na2SO4水解可以发挥其碱激发作用[13],另一方面Na2SO4和水泥基中Ca(OH)2反应生成CaSO4,加速C3S的水化,生成更多的水化硅酸钙(C-S-H)凝胶,从而提高试件抗压强度[14]。

由图2b、图2c可知,NaOH、CaSO4无法提高再生胶砂抗压强度,掺入NaOH、CaSO4后,各个龄期下再生微粉活性指数均呈下降趋势,且掺量越大,活性指数下降越多。CaSO4激发效果不如Na2SO4,其原因可能是Na2SO4可以在体系内生成CaSO4,这种内部生成的CaSO4要优于外掺加入的CaSO4。

由图2d可知,Ca(OH)2的加入对活性指数几乎没有影响。

根据实验结果可知,这4种激发剂总体的激发效果较差。文献[15]研究发现,在再生微粉胶砂中加入Ca(OH)2和NaOH均能够有效提高试件抗压强度,这与本文研究结论相差较大。原因可能为,本文采用的再生微粉含有较多的惰性成分,活性成分较少,导致化学激发缺少足够的作用对象。基于此猜想,对再生微粉组分,尤其是惰性组分进行初步测定。

图2 4种化学激发剂不同掺量对活性指数的影响

2.2.2 再生微粉惰性组分质量分数的测定

水杨酸-甲醇溶液可以溶解水泥砂浆中的氧化钙、氢氧化钙、硅酸二钙、硅酸三钙、水化硅酸钙和钙矾石(三硫型水化硫铝酸钙)等,无法溶解石英、石灰石、白云石、铝酸三钙、铁铝酸四钙和单硫型水化硫铝酸钙等,不能溶解的多为惰性物质。基于上述原理,采用水杨酸-甲醇溶液溶解再生微粉,初步测定再生微粉中惰性组分的质量分数。

设置实验如下:在20 ℃室温下将20 g的水杨酸溶液溶解在100 mL的甲醇溶液中,保证混合溶液过量,称取1.00 g再生微粉,将其加入混合溶液中,静置一定时间后,将溶液过滤,将不溶物烘干至恒质量,得到不溶物的质量。不同静置时间下再生微粉不溶渣质量分数如图3所示。

由图3可知,静置时间达480 min时,不溶渣质量分数基本不变,为88.5%,反应基本结束。实验发现再生微粉的溶解率较低,仅为11.5%,其组分中可能含有大量的惰性物质。为了进一步验证该结果,对再生微粉进行X射线衍射(X-ray diffraction,XRD)和热重(thermogravimetric,TG)分析测定,结果分别如图4、图5所示。

图3 不同静置时间下再生微粉不溶渣质量分数

图4 再生微粉XRD谱图

图5 再生微粉TG曲线与DTG曲线

由图4可知,再生微粉的物相中含有大量的石英、石灰石和白云石晶相。

图4中未发现硅酸三钙、硅酸二钙及铝酸三钙等晶相的衍射峰,其原因可能是,再生微粉中的水泥颗粒水化反应已完全,这些晶相以其他形式存在[10]。石英在水泥胶砂和混凝土中多起到填充作用,而石灰石和白云石在正常温度(低于600 ℃)下难以发生反应,且对水泥水化的促进作用不明显,故这些物质均属于惰性物质[16],不具有活性。

通过图5的TG分析可以将再生微粉的部分物相量化,其原理为不同化学物质的质量损失反应温度存在如下差别:当温度从室温升至100 ℃时,再生微粉内部的水分被蒸发;当温度从320 ℃升至475 ℃时,发生Ca(OH)2的分解反应,即

(2)

当温度从640 ℃升至800 ℃时,发生白云石的分解反应[17],即

(3)

当温度超过900 ℃时,石灰石也可能发生分解反应,但从图5b可以看出,再生微粉质量几乎没有损失,故不考虑石灰石的分解反应。

通过不同温度过程下再生微粉质量损失量(即反应式中气体逸出质量),可以大致反算氢氧化钙和白云石的大致质量分数。通过计算得知,再生微粉含有约34.2%的CaMg(CO3)2,仅含有约4.4%的Ca(OH)2,剩下的多为石英及石灰石等物质。因此,再生微粉中惰性成分的质量分数较大、活性成分的质量分数较小,这是再生微粉化学活化效果不明显的原因。

3 结 论

1) 物理研磨可以有效提高再生微粉的活性,活性指数最大可以提高10.9%;但是随着球磨时间和球磨转速的提升,活化效率逐渐降低,在时间超过90 min、转速超过72 r/min后,活性指数提高量有限;掺入助磨剂可以改善此现象,进一步提高再生微粉的活性。通过粒度分析发现,物理研磨可以优化再生微粉的粒径分布、提高其比表面积,从而增加其活性。

2) 化学激发对再生微粉的活化效果较为有限,掺加Na2SO4, 7 d养护下活性指数最大可以提高5.1%,28 d养护下活性指数最大可以提高2.2%;掺加NaOH、CaSO4会降低活性指数;掺加Ca(OH)2对活性指数没有影响。

3) 通过水杨酸-甲醇溶解法、XRD和TG分析发现,再生微粉中含有大量的惰性物质,化学激发缺少足够有效的活化作用对象,这是化学激发效果有限的原因。化学激发起到良好效果的前提是要确保再生微粉成分中含有足够多的活性成分。