工业污染区输电铁塔构件的大气腐蚀与防护

2023-08-14刘昌帅董泽才王若民李乐民汤文明

刘昌帅, 董泽才, 王若民, 张 健, 李乐民, 汤文明

(1.国网安徽省电力有限公司 铜陵供电公司,安徽 铜陵 244000; 2.安徽新力电业科技咨询有限责任公司,安徽 合肥 230601; 3.合肥工业大学 材料科学与工程学院,安徽 合肥 230009)

输电铁塔为高耸构筑物,是架空输变电线路的主要支撑结构,一般分为钢管塔和桁架塔,后者主要由角钢、连接钢板通过螺栓连接而成,也有一些是焊接部件[1]。我国输电铁塔常用钢材为Q235、Q345,以材料的屈服强度为设计标准,结构应力须小于设计强度。但锈蚀导致应力达到材料屈服强度时,构件可能发生屈服变形,致使铁塔处于不安全状态[2]。为了防止钢构件的腐蚀,一般均采用热镀锌处理,同时,为加强对热镀锌钢构件的保护,服役一段时间需对镀锌钢表面涂覆防腐涂料进行涂装,以减缓铁塔构件的腐蚀,延长其使用寿命。由于操作不规范等原因,防护效果不佳,铁塔构件腐蚀依然严重,对电网安全运行造成不利影响,需引起足够重视。

国网铜陵供电公司所辖某220 kV高压输电线路角钢塔于2000年11月投运,服役期间经过2次涂铝防腐涂料处理。该角钢塔周围建有钢铁厂等污染企业,烟气、粉尘、SO2、NO2为主要负荷,处于工业污染区环境[3],且该地区地理位置紧临长江,多山陵地形,植被茂盛,气候湿润,构成有利于大气腐蚀的外部条件。2020年12月检修时,发现不论是该铁塔主材还是横担辅材的腐蚀都较严重,局部钢基体表面防护层脱落,钢基体锈蚀,覆盖着红褐色的铁锈,如图1所示,对铁塔服役安全造成很大的隐患。

图1 某服役20 a输电线路铁塔构件外观形貌

本文在该铁塔构件腐蚀程度不同的部位取样,开展显微组织结构、微区成分及腐蚀产物物相组成等研究,探明造成铁塔构件严重腐蚀的原因,为工业污染区输电铁塔构件日常维护的技术改进与规范化操作提供参考依据。

1 实 验

在该服役20 a输电线路铁塔一根腐蚀较为严重的横担上选取如下3种不同腐蚀程度部位:① 严重腐蚀区域,表面防护层消失,露出生锈的钢基体部位;② 结瘤区域,表面防护层仍存在,但表面粗糙、结瘤;③ 平整区域,表面防护层存在且平整。采用线切割取样,环氧树脂镶嵌、研磨、抛光后,再经体积分数为4%的硝酸酒精腐蚀,在MR-3000型光学显微镜(optical microscope,OM)及JSM-6490型扫描电子显微镜(scanning electron microscope,SEM)观察试样显微组织形貌,Oxford INCA型能谱仪(energy dispersive spectrometer,EDS)测试试样截面微区成分。EDS测试参数如下:电压为15 kV,计数率为3 500~4 000 cps。由于EDS测试C元素含量精度很低,因此在微区成分测量时,人为剔除C元素。在锈蚀角钢基体表面刮取腐蚀产物,研磨成粉末,在D/MAX2500V型X-射线衍射仪(X-ray diffraction,XRD)上测试腐蚀产物的物相组成。XRD测试条件为:Cu靶(Kα,波长λ=0.154 nm),管电压和管电流分别为20 kV、200 mA,扫描范围为2θ=10°~80°,扫描速度为3 (°)/min。

2 结果与讨论

2.1 物相分析

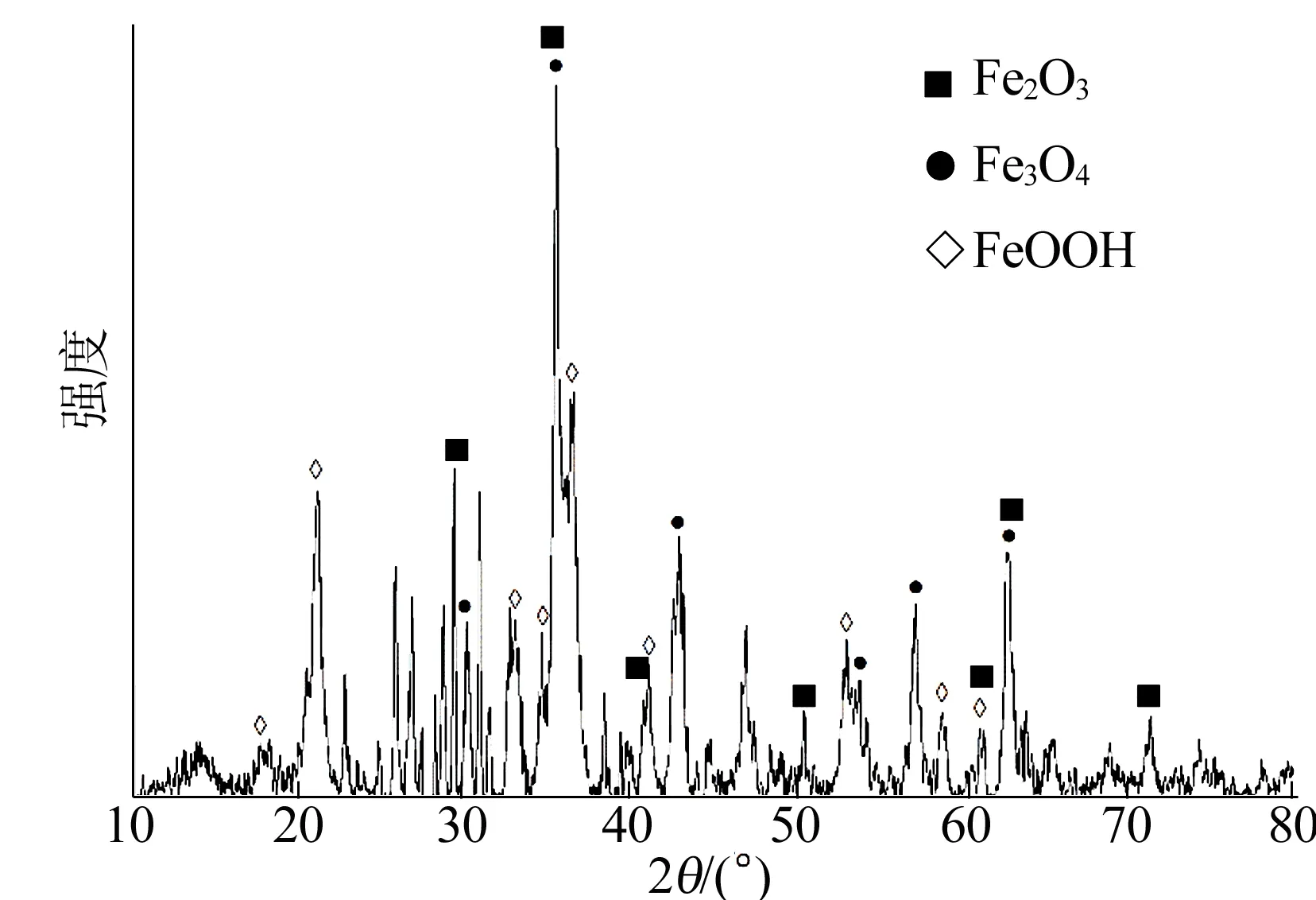

严重腐蚀区域试样表面腐蚀产物XRD图谱如图2所示。

图2 严重腐蚀区域试样表面腐蚀产物XRD图谱

由图2可知,严重腐蚀区域试样表面的腐蚀层主要由Fe3O4、Fe2O3、FeOOH组成,腐蚀产物中未测出Zn及其化合物相,说明该区域钢基体表面镀锌层及其腐蚀产物基本消失,钢基体完全暴露于露天环境中,发生电化学腐蚀,从而形成由多种Fe的氧化物或水合氧化物的腐蚀产物。

2.2 显微结构

2.2.1 严重腐蚀区域

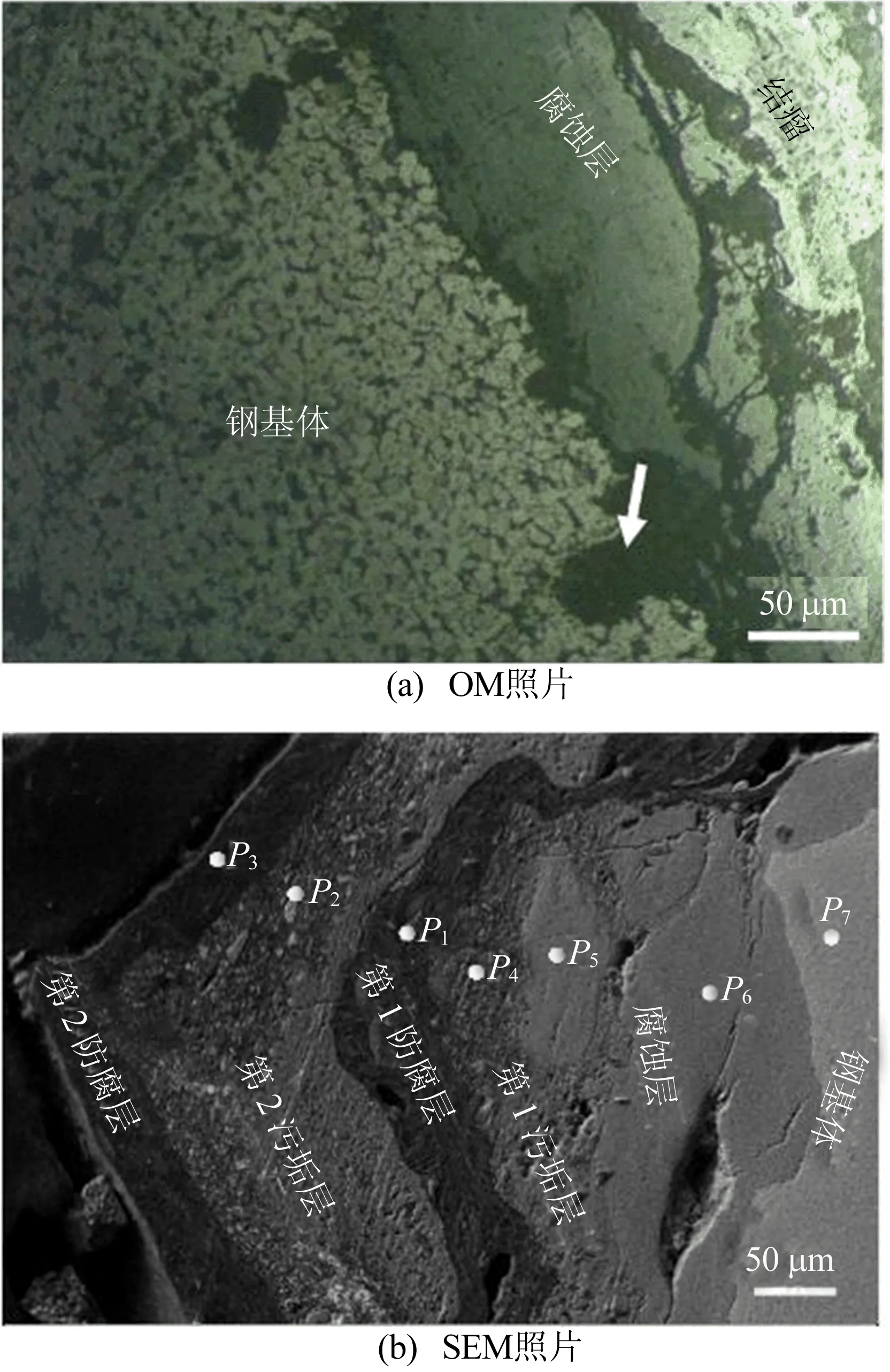

严重腐蚀区域试样截面的OM及SEM照片如图3所示。

氧化腐蚀层与钢基体结合紧密,局部突入钢基体中,如图3a中箭头所示。可见,在镀锌钢表面镀锌层被完全破坏后,钢基体的腐蚀首先发生点蚀,再扩展形成均匀腐蚀[4]。图3b上各点的成分见表1所列。钢基体表面腐蚀层主要为Fe的氧化物(表1中点P1、P2、P4、P5),与图2的XRD结果相一致。钢基体表面腐蚀层厚度大,内部分布着许多横向、纵向裂纹。这是因为腐蚀层与钢基体的物性差异悬殊,在热应力及机械应力作用下发生开裂造成的(图3a)。在腐蚀层内大的横向裂纹中,雨水携带空气中的粉尘淤积其中,形成污垢层(图3b、表1中P3)。在此情况下,钢基体表面氧化腐蚀产物,特别是FeOOH,对其保护作用大大削弱[5]。

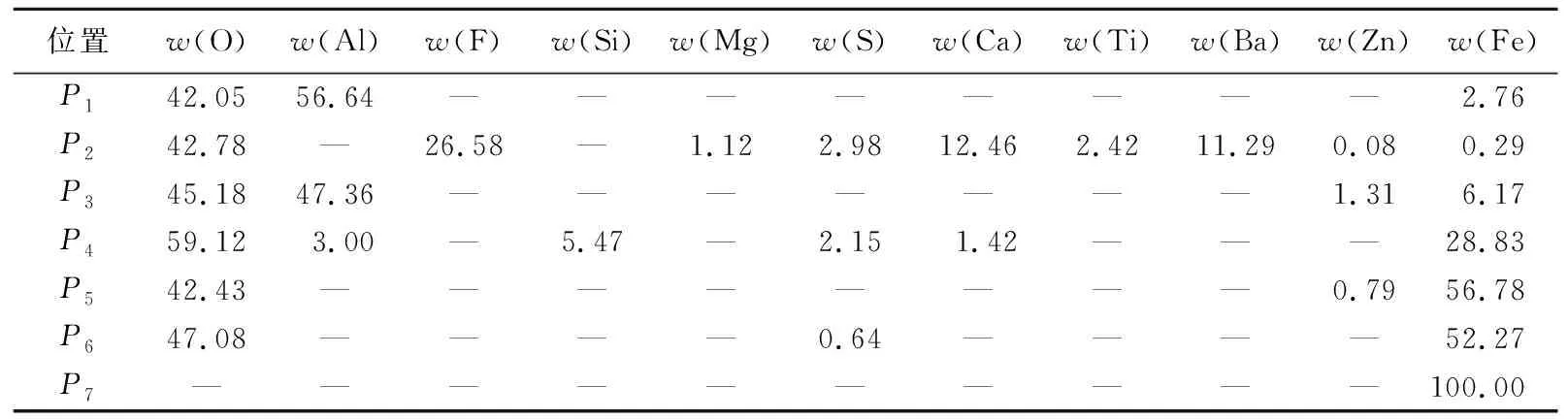

表1 图3b上各点的成分及其质量分数 %

由表1可知,角钢构件表面严重腐蚀区域的铝防腐涂料完全脱落,镀锌层完全消失,甚至在腐蚀层和钢基体界面处都未测出Zn的成分。根据文献[6]的规定,适用于二类环境功能区(居民区、商业交通居民混合区、文化区、工业区和农村地区)空气质量要求二级的污染物年平均质量浓度限值,即ρ(SO2)为60 μg/m3,ρ(NO2)为40 μg/m3,悬浮颗粒物ρ(PM2.5)为35 μg/m3。通过查询中国空气质量在线监测分析平台官网[7],铜陵市2015年平均SO2质量浓度为49 μg/m3,NO2质量浓度为35 μg/m3,PM2.5质量浓度为58 μg/m3。SO2、NO2质量浓度虽未达到空气质量要求二级的上限,但已处于很高的水平;而PM2.5的质量浓度远超空气质量要求二级的上限。可见,该地区当年的大气污染十分严重,而分布着钢铁厂等的工业污染区SO2、NO2及悬浮颗粒物PM2.5的质量浓度显然要比全市平均水平高得多。SO2、NO2易溶于水,形成酸性腐蚀介质,与镀锌层表面的ZnO反应形成水溶性的ZnSO4、Zn(NO3)2[8]。同时,在腐蚀层裂缝浮尘淤积的污垢层中还含有少量的Cl-成分,SO42-、NO3-与Cl-的协同作用加剧了角钢构件表面镀锌层的溶解、消失以及钢基体的腐蚀[9-10]。

2.2.2 结瘤区域

结瘤部位试样截面的OM及 SEM照片如图4所示,钢基体结瘤部位截面形成多层交替分布的结构,各层的大致成分见表2所列。钢基体表面腐蚀层厚,发生层裂,裂缝中淤积着大气中的粉尘污垢。在其表面涂覆第1层铝防腐涂料时,钢基体表面腐蚀层及污垢层清除不完全,第1防腐层直接覆盖在第1污垢层上。在随后的服役过程中,因为构件表面粗糙,更多的粉尘淤积在第1防腐层上,形成厚度超过100 μm的第2污垢层。同样地,在进行第2次涂覆铝防腐涂料时,仍未将表面污垢层、腐蚀层清除干净,第2防腐层直接涂覆在污垢层之上,形成结瘤区域。虽然该区域钢基体表面的铝防腐层连续,但结构疏松,内部有很多裂缝,雨水及粉尘仍可穿透该防腐层,持续造成镀锌钢的腐蚀,在腐蚀层与钢基体界面处形成腐蚀坑,如图4a中箭头所示,而无裂缝部位腐蚀层/钢基体界面平直,腐蚀程度低。

表1中,P3与表2中P2、P4的成分测试结果表明,污垢层成分复杂,多为Si、Ca、Ba、Ti、Mg、Cr等的氧化物,还有较多的氟化物,与钢铁厂排放的粉尘成分相当[11]。另外,污垢层中还含有较高的S、Cl成分,可形成SO42-及Cl-等水溶性腐蚀性介质,促进镀锌钢的腐蚀。而铝防腐层中Al的质量分数高(表2中P1、P3),除部分已经氧化,大部分仍以铝粉的形式存在;且在该结瘤部位,铝防腐层的结构仍较完整,对钢基体仍有一定的保护作用。

但也应注意到,如果铝防腐层有开裂或漏洞,那么雨水携带大气中的粉尘会进入铝防腐层与镀锌钢的间隙中,而且铝防腐层减缓间隙内水分的蒸发,使镀锌钢件表面长期处于潮湿状态,反而会加剧其腐蚀。

与严重腐蚀区域一样,镀锌钢构件结瘤区域腐蚀层中Zn的质量分数很低,接近于0(表2中P5、P6),可见该区域构件表面镀锌层也已消失殆尽,完全失去对钢基体的保护作用。

图4 结瘤部位试样截面的OM及SEM照片

表2 图4b上各点的成分及其质量分数%

2.2.3 表面平整区域

表面平整部位试样截面的OM及SEM照片如图5所示。角钢构件表面平整区域的钢基体表面镀锌层完好,外面包裹着铝防腐层,但防腐层与镀锌层的结合已经十分薄弱,很容易剥离,露出镀锌层,如图5a箭头所示。镀锌层与钢基体界面结合紧密,钢基体基本无腐蚀,但镀锌层外侧因氧化、腐蚀,形成腐蚀层,腐蚀层与镀锌层之间发生界面开裂,碎化;相反,腐蚀层与外侧防腐层的界面较好,未见明显界面开裂,更不可能有大气中粉尘淤积而形成的污垢层(图5b)。图5b上各点的成分及其质量分数见表3所列。

由表3中P1可知:① 在腐蚀层与铝防腐层界面处,未测得粉尘淤积形成污垢层而带来的复杂成分;② 腐蚀层的S成分在3种镀锌钢构件中质量分数最高(表3中的P2、P3),当镀锌层遭受酸雨腐蚀形成ZnSO4,被外层铝防腐层覆盖保护,未发生雨水溶蚀而保留下来;③ 在临近钢基体的镀锌层中Zn质量分数很高,O质量分数很低,说明钢构件表面镀锌层绝大部分仍保留,发生氧化腐蚀的程度很小。此外,在Fe-Zn二元系统中存在Γ1(Fe5Zn21)、Γ2(Fe3Zn10)、δ(FeZn10)、ζ(FeZn13)4种金属间化合物相,热镀锌钢基体表面金属间化合物层中的Γ1+Γ2层很薄,主要以δ和ζ为主[12-13]。图5b上P4、P5对应的区域为(δ+ζ)层,而P3对应的热镀锌表层不含Fe成分,应由η-Zn及其氧化腐蚀产物所构成。综上所述,镀锌钢构件表面涂覆铝防腐层可以起到很好的防护效果,但前提是在涂覆前将构件表面的污垢层清除干净,防护层与镀锌钢构件表面紧密结合。

表3 图5b上各点的成分及其质量分数%

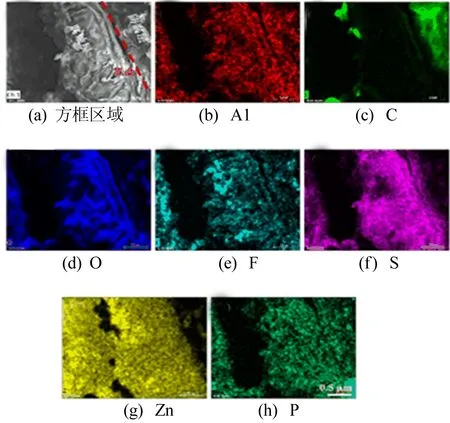

为进一步揭示镀锌层外表面腐蚀层与铝防腐层界面特征,对图5b上的方框区域放大,并进行EDS元素面扫描测试,结果如图6所示。腐蚀层与铝防腐层界面结合紧密,虽然局部有细小的裂纹,但并未贯穿整个界面(图6a)。该方框区域面元素面扫描图上的Al、C、F、P成分来自铝防腐层。Zn腐蚀层中O、S的质量分数高,且Zn元素分布并未跨过界面,并通过防腐层向外流失。再次证明了铝防腐层对该镀锌钢构件仍具有良好的保护作用。

图6 图4b上方框区域放大像及元素面扫描谱图

2.3 大气腐蚀机理

大气腐蚀实质上是发生在薄液膜下的电化学反应。铁塔角钢件表面采用热浸镀一层数微米的锌层。在大气腐蚀环境中,镀锌钢首先发生镀Zn层的腐蚀,以下是反应过程。

阳极反应:

Zn→Zn2++2e

(1)

阴极反应:

2H2O+O2+4e→4OH-

(2)

总反应:

2Zn+2H2O+O2→2Zn(OH)2

(3)

在干燥环境中,Zn(OH)2脱水形成ZnO,造成表层粉化,但总体而言,镀锌钢试样表面ZnO结构致密,对镀锌层及钢基体都具有很好的保护作用,大大提高镀锌钢的抗大气腐蚀性能。然而,工业污染区镀锌钢件表面液膜溶解SO2、NO2,镀锌钢表面腐蚀层中的Zn(OH)2、ZnO也会与其反应,形成ZnSO4、ZnNO3等可溶性盐,镀锌钢试样表面ZnO保护膜逐渐溶蚀,镀锌钢抗大气腐蚀的能力降低。

当铁塔角钢件表面镀锌层消失后,即发生钢基体的腐蚀。铁塔主材Q235、Q345为普通碳素结构钢,以铁素体为基体,其间分布着少量的渗碳体。由于渗碳体与铁素体存在明显的电极电位差,在钢表面覆盖水膜时,构成腐蚀电池的两极。其中,铁素体的电极电位低于渗碳体,在腐蚀电池中铁素体为阳极,渗碳体为阴极,以下是电化学反应过程。

阳极反应:

2Fe→2Fe2++4e

(4)

阴极反应:

2H2O+O2+4e→4OH-

(5)

总反应:

2Fe+2H2O+O2→2Fe(OH)2↓

(6)

当钢试样表面液膜中溶解SO2、NO2等时,液膜pH值下降,促使Fe(OH)2部分转变为可溶性Fe2+,在O2的作用下,继续发生如下反应:

4Fe2++6H2O+O2→4FeOOH+8H+

(7)

2Fe(OH)2+O2→4FeOOH+2H2O

(8)

钢基体样表面的腐蚀以点状腐蚀开始,逐渐向试样内部及两侧扩展,形成连续的腐蚀层。在随后的腐蚀过程中,腐蚀产物朝热力学更稳定的状态演变,逐渐转变为Fe3O4、Fe2O3。由图2可知,严重腐蚀区域镀锌钢表面腐蚀产物主要由Fe2O3构成,结构疏松,对钢基体的保护作用十分薄弱。此种情况下,在镀锌钢构件表面涂覆防腐层是十分必要的,但正如上文所述,只有在严格遵守操作规范,将镀锌钢构件表面的腐蚀层及污垢层清除干净后再涂覆防腐层,且涂层厚度合理,不开裂,才可显著提高镀锌钢构件的防腐性能,有效延长输电线路铁塔的服役寿命。

3 结 论

1) 工业污染区服役20 a的角钢铁塔构件严重腐蚀区域镀锌层完全消失,钢基体发生均匀腐蚀,形成Fe3O4、Fe2O3、FeOOH等腐蚀产物。腐蚀产物开裂、碎化,完全失去对钢基体的保护作用。

2) 该角钢铁塔构件结瘤区域呈铝防腐层与污垢层交替分布状态,内部有缝隙,雨水携带大气中的粉尘进入铝防腐层与镀锌钢之间的间隙中,加剧钢基体的腐蚀。与严重腐蚀区域一样,该区域角钢件表面镀锌层也已消失殆尽,失去对钢基体的保护作用。

3) 该角钢铁塔构件表面平整区域镀锌层大体完好,与钢基体界面结合紧密,钢基体无腐蚀。镀锌层外侧发生少量腐蚀,腐蚀产物主要为Zn的氧化物及硫酸盐,结构疏松、碎裂。腐蚀层与防腐层结合紧密,无大气中粉尘淤积,铝防腐层对该角钢铁塔构件仍发挥着有效的保护作用。

4) 在工业污染区环境下,镀锌钢发生电化学腐蚀,当镀锌层消耗完,钢基体的电化学腐蚀以点状腐蚀开始,逐渐向试样内部及两侧扩展,形成连续的腐蚀层。

5) 为弥补工业污染区输电铁塔钢构件镀锌层防护的不足,表面涂装是十分有效的补充防护手段,但必须严格遵守操作规范,保证污垢残留需完全清除,涂层厚度合理,不开裂。