进气掺混甲醇和水对柴油机燃烧和排放的影响

2023-08-14刘勇强耿洪刚徐昌春

刘勇强, 耿洪刚, 徐昌春, 庄 远

(1.合肥工业大学 汽车与交通工程学院,安徽 合肥 230009; 2.韩国国立公州大学 机械汽车工学部,韩国 天安 31080)

0 引 言

随着我国经济的发展,汽车保有量增加,石油消耗量也迅速增加,能源和环境问题日益突出。而我国是一个贫油富煤的国家,因此寻求替代石油作为车用燃料的工作具有重要意义。

尽可能提高热效率和减少排气中的有害成分是目前对柴油机提出的两点要求,试验发现这两点要求经常发生矛盾,例如,提高效率和功率的措施往往会增加排气中的碳烟或NO排放物。在柴油机喷水的研究中,文献[1]指出在发动机高温、高负荷、高转速下喷水最有效,在低温怠速时喷水有灭车和废油现象;文献[2]指出利用进气道喷水技术能够大幅度降低氮氧化合物(NOx)排放量,同时具有节能的作用。水可以利用自身潜热大的特点吸收热量而汽化成为过热蒸汽,从而降低缸内燃烧温度。同时在高温条件下,水蒸汽参与燃烧,部分水分子与未完全燃烧的炽热的炭粒发生水煤气反应,形成可燃性气体,从而减少火焰中的炭烟,提高燃油燃烧的完善程度,改善燃烧状况,提高燃油的燃烧效率。然而,柴油机中喷水需要解决冬天零下温度水的结冰问题。

甲醇原料来源广泛,如煤炭、天然气、生物质均可制得甲醇,因此甲醇作为石油的替代能源,已得到越来越多的关注。文献[3]对柴油机掺烧甲醇蒸汽与燃烧纯柴油时的负荷特性、速度特性等进行了对比,并利用示功图对不同掺烧比的燃烧进行了分析;结果表明,在大负荷、高转速下,掺烧甲醇蒸汽可提高燃料经济性,改善排烟特性,降低排气温度。文献[4]对一台4102QB型直喷式柴油机分别燃用柴油和甲醇-柴油混合燃料时的动力性和排放特性进行对比试验;结果表明,在柴油机参数和基本结构不作任何改动的情况下,随着混合燃料中甲醇添加比例的增加,柴油机的动力性有所下降,烟度和CO的排放量明显降低,碳氢化合物(HC)和NOx的排放量有所增加,但变化幅度不大。

目前关于柴油机掺烧甲醇水溶液的研究不多。文献[5]配置了掺水甲醇(M90,即甲醇体积分数为90%),研究结果表明掺水甲醇(M90)的NOx、HC、CO排放量比纯甲醇(M100,即甲醇体积分数为100%)略低;文献[6]研究了水/柴油、甲醇/柴油、水+甲醇/柴油液滴的碰撞合并和燃烧行为。水中掺甲醇可降低凝固点,解决零下温度水的冻结问题,甲醇中掺水可以综合甲醇和水的优势,进一步节能降排。在国内外的文献中,单独喷水、单独喷甲醇、喷含10%水的甲醇的研究较多,但关于喷含更高含水量的甲醇水溶液的研究还较少。

1 试验装置与试验方案

1.1 试验装置

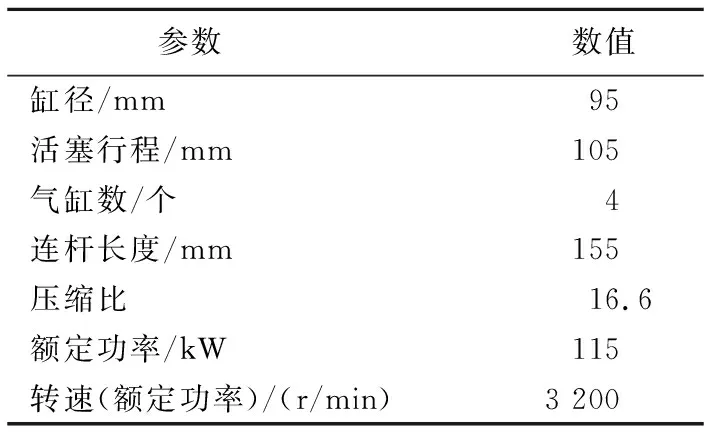

试验在一台云内生产的国五柴油发动机上进行。该型号柴油机采用高压共轨(喷射压力最高可达160 MPa)、废气涡轮增压、多段喷射、螺旋和切向双进气道、四气门、双顶置凸轮轴等先进技术,排放标准满足国五标准,主要技术参数见表1所列。

表1 云内D30TCIE1发动机主要参数

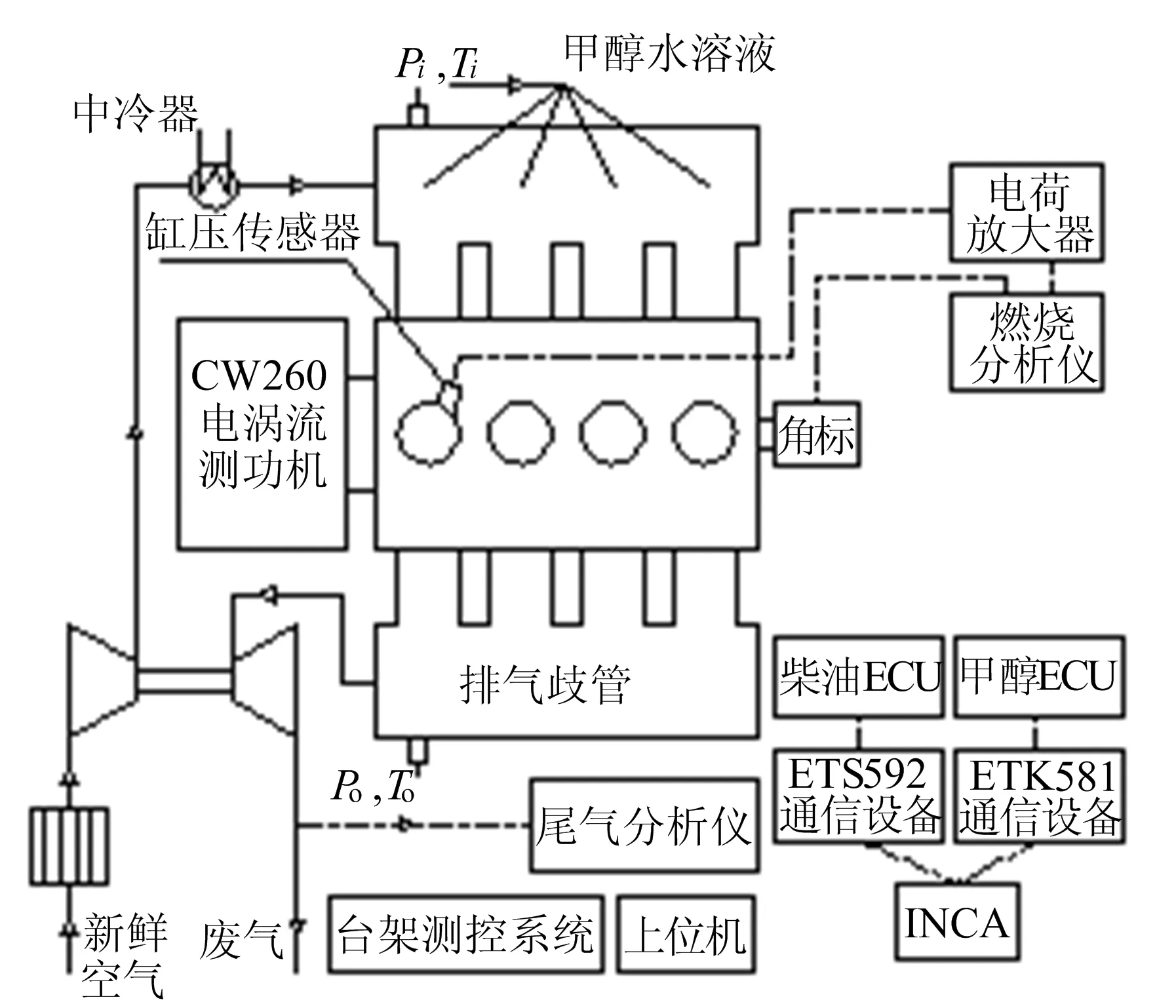

试验过程中:采用260 kW凯迈电涡流测功机及FST-Open发动机数控系统检测并控制发动机扭矩、转速等参数;采用FCMM-3油耗仪测量柴油消耗量;采用F3000X微小流量计测量甲醇消耗量;采用HORIBA MEXA-584L气体分析仪测量NOx、HC、CO等有害排放物。MEXA-584L为日本HORIBA公司的产品,其采用化学发光分析仪(chemiluminescent detector or analyzer,CLD或CLA)测量NOx,不分光红外线吸收型分析仪(nondispersive infrared analyzer,NDIR)测量CO、CO2,氢火焰离子化检测器(flame ionization detector,FID)测量HC。

送入燃烧分析仪的曲轴转角信号由HRC-F15-720BM系列角编码器产生,Kistler 6056A型缸压传感器测得的压力信号经过5018型电荷放大器送至HR-CA-B1型燃烧分析仪采集卡,采集卡采集的缸压数据传到电脑软件中进行处理。在INCA软件中通过调整甲醇电子控制单元(electronic control unit,ECU)中喷射周期来调整流量,同时保持柴油喷射时刻、喷油压力、预喷量和后喷量等参数不变。

台架试验装置连接示意图如图1所示。其中:甲醇水溶液在进气歧管里的4个位置处同时喷射;缸压传感器安装在发动机第4个气缸上。

图1 试验装置连接示意图

1.2 试验方案

试验前:用合适的标准砝码对油耗仪进行标定,以保证油耗测量的准确性;用标定气体对尾气分析仪进行标定,以保证尾气污染物含量测量的准确性;在燃烧分析仪电脑软件中,用柴油机倒拖压力对相位进行校正,调整角度使峰值压力位于360°曲轴转角下;配置甲醇水溶液中甲醇的体积分数分别为0%、30%、60%、90%、100%。

试验时:保持柴油机扭矩为200 N·m,转速为2 000 r/min;在INCA软件中设置相关参数以保持柴油ECU中预喷时刻、预喷量、主喷时刻、后喷时刻、后喷量和喷油压力等参数不随甲醇体积分数和流量变化;调整甲醇溶液的喷射周期,使5种溶液分别以体积流量10、20、30、40 mL/min多点喷射喷入柴油机进气歧管内。

试验过程中:保持冷却水温稳定并且恒定在80 ℃左右;调整喷射流量,待发动机进气歧管温度稳定后,采集燃烧分析仪中记录的缸压数据、平均指示压力循环变动系数(coefficient of variation,COVimep);记录柴油油耗量及尾气分析仪测得的排放数据等。

2 试验结果与分析

2.1 对燃烧特性的影响

用燃烧分析仪来观察或记录相对于不同曲轴转角时气缸内工质压力的变化,所得的结果即为示功图。由示功图可以观察到内燃机工作循环的不同阶段,通过数据处理并运用热力学知识,将之与所积累的试验数据进行分析比较,即可对整个工作过程或工作过程不同阶段进展的完善程度作出判断。因此示功图是研究内燃机工作过程的一个重要依据。

试验中气缸压力用压电压力传感器来测量。这种类型的传感器含有1个石英晶体。晶体的一端通过隔膜暴露在气缸压力上;随着气缸压力的增加,晶体被压缩并产生与压力成正比的电荷;然后使用电荷放大器产生与该电荷成比例的输出电压。在执行以下步骤后,可以准确获得随曲轴转角变化的气缸压力数据:① 使用正确的参考压力将测量的压力信号转换为绝对压力;② 压力与曲轴转角(或体积)相位精确到约0.2°以内;③ 发动机循环期间由壁面热流变化而导致的传感器温度变化(可导致传感器校准系数的改变)要保持在最小值。lgp和lgV图可用于检查气缸压力数据的质量,使得上述前2个步骤导致的误差降至最小。

对于柴油机,在燃烧开始前的压缩冲程末期,lgp和lgV曲线的斜率[7]约为1.35。而由于试验中最早的预喷角在-35°左右,燃烧起始角在-20°左右(规定压缩上止点为0°,进气上止点为-360°),为避免燃油喷射对多变指数带来影响,试验中取-70°~40°作为多变指数拟合值的角度范围,并取这段角度的多变指数为1.37,用以提高缸压数据的准确性。由此可见,绝对缸压存在一定系统误差,这段角度的多变指数可能会随着工况的不同而不同。试验发现在所做的工况下,压力误差范围在±0.1 MPa,这可能会对缸压大小带来微弱影响,但不会对压升率及相位带来此误差。

在放热率的处理中,工程应用时通常用下式进行柴油机放热率的分析[7],即

(1)

其中,方程左边项表示燃料放热率和工质与壁面对流换热的和。壁面对流换热采用Woschni公式[8]。

对于柴油放热率分析,合适的范围在1.30~1.35之间,且通常用一个在此范围内的常数[7];在压缩末期,该值为1.35。γ为比热比,大小等于cp/cV;在所有当量比范围内,燃烧之后膨胀过程的γ值在1.26~1.30之间;合适的γ值可以使放热信息准确,然而对于燃烧期间合适的γ值还没有被很好地定义[9-10]。在本文试验中,放热率分析时γ取为1.30。

由此可见,放热率分析存在一定误差,用于放热率分析中的多变指数可能会随着工况的不同而不同,这会对放热率的大小带来影响,但对相位没有影响。

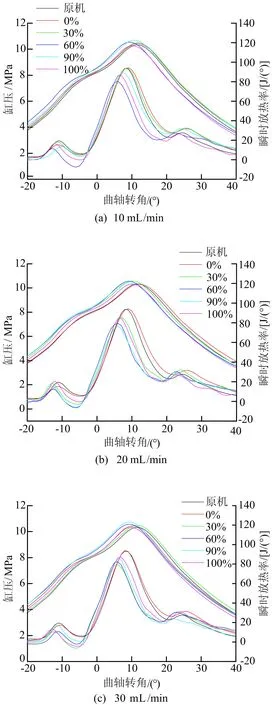

柴油机进气掺混不同甲醇体积分数(分别为0%、30%、60%、90%、100%)的溶液在不同流量(10、20、30、40 mL/min)下缸压和瞬时放热率的变化曲线如图2所示。

图2中,整体在上方的曲线为缸压曲线簇,在下方的曲线为瞬时放热率曲线簇。

图2 缸压和瞬时放热率随甲醇体积分数和混合液流量的变化

图2中放热率有3个峰:上止点前的峰是柴油预喷燃烧放热引起的;第2个峰是由预混燃烧引起的,此阶段燃烧的燃料为滞燃期内喷入气缸的燃料,且在着火前已蒸发并与空气混合;第3个峰是柴油一边与空气混合一边燃烧导致的,其放热速率低于预混燃烧[11]。

由图2可知,在柴油机进气中喷甲醇水溶液时,在各流量下的缸内峰值压力均有增加,放热率峰值略有降低,同时峰值压力对应的相位略微提前。这可能是由于当进气掺甲醇水溶液时油耗升高,柴油机循环喷油量增大,导致峰值压力升高。

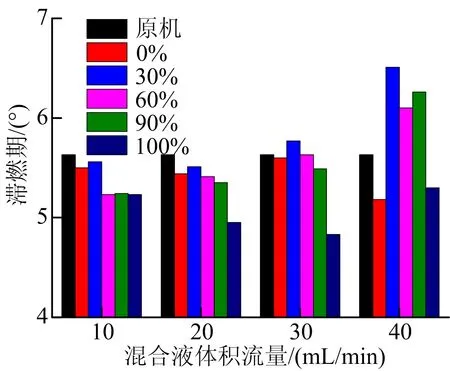

预喷滞燃期(认为瞬时放热率斜率大于0.5时开始着火)随甲醇体积分数和混合液流量的变化规律如图3所示。

图3 滞燃期随甲醇体积分数和混合液流量的变化规律

从图3可以看出,当甲醇体积分数为30%、60%、90%时,滞燃期随着流量的增大而增大。这是由于流量的增大导致温度降低,从而增大了滞燃期。同时从图3还可以看出,当体积流量一定时,除进气喷水外,滞燃期随甲醇体积分数的升高而呈减小趋势。尽管随甲醇体积分数的升高导致燃油的十六烷值微量降低,但甲醇体积分数升高,甲醇的高挥发性增加了混合气的湍动能,有利于油气混合,因此减小了滞燃期。

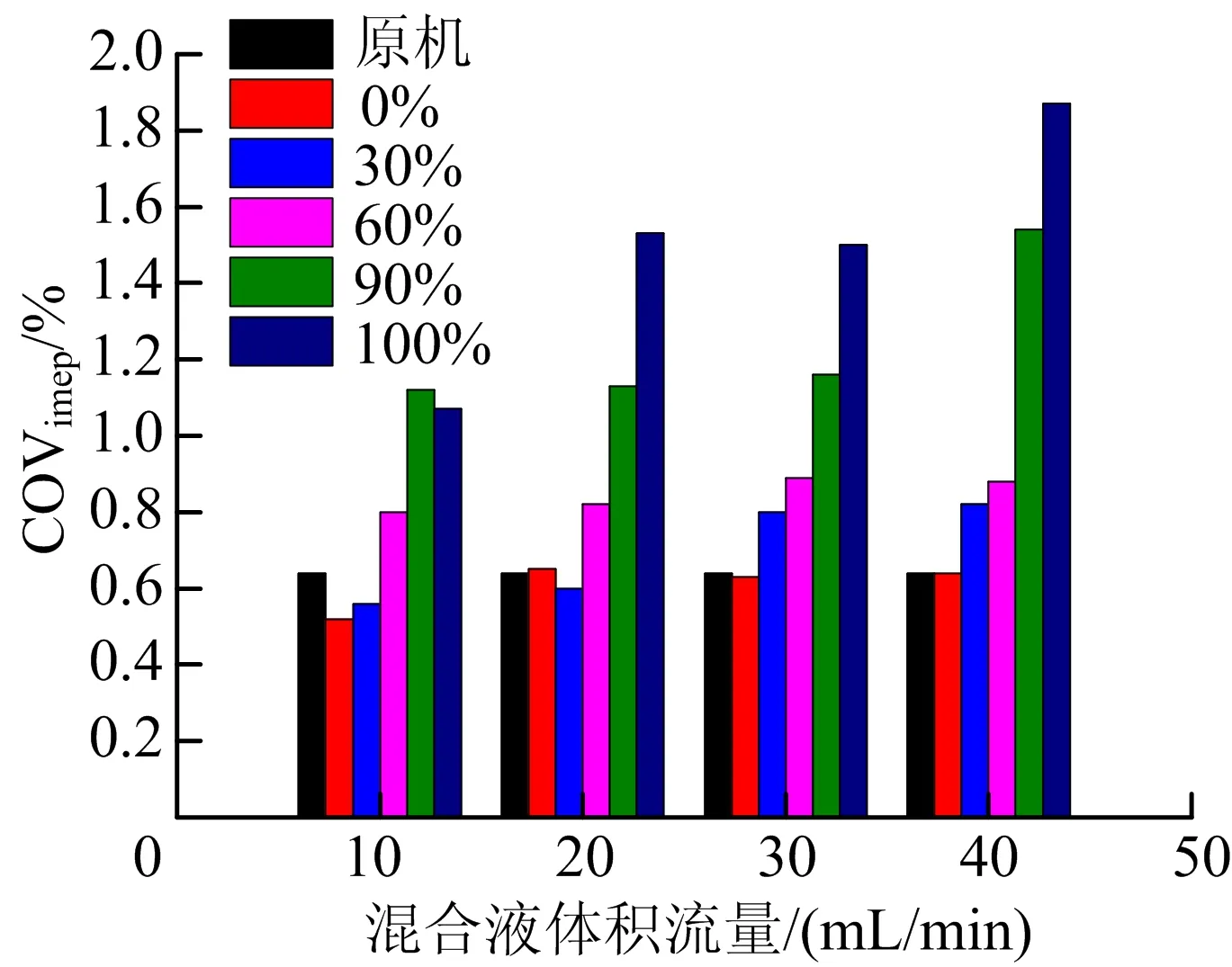

内燃机的可靠性和平稳性可以根据单个循环的不重复性来评估,其通常用平均指示压力循环变动系数(COVimep)[12]来表示。根据文献[7]的研究,当COVimep超过2%到达5%时,通常会导致车辆操纵性问题。2 000 r/min、200 N·m工况下COVimep随甲醇体积分数和混合液流量的变化规律如图4所示。

图 4 COVimep随甲醇体积分数和混合液流量的变化规律

从图4可以看出:当甲醇体积分数一定时,COVimep随混合液体积流量的增大而呈增大趋势;当流量一定时,COVimep随甲醇水溶液甲醇体积分数的增大而增大。COVimep的影响因素包括:① 湍流强度变化引起的空气-燃料混合物质量的变化,特别是掺醇柴油机,可能影响火焰传播的稳定性[13];② 气缸内混合气成分的循环变动。对于甲醇柴油双燃料发动机,甲醇的十六烷值远低于柴油的十六烷值,使得甲醇燃料难于被压燃,一旦着火,燃烧速度会急剧上升[14],可能导致COVimep随甲醇体积分数的升高而升高;同时由于甲醇水混合液和空气的混合过程是非均质的,随着甲醇水溶液流量的增加,可能导致气缸内混合气不均匀度增大,从而导致COVimep增大。

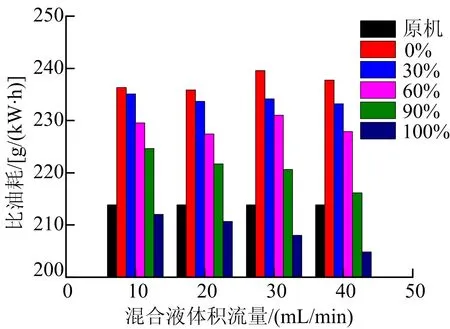

比油耗是衡量发动机经济性能的重要指标,柴油比油耗随甲醇体积分数和混合液流量的变化规律如图5所示。

从图5可以看出:当甲醇体积分数为0%、30%、60%时,比油耗几乎不随混合液体积流量变化;当甲醇体积分数为90%、100%时,比油耗随流量的增大而逐渐呈下降趋势;当混合液体积流量一定时,比油耗随甲醇体积分数的升高而降低。从图5还可以看出:只有当甲醇体积分数为100%时,柴油的比油耗才得到降低,且当流量为40 mL/min时,柴油比油耗最低,比原机降低约4.2%;其他体积分数的混合液均增加了柴油的消耗量。这表明甲醇体积分数越高,对柴油比油耗的降低作用越明显。

图5 比油耗随甲醇体积分数和混合液流量的变化规律

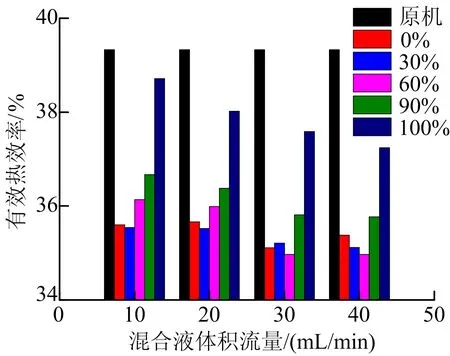

比油耗仅反映了柴油消耗量的变化,有效热效率则考虑了甲醇燃料的发热量,等于输出功率与燃料总发热功率之比。有效热效率随甲醇体积分数和混合液流量的变化规律如图6所示。

图6 有效热效率随甲醇体积分数和混合液流量的变化规律

从图6可以看出,进气喷甲醇水溶液后的有效热效率均低于原机的热效率。从图6还可以看出:在各个甲醇水溶液流量下,有效热效率均随甲醇体积分数的升高而升高;当体积分数一定时,有效热效率随流量的增大而减小。这是由于当流量不变时,随着甲醇体积分数的增大,燃料的总低热值增大,从而有效热效率增大;但甲醇低热值低于柴油,当甲醇体积分数为100%时的有效热效率也低于纯柴油,减小了约5.3%;当体积分数不变时,随着流量的增大,替代了部分燃料,燃料的总热值减小,燃油能量品质降低,从而导致有效热效率减小。

2.2 对排放特性的影响

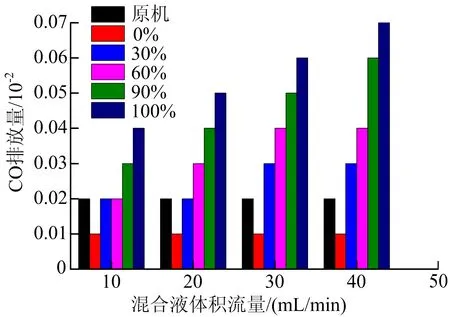

CO排放随甲醇体积分数和混合液流量的变化规律如图7所示。

从图7可以看出,CO体积分数随流量的增大而增大,随混合液中甲醇体积分数的增大而增大。CO是燃料不完全燃烧的产物,如果反应气的氧含量、温度足够高,化学反应所占有的时间足够长,CO会氧化成CO2。随着混合液体积流量增大,占有了一部分空气的体积,导致工质中氧含量降低,从而导致CO含量升高。当甲醇体积分数升高时,气化潜热增大,使得缸内温度降低,导致燃油不能充分燃烧,也会引起CO含量的升高。同时,图7中进气掺水时的CO排放量比原机低,这是由于水中氧的比例高,增加了氧含量,导致CO排放量降低。

图7 CO排放随甲醇体积分数和混合液流量的变化规律

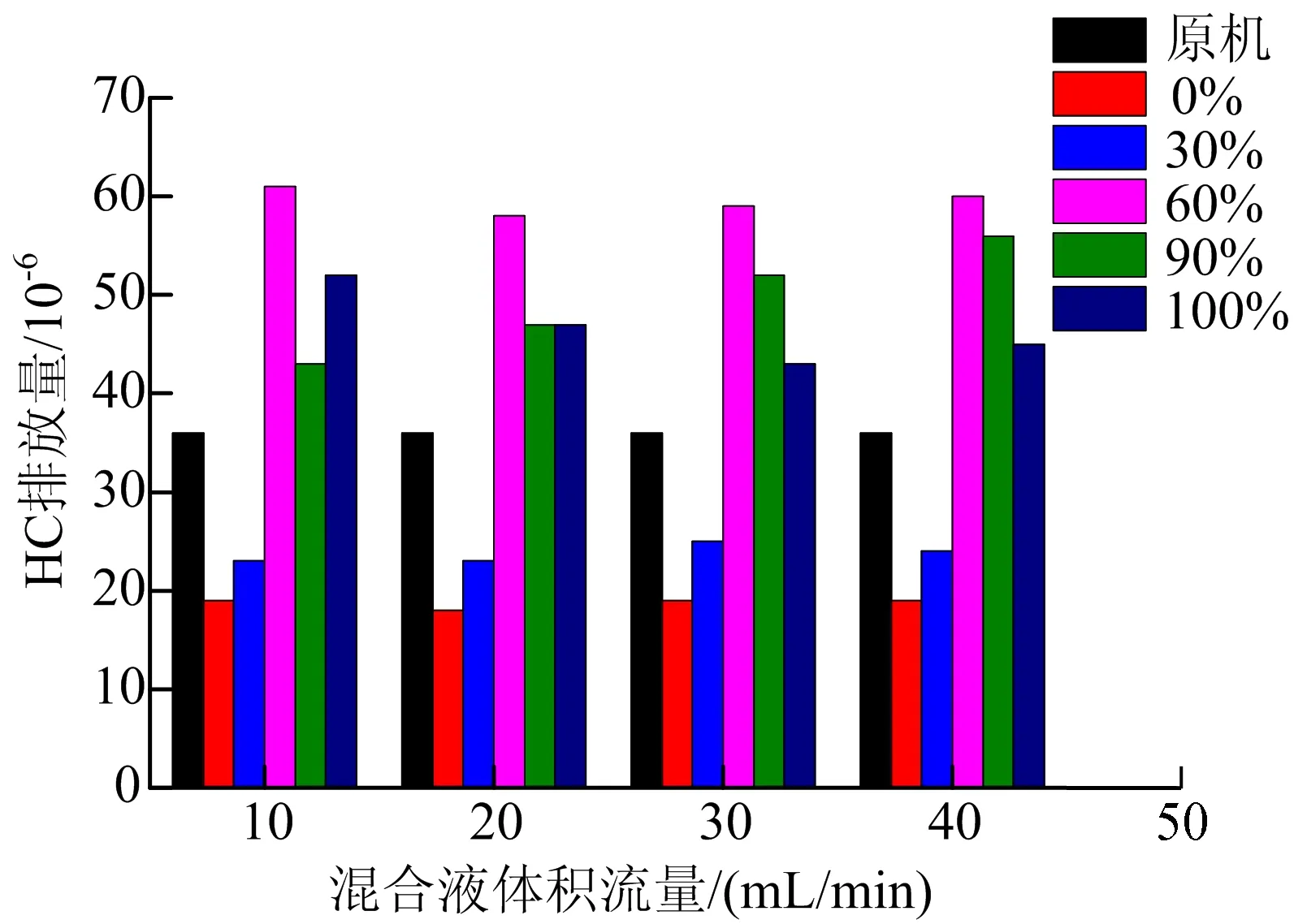

柴油机进气喷甲醇水溶液后HC排放随甲醇体积分数和混合液流量的变化规律如图8所示。

图8 HC排放随甲醇体积分数和混合液流量的变化规律

从图8可以看出,HC排放量几乎不随混合液体积流量的变化而变化。当流量一定时,低体积分数的甲醇水溶液可以有效降低柴油机的HC排放,但当甲醇体积分数大于60%时,HC排放量比原机大。由于甲醇体积分数低时,柴油比油耗比原机有所增加,使得缸内燃烧温度上升,从而导致HC排放比原机低;而甲醇体积分数高时,柴油比油耗比原机有所降低,同时甲醇热值低,使燃烧温度比原机有所下降,从而导致HC排放比原机高。

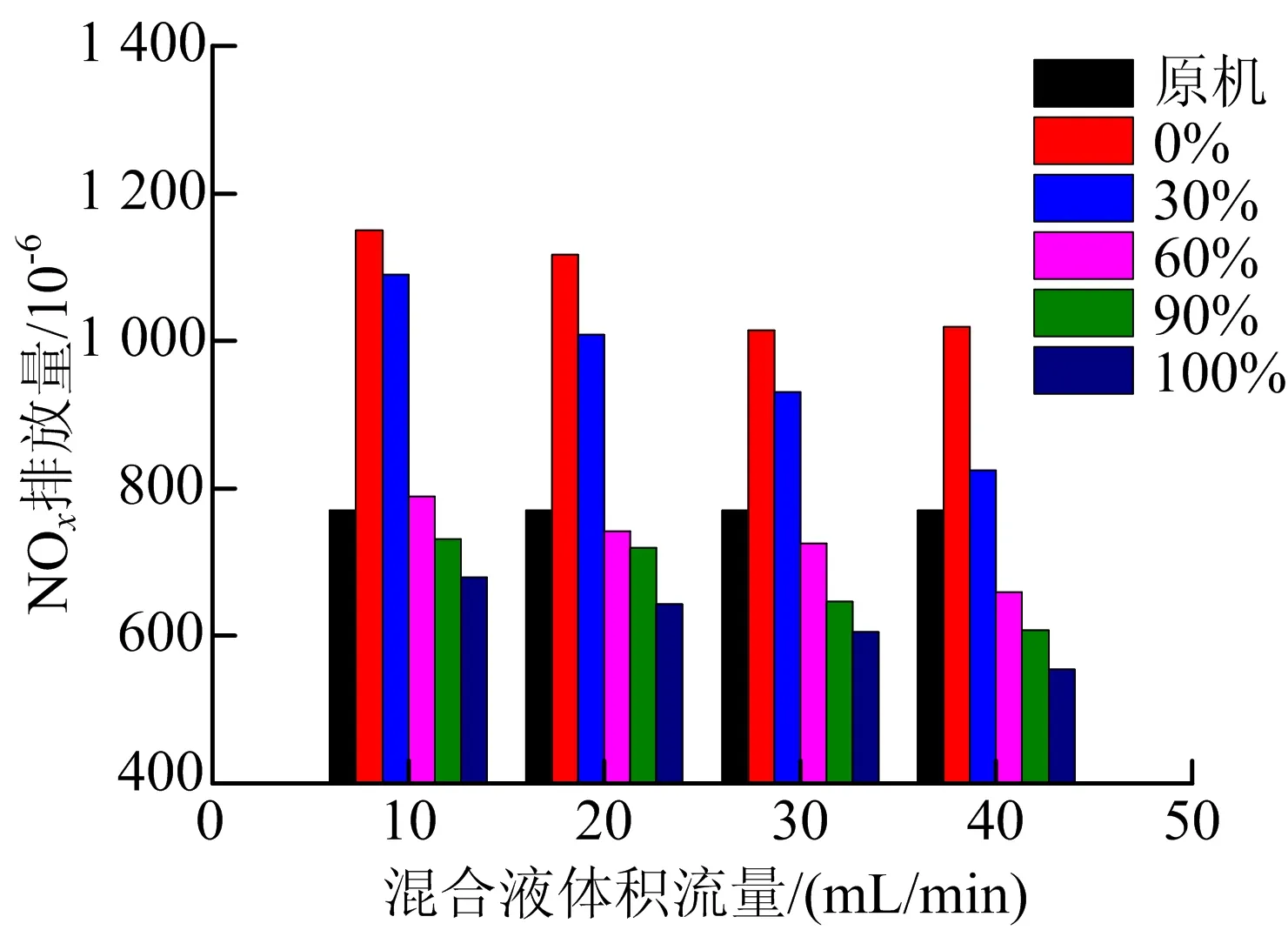

NOx是柴油机尾气的主要组成部分之一,对环境和人体都有较大危害,降低NOx排放具有重要意义。NOx排放随甲醇体积分数和混合液流量的变化规律如图9所示。

图9 NOx排放随甲醇体积分数和混合液流量的变化规律

从图9可以看出:NOx排放量随着混合液流量的增大而减小,随甲醇体积分数的增大而减小;当甲醇体积分数为100%、流量为40 mL/min时,NOx排放量降幅最大,降低了15.1%。在柴油机排放的NOx中占比最多的是NO,根据热力型NO形成机理,其与温度、氧浓度以及滞留时间相关[14]。NO的生成随温度的升高而呈指数级急剧增加。当甲醇体积分数保持一定时,随着混合液流量的增加,缸内工质的热容增大,导致缸内燃烧的温度降低,从而降低了NOx含量;当混合液流量一定、甲醇体积分数增加时,由于甲醇的挥发性强、气化潜热高,在甲醇水混合液中,甲醇体积分数越高,溶液的挥发性越好,在进气歧管内吸收的热量也多,导致进气歧管温度降低,密度增大,增大了进气质量流量和过量空气系数,降低了缸内燃烧温度,从而导致NOx含量降低。

从图9还可以看出,当甲醇体积分数大于60%时,才起到降低NOx排放量的作用。这是由于在低甲醇体积分数下,增大了柴油油耗,相较于不掺混甲醇溶液的原机增加了缸内燃烧温度,从而增大了NOx排放。

3 结 论

1) 在2 000 r/min、200 N·m工况下,柴油机进气中喷甲醇溶液时,发动机燃烧特性参数(如缸内峰值压力)均有增加,放热率峰值略微降低,同时峰值压力对应的相位略微提前;平均指示压力循环变动系数有所升高,且随甲醇体积分数的升高而升高,随流量的增大而增大。

2) 在进气中喷流量为40 mL/min、甲醇体积分数为100%的溶液时,柴油比油耗最低,降低约4.2%,而有效热效率减小5.3%;其他体积分数均增加了比油耗,且随甲醇体积分数的减小而增大;有效热效率均比原机有所降低,且随甲醇体积分数的减小而减小,而随混合液体积流量的增大而减小。

3) 在排放方面,进气喷水时CO和HC排放相较于原机有所降低,进气掺混甲醇体积分数为30%的溶液时的HC排放量降低,进气掺混甲醇体积比分数60%、90%、100%溶液时的NOx排放量降低,在进气中喷流量为40 mL/min、甲醇体积分数为100%的溶液时的NOx排放量最小,相较于原机降低了15.1%。

4) 在2 000 r/min、200 N·m工况下,向柴油机进气中喷流量为40 mL/min、甲醇体积分数为100%的溶液可以最大幅度地降低柴油比油耗和NOx排放量。