住宅装配式预制构件吊点位置复核技术研究

2023-08-12刘贺

刘 贺

中交一公局集团有限公司北京建筑分公司 天津 301700

建筑房间布局随着各类复杂的功能要求种类繁多,尤其住宅更是根据不同地域人们对于品质生活的需要产生千变万化的户型设计,因此装配式预制构件的结构尺寸形态各异,构件预埋的吊点位置也有所区别,传统吊装方式是利用焊接钢板及方钢的组合钢梁,钢板上等间距预留穿孔,吊钩通过人工调整穿孔位置来控制钢丝绳与水平方向夹角实现构件重力分解,由于钢板孔距限制只能调节到孔距的整数倍距离,与构件预埋吊点间距不能实现完全匹配,受力钢丝绳抗拉强度利用不能最大化,降低了吊装施工的安全系数,所以组合钢梁的设计存在较大的优化空间[1-2]。

1 工程概况

北京市顺义新城项目占地面积4.1 万m2,建筑面积地下室4.18 万m2,地上7 万m2,总计11.18 万m2,筏板基础,地下及首二层结构为框架剪力墙结构,3 层及以上为装配整体式剪力墙结构,共19 栋建筑单体,预制率40%,装配率50%,单个构件最重达5.53t,主要构件包括预制外墙、预制内墙、预制叠合楼板、PCF 板、预制楼梯、预制空调板,每种类型又分多种型号[3-4]。预制构件吊重概况如表1 所示。

表1 预制构件吊重概况 t

2 技术要点分析

2.1 传统吊装方式

传统预制构件吊装钢梁吊孔对称布置,由于底部预留吊孔间距固定,一般为150mm,所以吊装不同构件的情况下钢梁与预制构件间受力钢丝绳竖直夹角趋于固定的几种角度,钢丝绳承受不同的水平分力,力学结算时需充分考虑系数折减,如果孔距过小可方便调整吊装钢丝绳受力角度,但同时会降低钢梁自身结构稳定,所以传统吊装钢梁底部连接吊钩间距不能随意调整,导致对应钢丝绳竖向受力不垂直,吊装安全系数相对较低。传统吊装平衡钢梁如图1 所示。

图1 传统吊装平衡钢梁

2.2 增加吊点位置调整装置

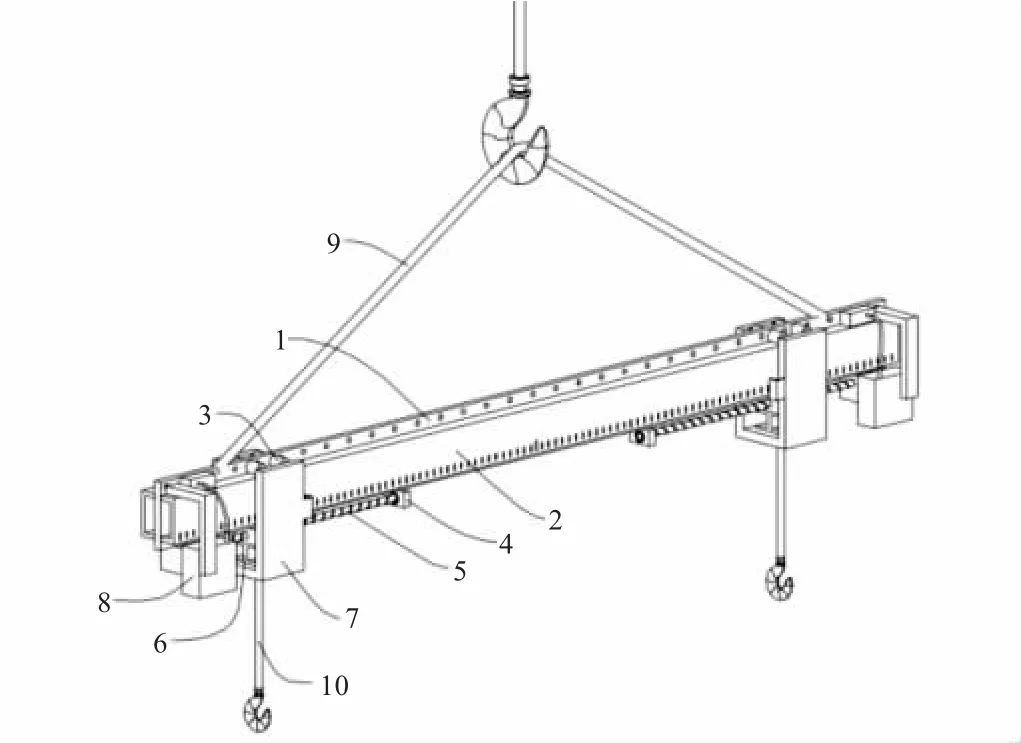

以焊接钢板与方钢的组合钢梁为基础,增加水平螺旋调整装置,通过两侧对称调整手摇涡轮丝杆带动载重行走小车,实现任意移动钢梁底部吊孔位置匹配构件吊点间距。需要吊装预制构件时,塔吊将平衡钢梁吊取至预制构件上方,测量预制构件上预埋吊点的间距,控制双向气泵给气柱中充气,带动行走小车将连接吊绳调节至和预埋吊点正对的位置,保证连接吊绳的竖直起吊,主梁两端的行走小车保持同步调节,并观察两组移动吊点组件上的观测板和主梁上刻度值的对应位置,使两组移动吊点组件始终保证在对称位置,随后将连接吊绳的一端稳定固接在预埋吊点上,塔吊进行起重吊装。附带吊点水平位置任意调整装置的吊装平衡钢梁如图2 所示。

图2 附带吊点水平位置任意调整装置的吊装平衡钢梁

2.3 平衡钢梁装置技术要点

(1)改进的吊装钢梁主要由平衡钢梁、水平传动装置和移动受力吊点组成,吊装梁的材质为Q235 钢,抗拉强度设计值为215N/ mm2,由两块型号为[20]b 的槽钢对焊于一块厚度为20mm、宽度为450mm 的钢板而成,钢板两侧有直径为40mm 的圆孔,其间距为150mm。涡轮丝杆传动装置为SWL 涡轮丝杆升降机、丝杆及末端固定轴承组成,主要作用是调整吊点位置。移动受力吊点为焊接在载重行走小车上的10# 工字钢,行走小车原理同塔吊大臂上的载重小车,借以手摇传动装置实现位移调整。

(2)钢梁的上侧开设有连接孔组,连接孔组对应的通孔中分别连接有第一副吊绳和第二副吊绳,第一副吊绳和第二副吊绳的另一端皆固接在塔吊的主吊绳下端,第一副吊绳和第二副吊绳倾斜布置,且相对主梁中心点对称设置,若干个连接孔组的通孔沿着主梁长度方向规律分布,使第一副吊绳和第二副吊绳可以根据吊装预制构件的结构形状不同,而进行对应的间距调整。

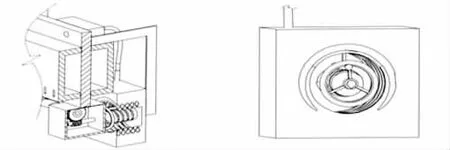

(3)驱动组件包括固接在主梁上的第一安装座和第二安装座、转动连接在第一安装座和第二安装座之间且和移动吊点组件连接的丝杠副、固接在丝杠副一端的蜗轮、与蜗轮啮合传动的蜗杆以及用于带动蜗杆转动的动力部。动力部包括固接在蜗杆一端的转轮、偏心固接在转轮上的连杆以及固接在主梁上的动力腔,动力腔上开设有环形滑槽,连杆穿设在环形滑槽内进行滑动,环形滑槽的轴线与蜗杆轴线重合,环形滑槽的外侧壁上设置有外螺旋槽,环形滑槽的内侧壁上设置有内螺旋槽,外螺旋槽内嵌入设置有气柱,气柱的一端固接有第一滑块,第一滑块与连杆滑动连接。

(4)气柱的另一端连通有双向气泵,内螺旋槽内嵌入设置有弹力绳,弹力绳的一端与连杆滑动连接。在需要对连接吊绳的位置进行调节时,双向气泵向气柱内充气,气柱沿外螺旋槽的回转方向膨胀,并将连杆推动,连杆在环形滑槽内进行滑移回转,使转轮以及蜗杆进行转动,从而带动连接吊绳进行移动调节;连杆在滑移回转时,带动弹力绳拉长,弹力绳始终嵌入在内螺旋槽中,并对连杆产生反向的拉力;当连接吊绳调整到合适的位置,气柱不再继续膨胀,连杆在气柱的推力和弹力绳的拉力作用下,达到平衡静止状态,从而使转轮处于锁定状态,避免由于预制构件在转运时的惯性而导致转轮转动,出现预制构件在吊装过程中晃动不稳的情况。平衡钢梁驱动组件如图3所示。

图3 平衡钢梁驱动组件

(5)动力部带动蜗杆转动,蜗杆通过蜗轮以及丝杠副的传动,从而带动移动吊点组件沿主梁的长度方向进行移动调节,驱动组件结构简单,运行可靠。

(6)主梁上设置有刻度值,刻度值沿主梁的长度方向排列移动吊点组件上设置有观测板,观测板伸出至靠近刻度值的位置,移动吊点组件上的观测板对应刻度值设置,方便操作人员观测连接吊绳移动的位置,确保平衡钢梁的吊装位置和预制构件的预埋吊点间距匹配。

(7)移动吊点组件包括滑动连接在主梁上的行走小车以及固接在行走小车上的吊点梁,连接吊绳的一端固接在吊点梁上,行走小车在主梁上滑移,行走小车上设置有行车胶轮,行车胶轮分别滚动连接在两侧槽钢的上表面上,从而使行走小车能够稳定沿主梁的长度方向进行直线往复运动,行走小车的下端固定设置有吊点梁,吊点梁为工字钢结构,且吊点梁焊接在行走小车上,吊点梁上固接有连接吊绳,连接吊绳自然下垂,竖直设置,连接吊绳远离吊点梁的一端用于和预制构件的预埋吊点连接,从而进行吊装。

3 吊装工艺及其注意要点

吊装工艺流程:塔吊吊起平衡钢梁→测量预制构件吊点间距→对称摇动两端手轮盘调整载重小车位置→钢梁底部工字钢吊点位置与构件吊点间距匹配→锁死手轮盘→挂上受力钢丝绳锁死钢梁底部吊点→钢丝绳另一端与构件吊点连接牢固→试吊→完成起重吊装。

(1)塔吊选型,应根据最大预制构件重量结合现场施工覆盖范围及施工流水综合考虑塔吊型号,保证吊装安全性。

(2)塔吊吊装钢梁前检查两端载重小车位置相对于钢梁中心点处于对称状态,达到吊装受力平衡,避免钢梁重心位置偏离中心,两端受力不均造成失稳。

(3)保持载重小车底部工字钢吊点距离与预制构件吊点间距一致,钢丝绳基本处于完全竖向受力状态,减少水平方向受到的分力,使钢丝绳充分承受预制构件重力,可借助钢尺复核钢梁吊点距离与预制构件吊点间距匹配。

(4)摇动手轮盘调整载重小车位置后,保证手轮盘手柄处于锁定状态。预制构件自重较大,可达5.53t,吊起构件后塔吊在转动大臂将预制构件吊运至现场安装作业面的过程中,预制构件会因惯性对载重行走小车产生水平方向作用力,通过涡轮丝杆传递回手轮盘处。如果手轮盘未锁定,预制构件传递回的作用力会造成手柄反转、小车脱离平衡受力位置。同时,注意塔吊大臂旋转角速度不宜过快,禁止急停急走。

(5)涡轮丝杆只起到水平调节作用,不考虑竖向受力,钢丝绳吊点不得放置在丝杆杆身。

4 结语

论文论述侧重关注预制构件吊装的安全性,不同房建工程预制构件规格型号多种多样,选择适当的吊装方法既能保证安全生产,又能一定程度上提高施工效率,随着新安法的推行,行业安全更成为企业发展的必要条件,要求我们在施工组织中严加管理,提供强有力的技术支撑及更多元化的创新引领。