双氰胺水解碳化工艺发展现状

2023-08-12闵越马玉雯王芳马雪段斌

闵越 马玉雯 王芳 马雪 段斌

宁夏鑫悦洋科技服务有限公司,中国·宁夏 银川 750002

当前中国有关水解及过滤工艺技术仍有待进一步发展。生产双氰胺的关键过程就是氰胺化钙水解,为对整个生产水平进行衡量的一个重要标志。可是,因为国内相关工艺较为落后,通常其生产规模不会超出1000t/a。因此,针对双氰胺水解碳化工艺发展现状展开分析有重要价值。首先,针对双氰胺生产原理以及关键技术的选择进行分析;其次,对有关双氰胺水解碳化工艺发展进行分析,主要从水解碳化工艺条件控制、水解碳化工艺反应温度、水解碳化工艺反应时间三方面展开分析。在此基础上,进一步提出促进双氰胺水解碳化工艺发展策略,即提高搅拌强度、增大界面面积、选择合适过滤机。期望通过本研究的开展为相关研究理论丰富以及有关方面的深入了解,发挥积极的补充及影响作用。

双氰胺;水解碳化工艺;反应条件

1 引言

在中国,有关双水解连续化的双氰胺生产逐渐发展,将生产能力逐渐提升,对于耗能等方面起到了有效的降低作用,为当前中国连续化生产双氰胺重要工艺。而论文也将进一步针对双氰胺水解碳化工艺发展现状进行分析,了解其重要生产原理、关键技术以及工艺发展,进而提出相对应的促进双氰胺水解碳化工艺发展策略,希望通过本研究的开展对有关工艺发展现状有更进一步的了解。

2 双氰胺生产原理及关键技术选择

2.1 双氰胺生产原理

双氰胺主要就是通过氰氨化钙和水相互作用,从而产生水解反应,生成氰氨氢钙与较小溶剂热度的氢氧化钙溶液。

将二氧化碳向此溶液当中通入,产生了脱钙反应,会有游离的氰氨与碳酸钙沉淀生成。

2.2 关键工艺技术选择

就氰胺化钙水解而言,主要由两个关键环节构成。第一,为水解反应时间、反应温度的控制。第二,为过滤料浆的技术。对水解反应的时间以及反应的温度进行合理的控制,对于水解效果的发挥有着至关重要的作用。而过滤料浆的技术,对于产品质量以及消耗有着直接的影响。

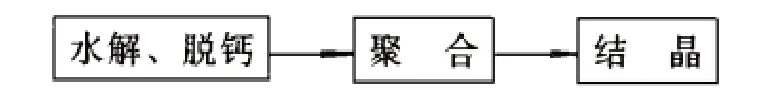

氰氨化钙水解的生产方法主要有两种:一种为在水解的过程中,氰氨化钙通入了二氧化碳脱钙,也就是三步法生产,如图1 所示。

图1 三步法生产工艺流程图

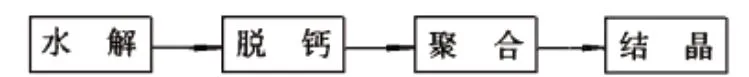

另一种为氰胺化钙直接同水进行作用,进而产生水解反应,也就是四步法生产,如图2 所示。

图2 四步法生产工艺流程图

前者的水解反应时间以及反应温度较难进行控制,而后者的水解反应时间以及反应温度相对容易进行控制。下面将就关键工艺条件进行具体的讨论。

3 双氰胺水解碳化工艺发展

3.1 水解碳化工艺条件控制

氰胺化钙主要通过石灰氮车间,经气流直接送往双氰胺车间氰氨化钙贮斗。尾气主要通过布袋除尘器完成相应的过滤除尘操作。氰胺化钙同结晶工序所的母液或是水,会分别以相应比例,在立式水解槽中加入混合,之后再依次通过1#、2#、3#卧式水解槽进行搅拌,并完成水解反应。在加料过程中所产生的粉尘,主要通过文丘里三级除尘器捕捉集合。在水解之后的料浆,通过翻盘过滤机进行过滤,并且在洗涤过滤渣之后,其过滤渣通过皮带进行输送,将其送到渣斗中,最后运送到渣场。而其滤液继续送向脱钙工序中。

3.2 水解碳化工艺反应温度

依据氰氨与双氰胺性质可以知道,相较于双氰胺而言,氰氨更容易溶于水,这也就要求氰氨化钙在水解过程当中,尽可能地将氰氨过早聚合而产生了双氰胺。由于双氰胺有着较小的溶解度,较易同反应过程当中的滤渣一同沉淀,而在过滤的过程中,会伴随滤渣一同带走。若再使用大量的水将滤渣进行洗涤的时候,就会将溶液过饱和度推动力破坏,进而对下一道工序结晶过程造成影响。

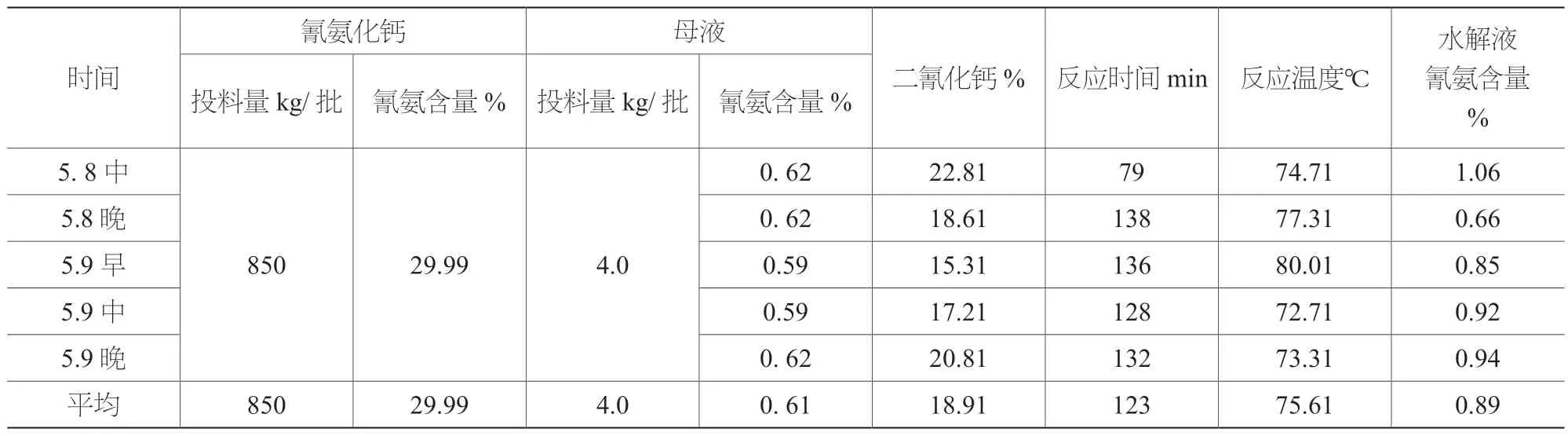

表1 将三步法生产的相应测定数据提供,可以发现在三步法的生产过程中,水解液的含氰氨均量为0.88%。而在水解反应之前,同氰氨化钙相作用的木业,含有氰氨的平均量在0.6%。可以看出,两者所含氰氨量的差值是很小的。这是因为二氧化碳、氰氨化钙同氢氧化钙进行作用后,所反应释放热会在同一个反应器中同时发生,进而令整个反应过程中处于偏高的温度下完成。通常情况下,其反应的温度大约为75℃,在夏季的时候会达到90℃。在上述pH 值与反应温度条件下,大量氰氨基本上完成了聚合生成双氰胺反应。

表1 三步法生产所测定的数据

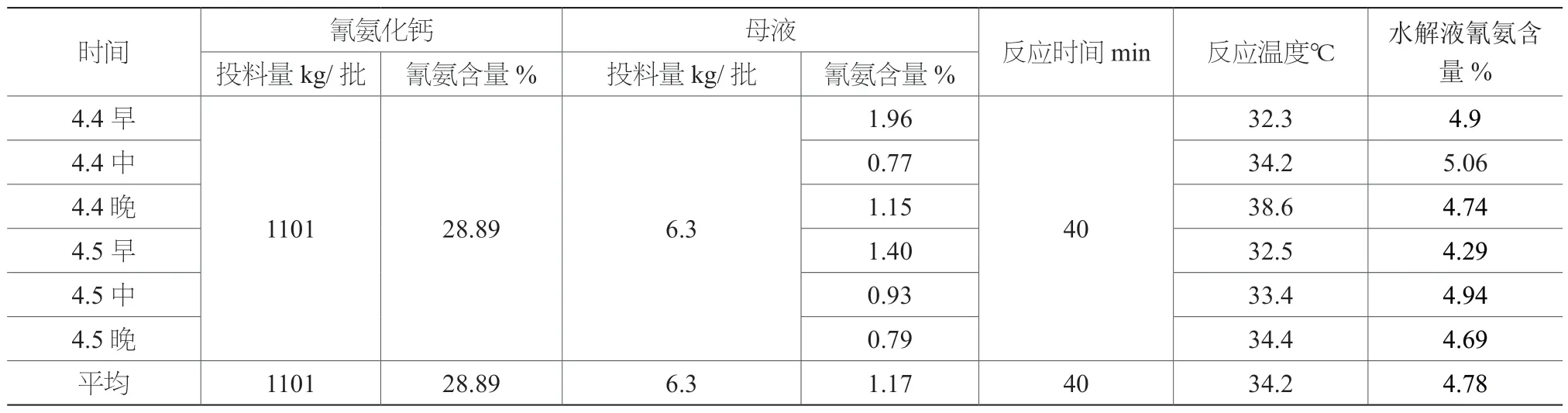

而有关四步法生产的优越性则由表2 显现出来。水解液的含氰氨量在4.78%,母液含有氰氨的平均量在1.16%。相比三步法而言,两者含有的氰氨量的差值更大。这也反映出,氰氨化钙只是完成了水解反应,且相比三步法反应热更少。因此,在反应过程中,控制温度是较为容易的。通常可以控制温度低于40℃,即刻达到水解需要的工艺条件。

表2 四步法生产所测定的数据

3.3 水解碳化工艺反应时间

依据生产实践,氰氨化钙水解过程中,经反应的时间进行控制,令其处于40~90min 较好。而就反应的时间而言,令其小于40min 状态,其水解率较低。而反应的时间超过了90min,因为搅拌器较长时间强烈地搅拌着料浆,令料浆变为黏稠状态,致使滤渣的透气性比较差,不容易进行过滤,且滤渣的含湿率也就较高,进而最终令氰氨产生较大的损失。结合上述内容分析可知,三步法生产的脱钙反应与水解反应是主要就是在同一个反应器当中进行的。在所通入的二氧化碳纯度比较低的情况下,所发生的脱钙反应比较慢,进而令水解反应也变得比较慢;而当通入了高纯度的二氧化碳后,其脱钙反应是比较快的,进而水解反应也比较快。所以,在某种意义上,此生产法的水解反应,主要就是有所二氧化碳通入的纯高低情况以及脱钙反应的速度来决定的。也就是说,相较于三步法生产而言,四步法生产脱钙与水解反应主要就是在不同的反应器当中完成的,进而也比较好控制水解反应的时间。总之,双氰胺四步法生产工艺,可以将脱钙反应与水解反应划分为两步完成,且两者间反应相互不会产生影响。这对反应的时间以及反应温度的控制是有积极作用的,并且在水解连续化工艺中应用是较为适宜的。

4 促进双氰胺水解碳化工艺发展策略

4.1 提高搅拌强度

在生产双氰胺过程中的水解反应,在一定的氰氨化钙投料量与细度的条件之下,氰氨化钙水解率的决定性印度主要为水解设备结构以及搅拌效果。为将连续水解反应工艺所需满足,将原水解设备进行参照,并劫结构上适当的进行改进,进而将三台卧式水解槽进尽心串联,令其平行排列的同一水平之上,而卧式水解槽之间,主要为L 字形进行连接。而氰氨滑盖与水或是母液,在立式水解槽进行混恶化,且依次经过1#、2#、3#卧式水槽,并在进行搅拌之后,经过物料流动方向的不断变化,增加了粒子径向循环的速度,降低了轴向的流速,进而将搅拌强化,将传质增大,令氰氨化钙产生的水解反应加快。

4.2 增大界面面积

众所周知,在液体当中固体的溶解速度同浓差成正比,并且也同表面积成正比。其有着越大的解除面积,其单位体积之内的氰氨化钙同水之间有着越多的碰撞次数,其就会表现出越快的水解反应速度。在实际的生产过程中了解到,氰氨化钙发生水解反应的速度同其细度之间有着紧密的关系。在氰氨化钙筛余物(850μm 筛)处于2%~3%的状态时,虽然可以将氰氨化钙一级品产品的质量标准满足。可是,其所产生的水解效果通常是非常差的,并且水解率偏低。只有将水解反应时间延长之后,才可以将更好的水解效果获取。为有效增加反应物之间接触的机会,并将物质之间的互相作用反应界面积增大,令氰氨化钙所产生的水解反应速度加快,控制氰氨化钙的筛余物(850μm 筛)低于2%的状态,进而将更好的水解效果获取。

4.3 选择合适过滤机

过滤水解料浆,主要就是水解连续法生产另一关键环节。在进行连续的水解之后,氰氨化钙的料浆过滤技术水平是否先进,对于水解操作所具备的连续性有着直接的影响作用。传统箱式的过滤槽工艺较为落后,且实际的操作条件比较差,同时需要占据较大的面积,只可以完成间歇性的操作,且整体过滤性较低。所以,此种过滤机对双氰胺水解连续法生产需求不能满足。而利用二级逆流洗涤过滤渣较为适用,在洗涤之前适用热水对滤渣浸泡超过60s。相比传统过滤机,其过滤性及过滤效率更佳。同时,具备良好的滤液澄清度,其滤渣中所含的且氰氨是较低的。可以说,其为氰氨化钙水解料浆过滤的理想设备。

5 结语

论文主要对双氰胺水解碳化工艺发展现状进行分析,针对双氰胺生产原理以及关键技术选择加以分析,并对双氰胺水解碳化工艺发展进行探究,如水解碳化工艺条件控制、反应温度以及反应时间等,从而提出促进双氰胺水解碳化工艺发展策略。通过本研究了解到,双氰胺水解连续化生产新工艺是成功的,并且技术是可靠且效果较好的。期望通过本研究的开展为相关研究理论丰富以及有关方面有更多的了解,也希望对有关研究开展起到积极的借鉴价值。