数“石”融合 与时俱进中国巨石的玻纤数字之路

2023-08-11信文于亚东李潇潇

信文|于亚东 李潇潇

从1993年成立的玻纤小厂,发展到现在引领世界玻纤行业发展的标杆,中国巨石自成立的那一刻起,就肩负起了奏响民族玻纤工业“自强之歌”的使命。特别是近年来,中国巨石牢牢把握新一轮科技革命和产业变革的大势,向信息化、数字化、智能化不断迈进,持续引领我国乃至世界玻璃纤维工业的发展

实体经济是一国经济的命脉所在,数字经济是科技革命和产业变革的前沿阵地。当前,我国数字经济与实体经济正在加速融合发展,小到一个车间,大到一个产业,数字技术与实体经济的双向奔赴正在为产业发展开启新的篇章。

中国巨石,是我国新材料板块工业强基的中坚力量,自成立的那一刻起,就肩负起了奏响民族玻纤工业“自强之歌”的使命。特别是近年来,中国巨石牢牢把握新一轮科技革命和产业变革的大势,向信息化、数字化、智能化不断迈进,持续引领我国乃至世界玻璃纤维工业的发展。

30年风雨,改革创新终成大器

石头百炼始变金,三千缕丝拧成纱。中国巨石从1993年成立的玻纤小厂,发展到现在引领世界玻纤行业发展的标杆,靠的是未雨绸缪、快人一步;靠的是大胆闯、自主创。

30年前,中国巨石走出石门镇,借着改革开放的春风,扎根桐乡经济开发区,唱响了民族玻纤工业的自强之歌:挑灯夜战3·18、自主池窑超欧美、挺进九江拓业务、西部开发入成都、“一带一路”赴埃及、美国建厂再开花……中国巨石始终秉持着“坚定不移做大事”的信念,肩负家国担当、勇攀全球高峰。

2008年,全球金融市场出现严重危机,中国经济陷入低迷,整个玻纤行业也迎来“至暗时刻”。中国巨石于困境中熔炼自身,在坚守与创新中主动拥抱互联网,持续提高信息技术在企业管理、生产、销售等各环节的应用,率先走出了一条传统制造企业的精益转型之路。

2010年,巨石开始了以“机器换人”为主要内容的技改,提出通过智能化机器改造提升生产效率,减低劳动强度。这样的技改人人都是参与者,“由工人提出设想—技术人员转化成可行技术方案—制作成品进行小范围试验—展示成果全面推广”,这套创新和激励模式奠定了巨石智能制造模式的雏形。

多年来,中国巨石在坚守与创新中主动拥抱互联网,持续提高信息技术在企业管理、生产、销售等各环节的应用,率先走出了一条传统制造企业的精益转型之路,并由此荣获多项荣誉。

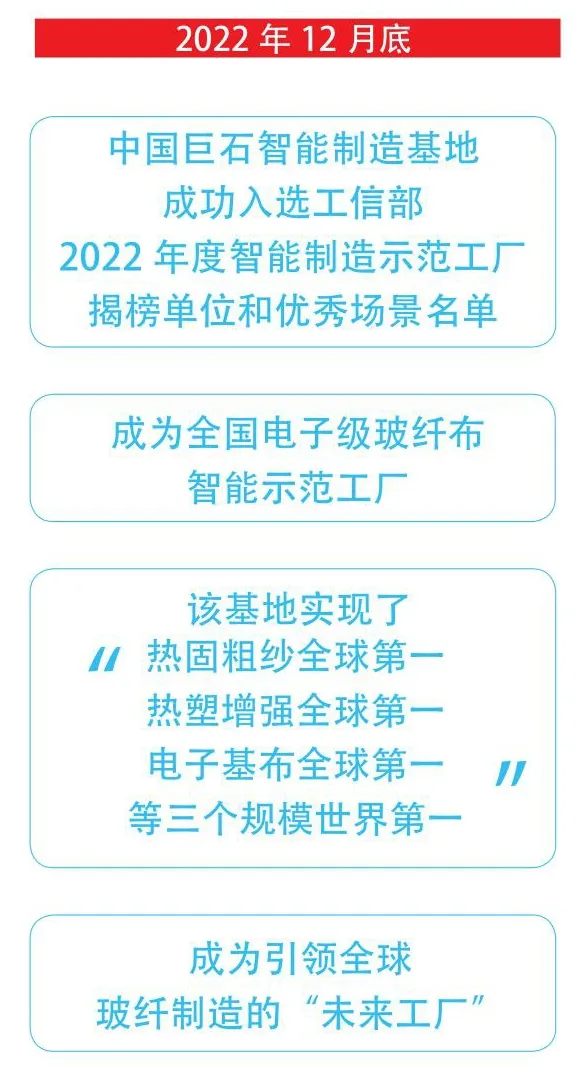

中国巨石智能制造基地

2014年,中国巨石再一次抓住了时代脉搏,以工信部“两化融合”贯标试点为起点,先后承担工信部两项智能制造新模式专项,以打造“智能工厂”为目标,引入智能制造技术和绿色发展理念。从生产、物流到仓储,中国巨石将各个环节的智能化都做到极致。

2017年,中国巨石更是迈出了布局智能制造版图的重要一步——投资超140亿元启动桐乡总部智能制造基地建设。在这里,中国巨石搭建了状态感知、嵌入式计算等一揽子系统工程,同时引入全流程物流系统、低延时5G网络等创新应用与技术,实现了智能装备、智能系统与人的互联。这个智能制造基地重塑了新的生产力、生产关系和生产方式。基于此,2022年12月底,中国巨石智能制造基地成功入选工信部2022年度智能制造示范工厂揭榜单位和优秀场景名单,成为全国电子级玻纤布智能示范工厂。该基地实现了“热固粗纱全球第一、热塑增强全球第一、电子基布全球第一”等三个规模世界第一,成为引领全球玻纤制造的“未来工厂”。

风雨三十载,坚守创新路。中国巨石在历经中国经济发展大潮的过程中,成为从中国制造到“中国智造”的楷模。

数字化赋能,智能制造再创佳绩

从跟跑、并跑到领跑,中国巨石花了30年时间,历经四次创业。中国巨石的第四次创业以“制造数智化”战略为引领,在桐乡经济开发区四期1000多亩的土地上开启。要建设包括4条超大型增强型玻璃纤维生产线和3条超大型电子级玻璃纤维生产线在内的智能制造基地,以行业最高要求掘土动工,其规模、技术、市场、质量、效益均在行业内遥遥领先,代表了巨石玻纤制造真正实现国际引领,也为世界玻纤工业发展树立了一座新的标杆。如今,在这1000多亩的土地上,一年可以产出60万吨粗纱、22万吨细纱和8亿米电子布。其中,电子布的长度可绕地球两圈。

智能基地建设以最先进的生产技术为根本,集成运用了一系列“高精尖”智能装备和控制系统,彻底解放了传统的劳动力。在占地20万平方米的生产线上,超过1000台的各类机器人在井然有序地穿梭,精准无误地完成物料运输、投送和装卸:拔筒机器人和吊挂系统高效合作,将玻纤原丝精准投送到烘箱站台;板链机器人将烘干的原丝自动运送到不同的包装线;智能机械臂负责把原丝搬运到对应检装工位;AGV机器人和摆托机器人则是把通过智能检测合格的产品运输到全自动包装线完成最后的包装并运送到智能仓储中心。

中国巨石的发展永不停歇,在智能工厂落成、新一代信息技术不断创新的基础上,又一次快步而行,制定了以玻纤工业互联网平台,集成工业软件,实施“1个平台、2个统一、N个集成”的未来发展战略:全面打通生产制造与企业经营的数据链,解决“自动化孤岛”现象,与外部平台无缝衔接,实现运营、制造、控制三位一体,协同制造,稳定产品控制;延伸数据服务,实现全要素、全产业链、全价值链的连接,促进生态圈信息数据的流通,增加企业间链接广度和黏性,打造更具竞争力的玻纤产业生态链。

中国巨石制定了以玻纤工业互联网平台为基础,集成工业软件,实施“1个平台、2个统一、N个集成”的未来发展战略,打造更具竞争力的玻纤产业生态链。

2020年智能基地成功入选浙江省首批12家“未来工厂”,为全省制造业数字化、智能化、绿色化转型发展提供了“巨石方案”。如今,智能制造的“巨石方案”已从桐乡总部推广至成都、九江、埃及苏伊士以及美国南卡罗来纳州,又一次彰显出中国巨石引领全球玻纤行业发展的责任担当。

数智新时代,厚积薄发提质赋能

随着大数据、人工智能新时代的到来,通过充分挖掘数据价值来提高全要素生产率,以数据驱动企业和产业智能化转型,已成为企业培育新动能、促进经济高质量发展的崭新突破点。中国巨石率先探索数字孪生技术,引入自适配人机协同、人工智能检测等157项创新应用与技术,实现对生产各工序超50万个点位的数据实时采集、高效处理、精准预判和深度分析,全覆盖、全过程、全方位赋能制造智能化、产销全球化、管控精准化、发展和谐化。

数字孪生,提升产品设计效率。中国巨石通过大数据赋能创新过程,构建起了“工程、运营、维护”三位一体的“数字孪生”系统,开展3D仿真技术在工程、研发领域的实践和应用。工程项目技术指标达标率超97%以上、新产品研发速率提升20%以上。

工艺迭代,激活知识更新潜力。在制造过程中,中国巨石利用数字化技术,把过去老师傅的经验以及工艺知识录入软件,形成了更具活力的知识更新机制。根据客户对产品的定制化需求,通过工艺参数与数据采集的匹配算法,定位当前最合理的工艺信息,记录匹配至数字化的工艺路线中,形成各工序标准化的生产加工路径,创新实现面向柔性化的生产与工艺联动更新机制。

网络协同,创新质控环节模式。中国巨石建成了工业视觉+AI计算、在线检测系统、缺陷数据分析、工艺模型算法等16个玻纤工业App的应用,数据与流程贯穿MES、LIMS、DCS、SCADA等多个运营和控制系统,打造了“能在线不线下”“能机器不人工”“能预警不检查”的质控环节新模式,使得产品良品率提升25%以上,产品缺陷识别准确性提升到95%以上。

数据驱动,促进管理精准高效。中国巨石的玻璃纤维工业大数据中心覆盖整个集团生产运营监控平台,机联网率达98.6%,实时采集生产线各类管控信息1638项。通过各类图表、驾驶舱,捕捉企业关键指标,开展预警分析和自主决策。

中国巨石从制造转化为“智造”的整个过程,也是通过关键技术国产化、数字模型开发、“5G+AI”等新技术积极拓展“智能+”内涵的过程。它从由传统工艺向“原料+算法”的工艺设计模式升级,到由基础材料向“个性定制+服务”的商业模式升级,再到由人工经验向“大数据+智能”的执行决策模式升级,最终实现智能化驱动产业创新。

与时俱进常先进,开拓创新永出新。未来,中国巨石将继续依托于自主技术能力和链主影响力,聚力打造链圈互联共生的新模式,为实现行业变革和高质量发展做出更大贡献。

在巨石占地20万平方米的生产线上,超过1000台的各类机器人在井然有序地穿梭,精准无误地完成物料运输、投送和装卸。