高压管汇动载冲蚀过程磁记忆检测定量研究*

2023-08-10李杰樊建春杨思齐代四维范春杨

李杰 樊建春 杨思齐 代四维 范春杨

(1.中国石油大学(北京)安全与海洋工程学院 2.应急管理部油气生产安全与应急技术重点实验室 3.中国石油集团工程材料研究院有限公司石油管材及装备材料服役行为与结构安全国家重点实验室)

0 引 言

水力压裂是页岩气开采中一种常用的储层改造技术[1],在压裂作业现场,大规模服役的高压管汇通常承受数十至上百兆帕的动态内压、高速运动多相流冲击和振动引起的巨大应力作用,极易在弯头和三通等敏感部位产生冲蚀损伤[2-6]。在内部传输的酸性介质腐蚀作用下,导致长周期运行的高压管汇壁厚减薄,承压能力减弱,高压冲蚀很可能造成管汇破裂,对现场人员和设备构成严重威胁,因此对高压管汇进行安全检测具有重要意义[7-8]。

目前,对高压管汇冲蚀缺陷的主要检测方法为水压试验和超声检测等[9-10],这些检测方法在检测效率、早期诊断和定量分析方面具有一定的局限性,不利于大规模压裂服役的高压管汇在线检测。中国石油大学(北京)利用自主研发的可施加高强度拉伸应力的冲蚀磨损试验机,基于磁记忆检测技术对冲蚀试样进行了在线检测,表明采用磁记忆检测方法可对受静载拉伸应力的冲蚀式样的磨损状态进行定量评估。张继信等[10]基于磁记忆检测原理研制了一种高压管汇直管便携式检测仪,对含典型缺陷的高压管汇进行磁记忆检测,建立了磁记忆检测信号与剩余强度的评价指标。孙秉才等[11-12]利用可施加拉伸应力的冲蚀磨损试验机开展了高压管汇材料40CrMo的冲蚀磨损性能研究,结果表明随着拉伸应力的增大,材料冲蚀磨损率增加。王虹富等[13]采用喷射型冲蚀试验机对35CrMo钢的冲蚀性能进行了研究,以冲蚀磨损量和冲蚀率表征冲蚀磨损程度,发现磁记忆信号梯度峰值与冲蚀磨损量呈指数相关。

高压管汇冲蚀现有研究多针对材料受静载作用下的冲蚀磨损机理和检测方法,并未考虑压裂现场高压管汇多受动态内压的实际工况。为此,笔者利用实验室自主研发的一种可施加动载拉伸应力的冲蚀磨损试验机,进行了室内固液两相流冲蚀磨损试验,并基于磁记忆检测技术进行了在线检测,对比了不同冲蚀时刻常用高压管汇材料35CrMo试样分别受动载和静载拉伸应力的冲蚀磨损结果;定量分析了试样受脉动拉伸应力冲蚀过程磁记忆信号特征参数与冲蚀损伤程度之间的关系。所得结论可为压裂现场恶劣工况下的高压管汇在线检测提供参考。

1 动载冲蚀试验

相关文献[14-16]表明,固液两相流冲蚀过程中,试样冲蚀磨损结果和磁记忆检测信号受到冲蚀速度、冲击角度、颗粒浓度、颗粒粒径和应力水平等因素的影响。本文主要研究试样动静载冲蚀磨损程度的差异以及动载冲蚀过程磁记忆检测定量分析,故以拉伸应力加载频率的有无来表示试样受动载或静载拉伸的工况,其他因素需维持恒定值。

1.1 试验装置

试验装置采用实验室自主研发的可施加动载作用的射流循环冲蚀磨损试验系统,该系统示意图如图1所示。试验系统主要包括冲蚀腔、伺服液压系统、混砂罐、浆体循环系统、试验测控系统和磁记忆在线检测系统。

图1 试验系统示意图

该装置的工作原理为:冲蚀试样两端由冲蚀腔中的拉伸夹头固定,两侧拉伸夹头分别连接伺服油缸和拉力传感器。通过试验测控系统可以设置试样拉伸应力大小和脉动频率并读取试样实时动载拉力值。混砂罐中的搅拌电动机将适当比例的清水加砂均匀混合形成冲蚀浆体,浆体通过砂浆泵流向射流管线进而对冲蚀腔中的试样进行冲击。试样冲蚀损伤状态可由紧贴试样表面的六通道磁记忆传感器在线检测,传感器与固定在冲蚀腔顶部的步进电动机连接实现多次扫描;浆体冲击试样后进入回流管线返回混砂罐中,形成循环流动。冲蚀磨损试验系统详见文献[17]。

1.2 试验材料

试验材料选用高压管汇常用材料35CrMo,其力学性能参数如表1所示。

表1 35CrMo力学性能

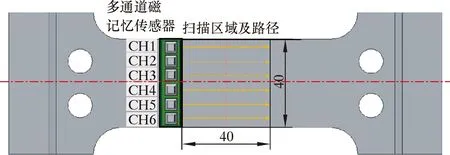

试样形状为哑铃型薄板,试样长度为195 mm,中间宽度为40 mm,厚度为3.5 mm。试验六通道磁记忆传感器在试样背面扫描区域及路径如图2所示。冲蚀介质为清水加支撑剂,支撑剂采用40~70目陶粒砂。

图2 六通道磁记忆检测扫描区域及扫描路径

1.3 试验参数

试样拉伸应力500 MPa,加载应力幅50 MPa,加载频率10 Hz,冲蚀速度17.5 m/s,冲击角度30°,颗粒质量分数10%。试验过程中六通道磁记忆传感器紧贴于试样背面,沿水平方向对冲蚀区域进行扫查检测,采样频率设置为1 000 Hz,检测路径长度为40 mm,传感器提离值为1 mm,检查速度为5 mm/s。在试验中使用同一喷嘴,分别在第0、10、20、30、40、50和60 min时扫查采集试样背面的磁记忆信号。

2 试验结果分析及讨论

冲蚀试验前使用高精度数字电子秤对35CrMo试样进行称重并记录。开始试验后每隔10 min扫查试样背面磁记忆信号,同时将试样取出并称重,记录试样质量损失,通过激光位移传感器对冲蚀坑进行扫描,获取冲蚀坑深度,然后使用相机记录试样冲蚀坑宏观形貌。为保证试验条件的稳定性,每次试验后需更换新砂。

2.1 动静载冲蚀磨损程度对比分析

2.1.1 宏观形貌变化

在试验周期内,试样分别受静载作用和动载作用的冲蚀坑宏观形貌如图3所示。由图3可知,当射流喷射到试样表面后,冲蚀颗粒向四周逃出,沿射流方向逃出的颗粒较多,故在较强的颗粒切削作用下,冲蚀坑长度沿射流方向,且沿颗粒逃出方向冲蚀坑边缘处较为锋利。

图3 冲蚀过程冲蚀坑宏观形貌对比

在冲蚀前期和中期,试样受静载作用和动载作用下的冲蚀坑宏观形貌差别较小。在冲蚀后期,即60 min时,动载作用下的冲蚀坑出现宏观裂纹,而静载作用下并未观察到冲蚀区域有裂纹出现。这是因为固体颗粒的冲蚀磨损使得试样不断发生质量损失,同时试样两端承受循环加载的脉动拉应力,在冲蚀过程中试样冲蚀坑处的应力集中程度不断加剧,故动载冲蚀过程中冲蚀坑中央会产生裂纹。

2.1.2 缺陷深度变化

动载作用下冲蚀过程冲蚀坑深度变化如图4所示。由图4可以看出,随冲蚀时间的延长,冲蚀坑深度递增,对比每10 min深度增加量,在冲蚀前30 min内,冲蚀坑深度增加量依次为0.70,0.53和0.50 mm,后续每10 min内深度增加量均在0.40 mm左右,可知在冲蚀前期冲蚀磨损较快,冲蚀坑深度增加迅速。观察不同时刻扫查路径上深度变化趋势,可以发现冲蚀坑宽度主要在前30 min内增加,后续冲蚀过程中基本保持在11 mm左右。故选取冲蚀过程冲蚀坑深度进行研究。

试样分别受动载作用和静载作用时的冲蚀过程冲蚀坑深度变化如图5所示。观察二者变化趋势可知,试样受静载作用时,随冲蚀时间延长,冲蚀坑深度也增大。同时可以看出,动载作用下的试样冲蚀坑深度均大于静载作用时的试样冲蚀坑深度,这是因为在冲蚀过程中,由于颗粒冲蚀和脉动拉伸疲劳的耦合作用,试样受到“冲蚀-疲劳”共同影响,故动载冲蚀破坏更为严重。

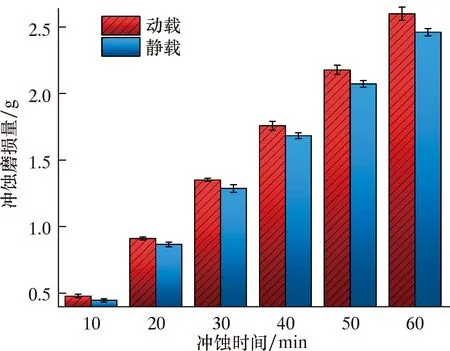

2.1.3 磨损量变化

试样分别受动载作用和静载作用时的冲蚀过程冲蚀磨损量如图6所示。由图6可以看出,无论试样受动载还是静载拉伸,随冲蚀时间延长,冲蚀磨损量基本为线性增加。对比2种工况冲蚀结果,冲蚀前期冲蚀率较高,动载冲蚀下冲蚀磨损量略高于静载冲蚀磨损量。随着冲蚀过程的推进,相比于静载冲蚀磨损量,动载冲蚀导致的质量损失更多,二者之间的差值由10 min时的0.03 g逐渐增加到60 min时的0.14 g。这是因为在冲蚀过程中,随时间延长,试样受到的脉动载荷循环次数增加,加剧了冲蚀损伤作用,故动载冲蚀磨损更为严重。

图6 动静载冲蚀过程冲蚀磨损量对比

2.2 动载冲蚀过程磁记忆信号分析

2.2.1 信号处理

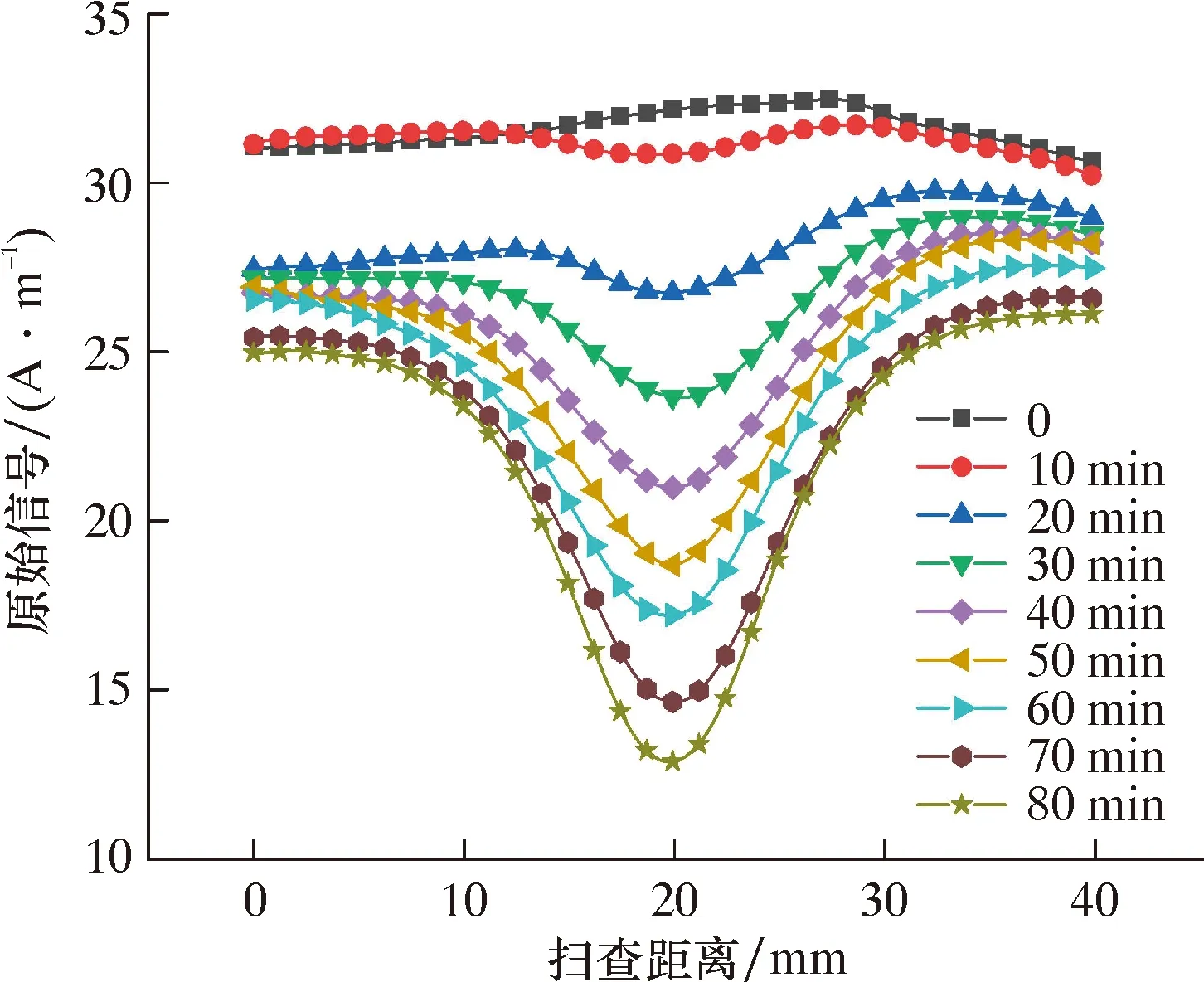

前文设置动载工况下试样60 min时出现宏观裂纹,在65 min前因冲蚀磨损和拉伸疲劳作用,裂纹迅速扩展导致试样直接断裂,为观察更长冲蚀周期内磁记忆检测信号的变化规律,设置拉伸应力加载频率为5 Hz,其他参数保持不变。根据TMR传感器输出电压与实际测量磁场大小的标定关系,可将电压信号转换为相应磁场大小。分析采集信号可知,第4通道由于接近冲蚀坑中心部位,检测到的磁记忆信号呈现明显的U形突变,该通道磁记忆信号受冲蚀损伤影响最大,故对第4通道信号平滑处理后进行分析。图7为不同冲蚀时刻第4通道扫查信号结果。

图7 不同冲蚀时刻磁记忆信号

由图7可以看出:试样在冲蚀试验前,表面磁记忆信号较平整;冲蚀磨损发生后,冲蚀坑背面区域磁场最先开始发生变化,10 min后由于颗粒冲击和脉动应力产生的力磁效应,磁记忆初始幅值发生一定变化;从第20 min开始,每次扫查信号中央均出现明显凹陷,随冲蚀时间延长,信号变化幅值也增大。这是因为冲蚀坑深度在冲蚀过程中不断加深,几何形状左右基本对称,冲蚀坑缺陷诱发试样背面形成的漏磁场不断变化。故随冲蚀过程的推进,磁记忆信号沿冲蚀坑中心两侧对称且变化幅值随冲蚀磨损程度增大而增大。

由图7磁记忆信号变化趋势可知,不同时刻磁记忆信号初始幅值不同,故对信号进行梯度求解。图8为不同冲蚀时刻的磁记忆信号梯度值。由图8可以看出,在冲蚀损伤区域磁记忆信号梯度值发生畸变并且呈现出一对相邻的波峰与波谷,在持续的颗粒冲击和脉动拉伸应力下,试样冲蚀磨损程度不断加剧,信号梯度值的波动幅度也不断增加。故在冲蚀损伤状态的定量分析中,可以选取梯度信号的峰峰值等特征量进行研究。

图8 不同冲蚀时刻磁记忆信号梯度

2.2.2 信号特征参数分析

试验结果表明,冲蚀坑近似为半个不等边椭球,冲蚀坑深度为椭球极半径方向,随冲蚀坑深度增加,梯度峰值也增加,故提取不同冲蚀时间下的磁记忆信号梯度峰值表征冲蚀坑深度。试样在冲蚀过程中的质量损失与冲蚀坑缺陷的体积存在线性关系,质量损失可间接由体积变化表示。对于不规则的凹陷,体积求解可采用积分法进行研究。观察图8可知,不同冲蚀时刻信号梯度变化近似沿冲蚀坑几何中心呈中心对称,故选取磁记忆信号梯度变化前半段的离散点数值积分来表征冲蚀磨损量。

图9为冲蚀坑深度表征结果。由图9可以看出,随冲蚀时间增加,冲蚀坑深度逐渐增大,磁记忆信号梯度峰值随之增大,说明信号梯度峰值的大小与冲蚀坑深度有关。

图9 冲蚀过程中冲蚀坑深度表征结果

将冲蚀过程信号梯度峰值与冲蚀坑深度进行拟合,拟合曲线如图10所示,得到其拟合公式:

图10 d与Kpp的拟合曲线

Kpp=1.204 80d-0.504 28

(1)

式中:Kpp为信号梯度峰值,A/m;d为冲蚀坑深度,mm。相关系数R2为0.991 21,拟合效果较好,故冲蚀过程中冲蚀坑深度可由信号梯度峰值线性表示,即通过检测信号梯度峰值可以有效掌握试样冲蚀损伤深度的变化情况。

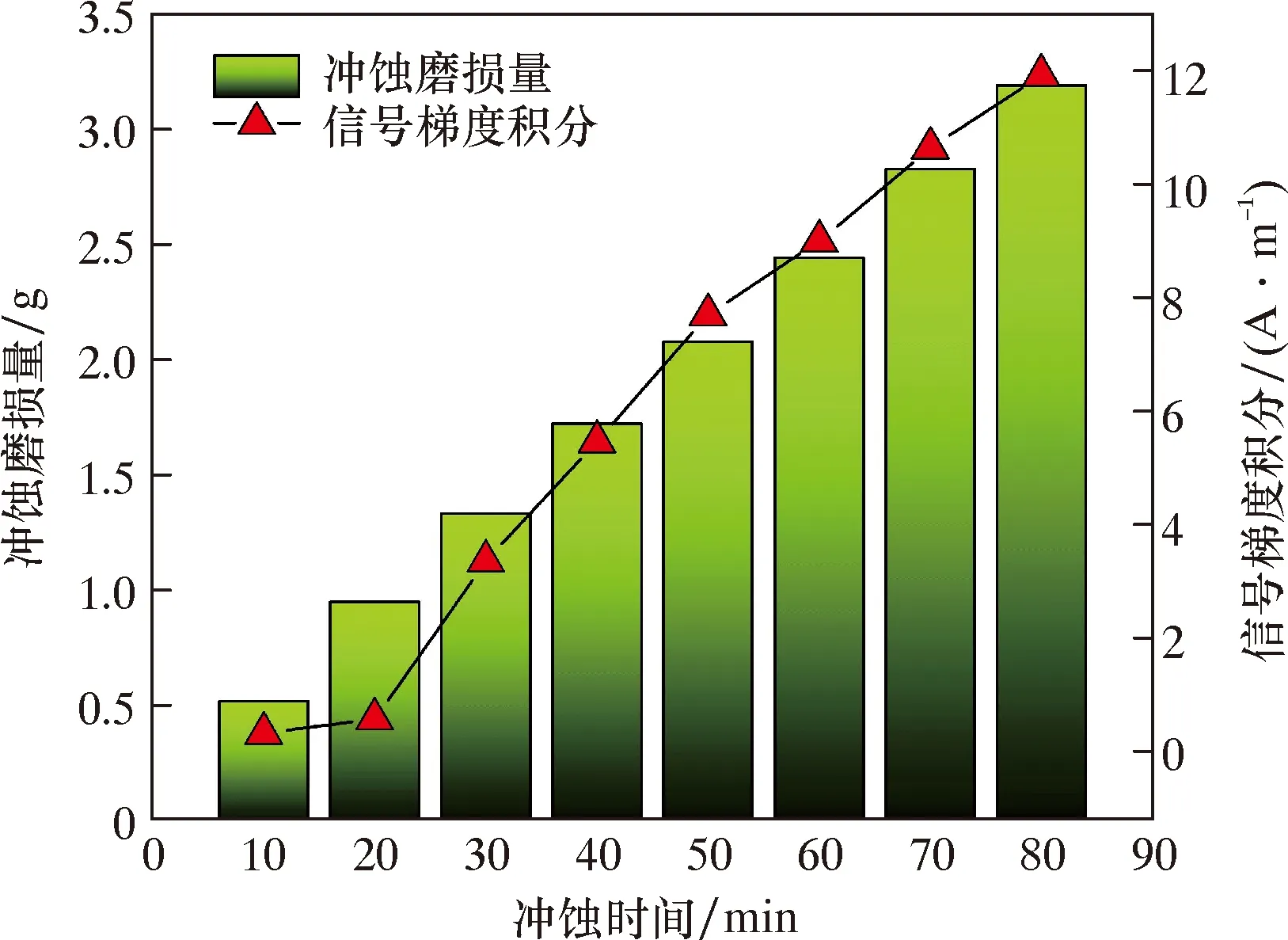

图11为冲蚀磨损量表征结果。由图11可以看出,随冲蚀时间延长,冲蚀损失质量近似线性增加,该变化趋势与相关文献中报道结果相一致。利用Matlab编程采用梯形算法对信号梯度曲线进行积分求解,步距为2个采集点之间的扫查距离0.005 mm。随试样冲蚀损伤程度加剧,冲蚀磨损量不断增加的同时,信号梯度积分值也随之增大。值得注意的是在冲蚀20 min之前,因冲蚀前期冲蚀磨损率较高,冲蚀开始后10 min内磨损量为0.52 g,随后10 min内磨损量为0.43 g,此后各阶段冲蚀磨损量均在0.40 g以下。

图11 冲蚀过程中冲蚀磨损量表征结果

将冲蚀过程磁记忆信号梯度积分值与冲蚀磨损量进行拟合,拟合曲线如图12所示,得到其拟合公式:

图12 m与I的拟合曲线

I=4.661 60m-2.546 13

(2)

式中:I为信号梯度积分值,A/m;m为冲蚀磨损量,g。

相关系数R2为0.979 99。故冲蚀过程中冲蚀磨损量可由信号梯度积分值线性表示,即可通过在线检测得到的磁记忆信号梯度积分值来反映试样因冲蚀磨损而损失的质量。

3 结 论

(1)在颗粒冲蚀磨损和脉动拉伸疲劳的耦合作用下,试样冲蚀区域出现宏观裂纹,在随后的较短冲蚀时间内迅速断裂破坏,而静载拉伸作用下,冲蚀坑区域未观察到宏观裂纹。这与压裂现场高压管件受支撑剂颗粒冲蚀磨损和内部流体高压脉动的作用下,冲蚀磨损区域极易出现裂纹这一现象相符,裂纹在动载作用下迅速扩展,加速了管件的断裂破坏。

(2)试样受到“冲蚀-疲劳”的共同影响,冲蚀过程中,试样受动载作用时的冲蚀坑深度和冲蚀磨损量均大于静载作用时相应数值。研究结果表明高压管汇在恶劣的动载作用下受固体颗粒冲击造成的冲蚀破坏比静载作用冲蚀破坏更为严重。

(3)动载冲蚀过程中磁记忆信号梯度峰值与冲蚀坑深度呈正线性相关。一定条件下,可由信号梯度峰值计算冲蚀缺陷深度;动载冲蚀过程中磁记忆信号梯度积分值与冲蚀磨损量也呈正线性相关。故可根据信号梯度积分值反映动载冲蚀式样的质量损失。结论表明可对某一条件下受动载冲蚀的高压管件进行磁记忆检测,定量分析其冲蚀磨损程度。