核电厂棒控棒位系统状态监测诊断研究与实现

2023-08-10段鹏斌张圣杰许岩鲁袁艳纯

段鹏斌,张圣杰,梁 浪,许岩鲁,袁艳纯

(中广核研究院有限公司,广东 深圳 518000)

0 引言

在核电厂中,棒控棒位系统(RGL)是最核心的仪控系统之一,其在核电厂的启动、功率转换以及停堆过程中,通过驱动电流控制控制棒驱动机构(CRDM)来实现反应堆控制棒的保持、提升以及下插[1]。同时,系统实时监控每束控制棒在反应堆堆芯的绝对位置,从而实现反应堆反应性的控制,确保反应堆一直工作在可控状态。因此,机组安全、可靠、经济地运行在很大程度上取决于反应堆棒控棒位系统的性能水平。为确保系统设备各功能的正常工作,目前通常在核电厂的调试和运行维护阶段,需要通过查看系统的报警来判断系统的可用性,同时定期对棒控棒位系统进行性能试验用以验证功能的完整性[2]。此方法虽然能验证系统是否正常工作,但是不能对系统的故障进行预判以及诊断控制。然而,目前国内外在此研究领域还处于起步阶段,虽然国内外已有学者对其进行研究,但主要研究方向在于在试验状态下驱动电流的诊断[3-6],而不能对整个棒控棒位系统进行监测诊断,现亟需研发对应状态监测系统以提高系统的稳定性和故障预判性。

本文结合目前“智能化电厂”发展方向,对核电厂棒控棒位系统的状态监测进行研究,以棒控棒位系统状态监测数据为依据,通过数据分析提前发现系统的异常、缺陷,同时结合预防性维修指导手册,对系统进行维护和保养,提高系统稳定性的同时延长系统寿命。系统同时把核电厂多机组的运行以及状态监测数据进行存储以及大数据分析,逐步实现由预防性维修向预知性维修方向转变,从而实现棒控棒位系统稳定、高效地运转,提高电站的经济效益。

1 棒控棒位系统的组成

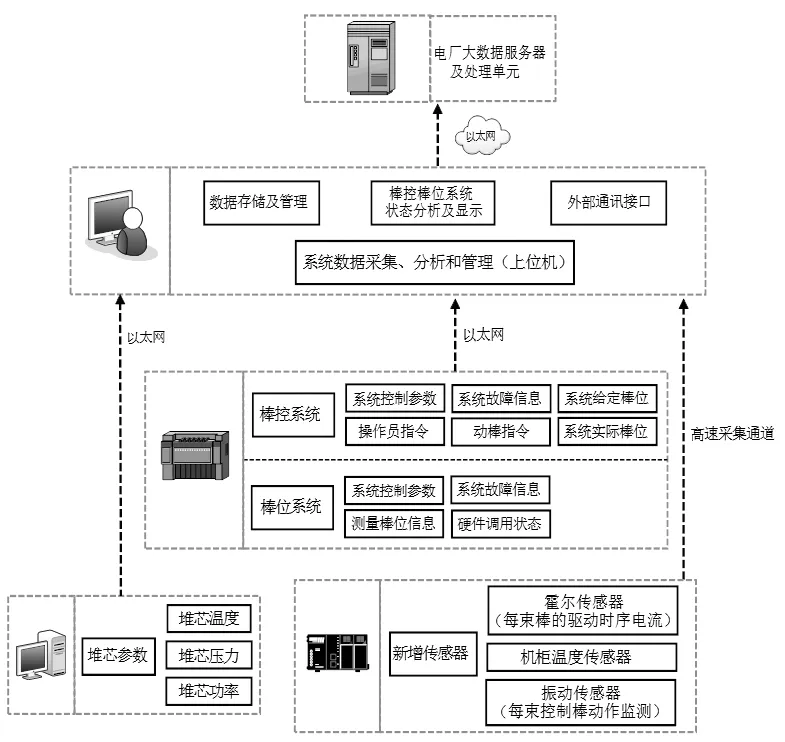

棒控棒位系统由棒控系统(RCS)和棒位系统(RPI)组成,其中棒控系统主要负责系统逻辑处理及控制棒的驱动;棒位系统主要负责控制棒棒位的测量以及各种失步故障处理[7]。本文以某核电厂的棒控棒位系统为对象,介绍两个子系统的组成及主要功能,其结构图如图1 所示。

1.1 棒控系统(包含CRDM)

棒控系统包含两个逻辑柜以及16 个电源柜,每个柜子都包含一套可编程逻辑控制器(PLC)系统。其中逻辑柜处理上游指令,生成动棒指令到对应的电源柜,电源柜产生时序电流驱动CRDM 动作,从而实现61 束控制棒的保持、提升和下插运动[8]。

1.2 棒位系统

棒位系统由两个处理柜和4 个测量柜组成。系统通过测量感应线圈的变化,生成格莱码信号到棒位PLC 系统,经过变换处理后生成测量棒位,其测量精度为8 步。同时,棒位系统实时监控61 束棒的给定及测量棒位变化,进行控制棒失步等故障的监测和处理。

2 监测诊断方法

为了不影响原系统的控制性能,本监测诊断系统不参与棒控和棒位系统的控制,仅增加部分传感器和网络接口,通过高速采集卡和以太网通讯对现场数据以及系统参数等进行读取、存储和分析,其组成结构如图2 所示。

图2 状态监测系统的组成框图Fig.2 Composition block diagram of the state monitoring system

由图2 可知,监测诊断系统主要采集来自3 部分的数据:核电厂堆芯系统、棒控棒位系统以及新增的霍尔、温度和振动传感器。

1)堆芯系统参数:棒控棒位系统的控制对象为核电厂堆芯的温度和功率,其中堆芯系统通过网络实时发送堆芯参数到监测诊断系统,用以对棒控棒位系统诊断提供重要的上游参考。

2)棒控棒位系统参数:在棒控棒位系统的运行过程中,包含许多系统的状态以及故障信息,如操纵员指令、系统各棒位信息、控制棒状态、故障信息等。其囊括整个系统的运转逻辑,通过监测其参数,可掌握整个系统的运行状态,用于后续的分析和处理。

3)新增传感器参数:为了监测在电流驱动以及棒束运动的特性,通过增加温度、电流以及振动传感器采集整个系统的各个信息,用于实时分析和诊断。

2.1 动棒时序电流监测

棒控棒位系统通过产生严格的电流时序驱动CRDM 线圈,实现控制棒的钩爪动作,从而控制控制棒束的提升、下插和保持。驱动电流时序的质量对控制棒的驱动有着关键的作用,如实际电流时序偏离设计要求,则有可能产生控制棒的拒动和误动,更为严重的可能产生落棒停堆的后果[9]。因此,能够实时监测时序电流并给出对应的分析报警,在电厂的安全运营中有着重要的意义[10]。然而,在实际电厂的运营中,运维人员只能通过定期试验来检查驱动电流是否满足系统要求,而无法做到电流的实时监测和分析。

本系统在不影响棒控棒位系统功能的前提下,通过增加电流传感器的方式,实时高速采样驱动电流,并进行存储和分析。当控制棒在保持阶段时,如其实际输入电流偏离稳态值,产生报警;当控制棒在运动时,则通过读取控制器的动棒信息对实时时序电流进行分析,如电流不满足设计要求,则给出对应的报警,同时进行系统分析,得出对应的故障点和处理措施给予运维人员参考,从而快速实现故障的定位和排除。同时,工作人员也可调取历史电流曲线,进行故障回溯等操作。

2.2 振动监测

在动棒过程中,棒控系统产生的时序电流通过线圈驱动控制棒的3 个钩爪进行动作。然而每束控制棒钩爪为机械结构,且长期处于高温高压的恶劣环境中,在长期的使用中会产生机械疲劳等缺陷,其会导致可靠性降低,对电厂的安全运营造成隐患[11]。然而,在实际的动棒中,棒控系统只生成电流以驱动控制棒,而没有对应的监测系统,监测控制棒是否按照指令进行动作。因此,本系统对每束控制棒增加振动传感器,其实时采集、存储和分析振动信号,实现闭环监测,提升系统的可靠性。

在控制棒保持阶段,系统通过时域转频率分析模块,把采集到的振动信号转换为频域信号,对每束棒的振动信号进行频域分析,并与其固有振动信号进行比较分析,如其偏离安全阈值,则给予相应的预警信息,用以提前发现和解决故障。

在控制棒的提升和下插阶段,每动作一步,其振动都有其特有的振动曲线,系统通过分析其提棒和插棒的动作特征点进行识别来判断实际动作是否实际被执行,从而精确地掌控系统的运转状态。

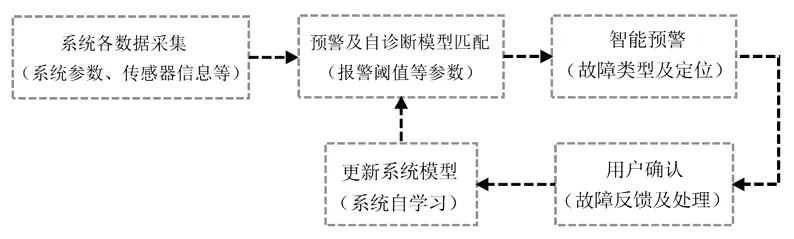

2.3 系统预报警及自学习

在监测诊断系统中,预报警是其重要的组成一部分。为了提高预报警的准确性,则要求系统具备模型自学习功能,通过不断的自我学习用以更新系统模型,才能实现预报警的准确,其故障预警流程如图3 所示。

图3 自学习故障预警流程图Fig.3 Self learning fault warning flowchart

智能预警是基于对故障机理和统计分布的,其中故障机理具有普适性。在棒控棒位系统中,涉及到的设备多,工艺及工况都复杂,其中电源柜数量达到16 个,控制棒棒束达到61 根,其运行参数和报警限值都因本身的差异存在不同。因此,统计分布是对每一具体的设备形成独有的基准线,即通过系统的自学习功能,针对每一个电源柜、每一根棒束建立一个特有的模型,用于独有的预报警及故障分析,进而实现每一台电源柜、每一根棒束有效的预报警及故障分析。

综上所述,棒控棒位状态监测系统可实时在线监测棒控棒位系统多项运行状态,自学习并评估指标的趋势变化,为机组安全、可靠运行及健康评估,科学维修提供决策支持。

2.4 大数据分析及处理

在所有核电厂的棒控棒位系统中,特别是在同类型机组的情况下,都有着相似的模型参数及故障机理。因此,把所有电站的棒控棒位系统监测数据进行汇总处理,对电站的运行安全以及后续设备改造升级有着重要的意义。

状态监测系统通过以太网把每个电站的数据统一上传至数据中心。大数据分析和处理单元读取每个电站的数据后,通过人工智能进行数据分类和拟合处理,经由大量数据分析比较,智能分析出系统的故障分布、实时状态及设备健康状况等,用于电站运维人员以及设备开发人员提供参考,为系统以及电站的稳定运行提供数据支撑。

3 监测系统实现

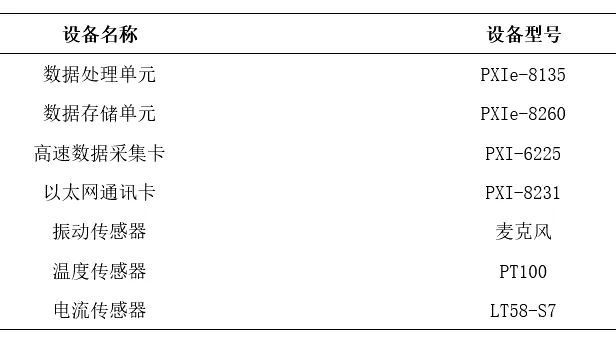

在某核电厂中,搭建了一套棒控棒位状态监测诊断系统,其配置参数见表1。

表1 在线监测系统配置清单Table 1 Configuration list of online monitoring system

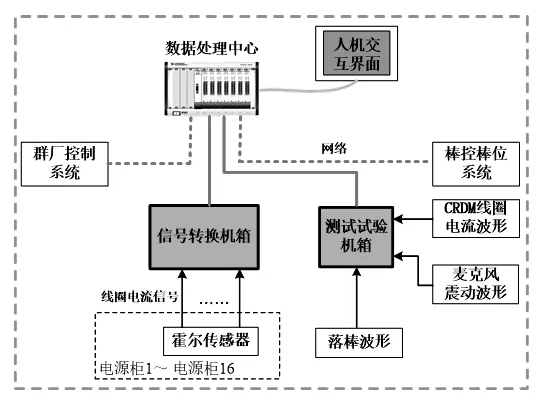

状态监测系统结构如图4 所示。数据处理中心通过高速采集卡电流和振动信号,其中棒控棒位系统的电流通过霍尔传感器读取;动棒产生的机械振动信号通过麦克风传感器读取。同时,其通过网络和棒控棒位系统、群厂控制系统实时交互,读取和记录系统运行状态、系统报警及核反应堆状态等信息。

图4 状态监测系统结构图Fig.4 Structure diagram of state monitoring system

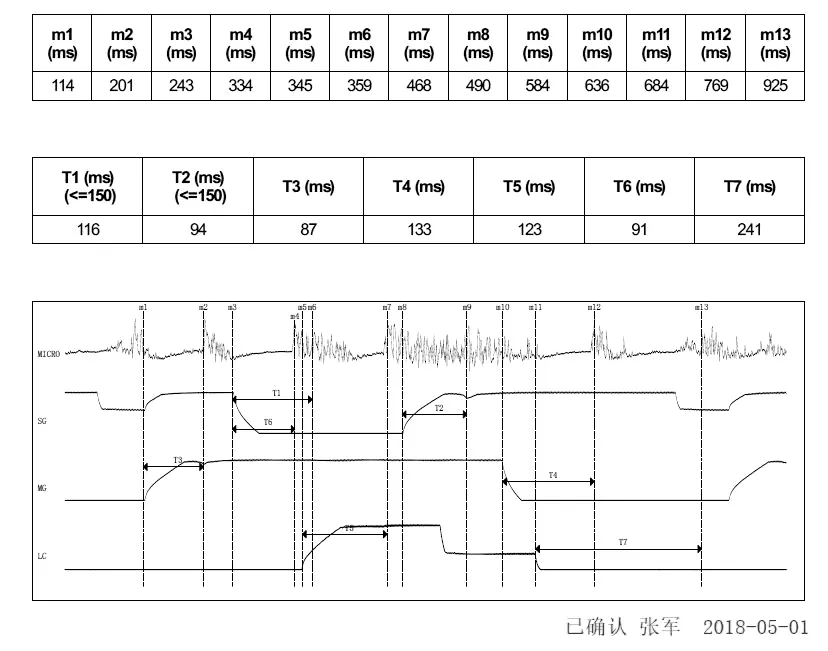

在动棒过程中,其线圈电流波形和振动信号存在相互关联。以提棒时序为例,其电流波形和振动信号如图5 所示,其中振动信号为钩爪动作产生。系统会自动识别动棒过程中各个动作点,并给出具体的动作点数值及建议。

图5 实际动棒电流及振动波形Fig.5 Actual moving rod current and vibration waveform

监测诊断系统会自动分析电流和振动信号的关系,智能判断动棒是否正常,如出现动棒不到位、滑步等异常情况,则会在上位机中给出相应报警。

CRDM 系统会随着使用时间及动作次数的增多其特性也会发生变化,监测系统通过机理及自学习模型,根据当前系统投入时间及动作次数来估算设备寿命,动态调整报警阈值及相关参数,提前给出预警信息。

4 结论

本文对核电厂棒控棒位监测诊断系统进行研究,通过对棒控棒位系统的组成以及主要存在的问题进行分析,并在此基础上阐述了状态监测系统的组成、工作原理及分析处理方法。同时,在现场搭建了实际监测诊断系统,实现了系统的实时监控和分析,对电站的运维以及系统的升级开发有着重要的参考意义。