燃煤电厂脱硫废水零排放中试试验研究

2023-08-10谈宾宾李滨金娟马宏国谭斌

谈宾宾,李滨,金娟,马宏国,谭斌

(杭州上拓环境科技股份有限公司,浙江 杭州 311000)

燃煤电厂CaCO3-CaSO4湿法烟气脱硫废水中主要含有悬浮物(SS)、硫酸盐(SO42-)、亚硫酸盐(SO32-)、氯化物(Cl-)以及重金属等污染物[1],其中重金属是《污水综合排放标准》(GB 8978—1996)要求严格控制排放的第一类污染物[2],目前燃煤电厂普遍采用的是“中和+沉淀+絮凝澄清+pH值回调”的传统三联箱处理工艺[3],该工艺因脱硫废水水质波动大、加药管道污堵、加药泵故障等原因很难长期稳定运行,也难以达标排放,针对脱硫废水的新技术新工艺的研究与开发显得至关重要。为了解决传统脱硫废水处理工艺中存在的技术难点,我司与国内北方某集团下属燃煤电厂开展技术合作,对前期所研发的“两级软化+管式微滤膜(TMF)+电渗析(ED)+反渗透(RO)”高浓盐水浓缩处理技术开展工业应用性中试研究,以验证该工艺技术在燃煤电厂脱硫废水零排放处理领域的可行性和合理性[4-7]。

1 脱硫废水的水质情况

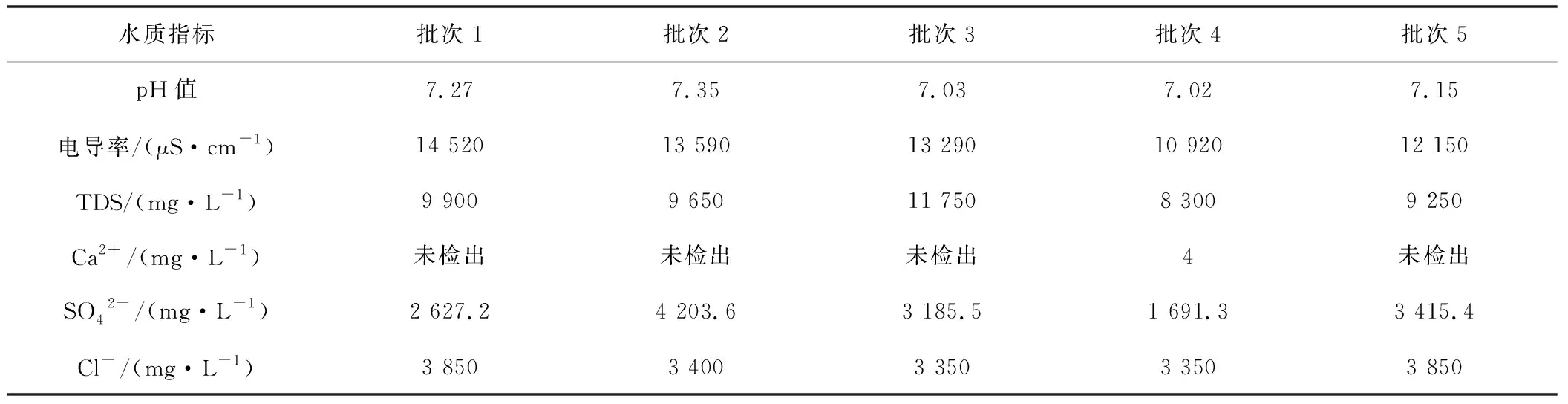

脱硫废水污染物浓度受燃料(煤种)、脱硫剂(石灰石)、工艺补充水水质、脱硫岛排放周期(间断排放)等各种因素的影响,不仅不同电厂排放的脱硫废水水质差别大,即使同一电厂内不同时间点所排放的脱硫废水也千差万别。进入本中试系统的废水虽然已经过传统脱硫废水处理系统的处理,使得废水中悬浮物、重金属和总硬有所降低,但废水中的Cl-、SO42-、溶解性总固体(TDS)仍较高,且对于本工艺而言,Ca2+和Mg2+还是未达到技术要求,这些离子的大量存在,易造成本中试系统工艺单元的结垢和污堵,影响本系统的长期稳定运行,因此,需要结合本中试工艺路线对废水进行一系列单元工艺的处理。下表1为本中试工作开展所在电厂脱硫废水经过传统处理工艺后的出水水质。

2 工艺路线及说明

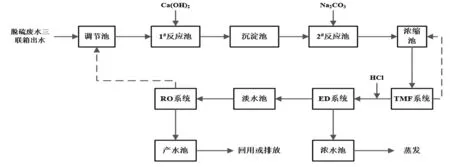

本中试工艺路线主要由预处理单元、浓缩净化单元组成,具体工艺流程如图1所示。脱硫废水三联箱出水首先输送至试验区调节池,进行均质化处理以保证进入中试系统水质的稳定性,调节池中废水输送至1#反应池后投加Ca(OH)2,并通过充分的机械搅拌使得药剂与废水混合反应完全,1#反应池中反应后浆液输送至沉淀池进行沉淀,上清液溢流至2#反应池,往2#反应池中投加Na2CO3,也辅以机械搅拌使得药剂与废水充分混合反应完全,随后溢流至TMF系统浓缩池,通过TMF系统的高效处理,悬浮物被截留,产水进入ED系统,沉淀池和浓缩池底部均为锥底,通过气动隔膜泵定期排放污泥以保持沉淀池上清液清澈和浓缩池悬浮物浓度。ED系统浓室出水进入浓水池,淡室出水进入淡水池,淡水池中废水经过RO系统浓缩后浓缩液返回至调节池,产水通过产水池收集后回用或排放。

图1 中试工艺流程

3 试验材料及方法

3.1 试验装置及分析仪器

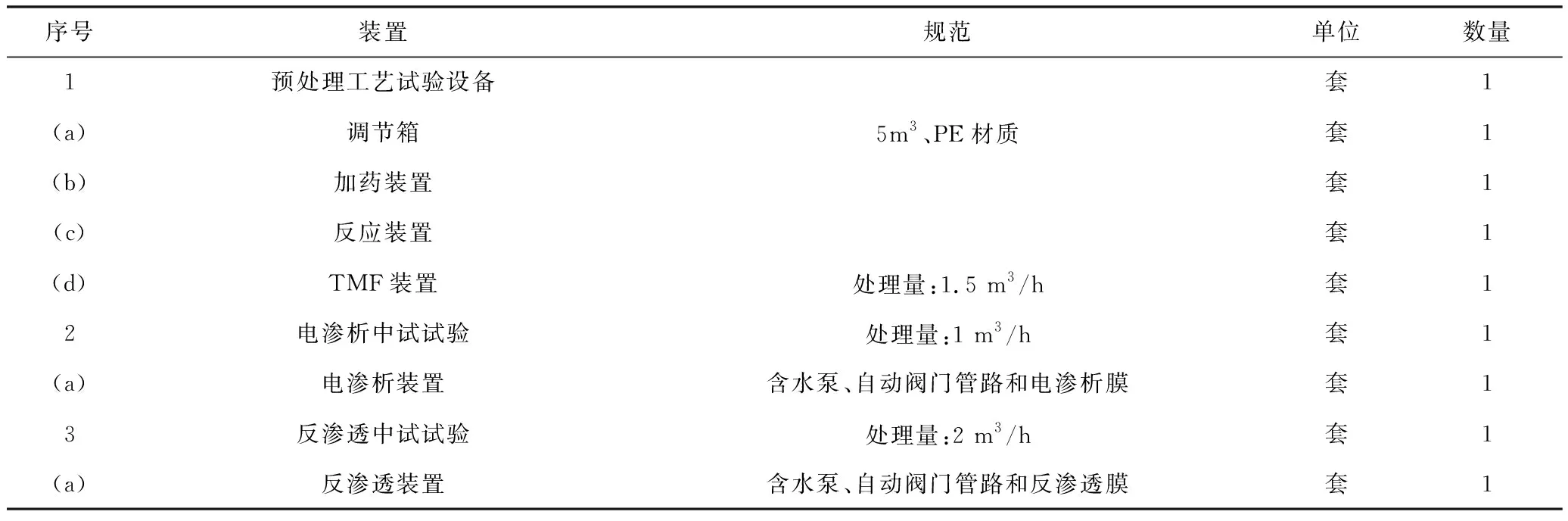

本中试系统主要包含设备如表2所示。

表2 中试系统所含主要工艺设备

本中试试验过程中所取各个工艺段水样的分析检测所包含的分析检测仪器如表3所示。

表3 主要水样分析检测仪器

3.2 试验过程

脱硫废水三联箱出水首先恒流输送至试验区调节池,进行均质化处理后输送至1#反应池并投加Ca(OH)2,通过充分的机械搅拌使得药剂与废水混合反应完全,控制pH值在11.50,1#反应池中反应后浆液输送至沉淀池充分沉淀,上清液溢流至2#反应池,往2#反应池中投加Na2CO3并辅以机械搅拌使得药剂与废水充分混合反应完全,随后溢流至TMF系统浓缩池,悬浮物被截留,控制产水的Ca2+质量浓度在20 mg/L以下,进入ED系统,沉淀池和浓缩池底部均为锥底,通过气动隔膜泵定期排放污泥以保持沉淀池上清液清澈和浓缩池悬浮物浓度。ED系统浓室出水TDS达到200 000 mg/L后进入浓水池,淡室出水TDS达到12 000 mg/L后进入淡水池,淡水池中废水经过RO系统浓缩后浓缩液返回至调节池,产水通过产水池收集后回用或排放。

通过上述试验过程获得预处理软化加药成本分析、ED系统运行参数和RO系统运行参数等数据,验证本中试工艺路线的技术可行性和稳定性。

4 试验数据及分析

4.1 预处理部分结果及分析

预处理软化试验采用“Ca(OH)2+Na2CO3”加药方式进行批量式软化,统计得到每批次处理水量、Ca(OH)2加药量、Na2CO3加药量如表4所示。

表4 软化预处理水量和加药浓度统计情况

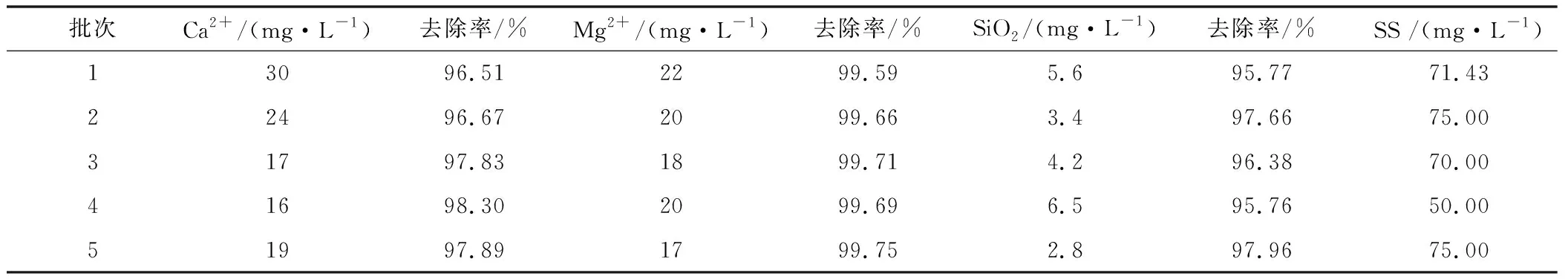

脱硫废水经过两级化学软化后进入TMF浓缩池,通过TMF系统的过滤去除软化过程中形成的Mg(OH)2、CaCO3等悬浮物。通过分析TMF产水水质情况,得到如表5所示结果。

表5 TMF产水水质情况

由表5所示水质结果可以看出,经过“两级软化+TMF系统”过滤处理之后废水中Ca2+、Mg2+、SiO2和SS等污染因子均得到有效去除,完全满足ED系统对进水水质的要求。

4.2 ED系统部分

将经过两级软化处理并由TMF系统过滤去除悬浮物后的产水用盐酸调节pH值至6.00~7.50,作为ED系统试验用水。

4.2.1 操作电压及电流

ED系统运行过程中,膜堆控制操作电压为55 V,每隔1 h分别记录系统的操作电流、膜堆电压、膜堆电流等数据,最终计算膜电阻结果,得出运行参数随运行时间变化如下图2所示。

a.电压;b.电流;c.电阻

从上图2可以看出,在操作电压维持不变的情况下,电流基本维持在11~16 A之间波动变化,膜电阻随着电流变化而呈反相关变化趋势,平均膜电阻为4.19 Ω。

4.2.2 浓室和淡室水质分析结果

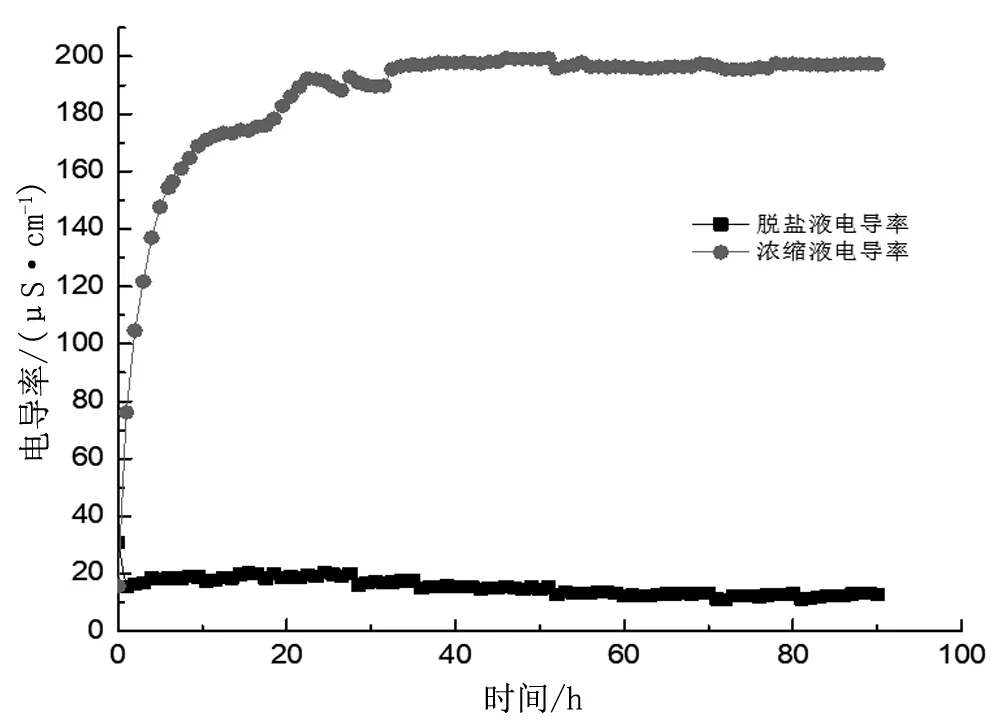

根据ED膜系统运行过程中对淡室和浓室电导率的实时监测所得结果,可得到如下图3所示淡室和浓室电导率随运行时间变化趋势。

图3 ED膜淡室和浓室电导率随运行时间变化

由上图3可以看出随着系统的不断运行,淡室电导率有所下降,下降至12.00 mS/cm左右后基本维持稳定,浓室电导率上升至197.00 mS/cm以上后也能维持稳定。

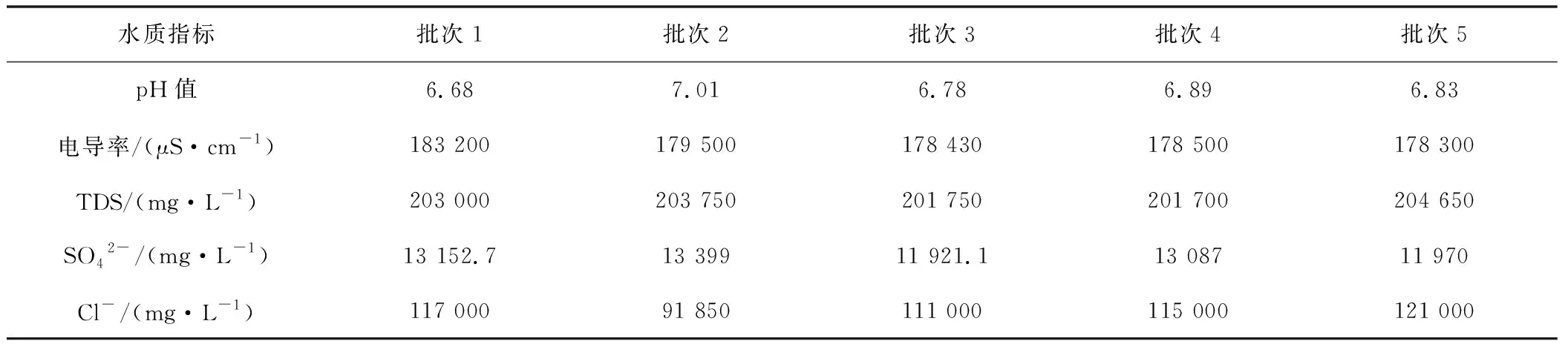

根据ED膜系统浓室、淡室所取水样水质检测结果,汇总如表6和表7所示。

表6 ED膜淡室水质情况

表7 ED膜浓室水质情况

由上表6和表7可以看出,运行稳定后淡室TDS能保证在12 000 mg/L以下,浓室TDS能一直维持在200 000 mg/L以上。

4.2.3 ED膜吨水电耗分析

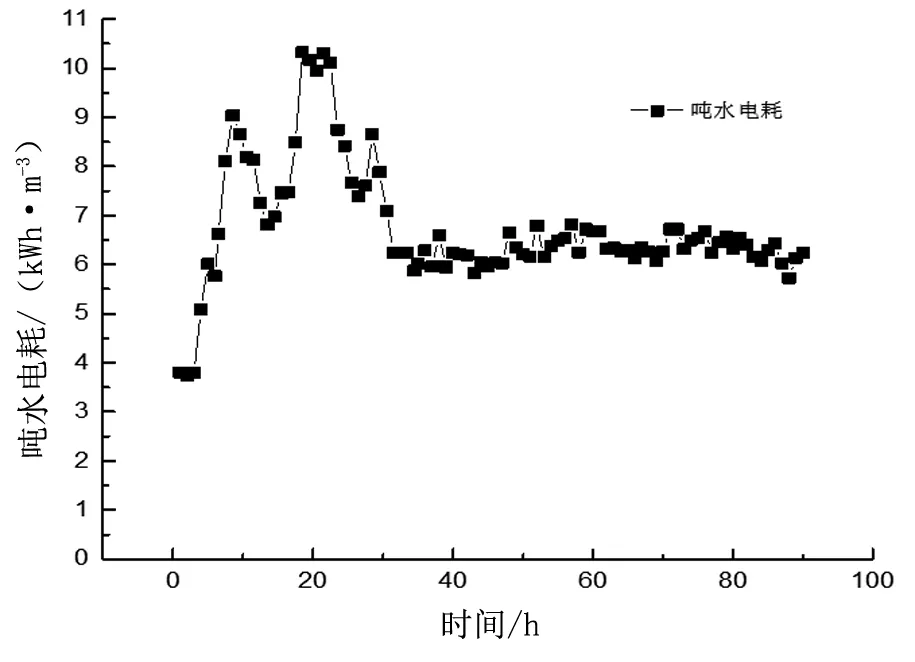

根据ED系统运行电压和电流数据,结合系统运行处理水量,经过核算得到吨水处理能耗随运行时间变化趋势如下图4所示。

图4 ED膜浓缩吨水电耗随运行时间变化

由上图4可以看出,随着系统的不断运行,吨水电耗先不断升高,此时运行情况尚不稳定,处于运行参数摸索阶段,待稳定后吨水电耗维持在6.00~6.50 kWh/m3范围内,吨水平均电耗为6.75 kWh/m3左右。

4.3 RO系统部分

ED系统淡室TDS降至12 000 mg/L以下后所得料液作为RO系统的进水,通过RO系统的浓缩处理得到浓缩液和产水,膜通量为15 LMH,回收率控制在70%~75%之间,浓缩液TDS与脱硫废水保持一致,回流至调节池,产水可作为回用水进行回用。

4.3.1 运行压力及压差

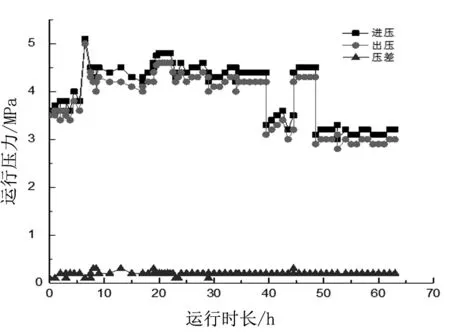

反渗透系统运行过程中,分别记录系统的运行压力、压差变化情况,其结果分别如下图5所示。

图5 RO系统进出膜压力及压差变化

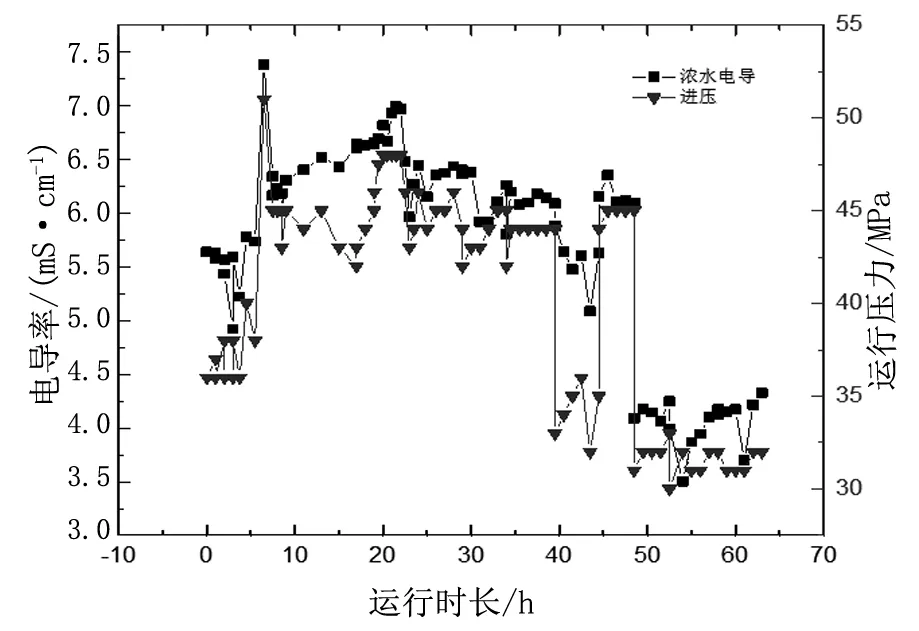

设备运行过程中,操作压力出现不断波动的现象,经过对运行数据的分析,基本可以得出操作压力的升高与浓水浓度的变化有关,操作压力与浓水电导率随运行时间变化趋势如下图6所示。

图6 RO系统进膜压力和浓水电导随时间变化

由上图6可知,RO系统进膜压力的升高趋势基本与浓水电导率的变化趋势吻合,说明压力的升高原因是系统盐分浓度引起的,并非是膜元件污堵所引起。

4.3.2 脱盐率分析结果

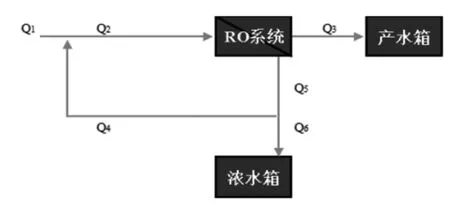

本套反渗透系统简易流程图如下图7所示,其中各个流量说明如下:

图7 RO装置简易流程图

根据上图7及说明,可得出系统脱盐率和单支膜脱盐率计算公式如式(1)和(2)、(3)。

系统脱盐率=(系统进水电导-系统产水电导)/系统进水电导×100%

(1)

单支膜脱盐率=(进膜电导-产水电导)/进膜电导×100%

我国包括武隆在内的大部分亟需脱贫的地区,基层社会自治水平有待提高,民间自治意识、自治能力和自治文化都需要逐步培养,这将是一个相对长期艰难的过程。通过学习枫桥经验、“三事分流”和“三社联动”等有代表性的基层治理方式,在脱贫后扶中,武隆区也需要循序渐进推进村民自治,让乡村治理重心下移,切实把资源、服务、管理放下去,培育服务性、公益性、互助性农村社会组织,发展农村社会工作和志愿服务,减少对农村的考核评比、创建达标、检查督查,发挥好、维护好村民委员会、农村集体经济组织、农村合作经济组织的积极性和主动性,从而有利于提高全区人民自发进行基层治理的参与程度,实现稳定脱贫,避免再返贫。

(2)

进膜电导=(系统进水电导×Q1+系统浓水电导×Q4)/Q2

(3)

其中:Q1——系统进水量,m3/h;

Q2——膜壳进水量,m3/h;

Q3——系统产水量,m3/h;

Q4——系统循环量,m3/h;

Q5——膜壳出水量,m3/h;

由于膜系统试验设备水量小,膜支数少(1~2支),系统实际处理水量无法达到8英寸膜元件所需的浓水流量(保证浓水侧膜面流速),为了保证每套膜系统膜壳浓水侧的流量,系统需设计循环回流(内循环或外循环),本中试装置均设置了在线循环泵实现了内循环。

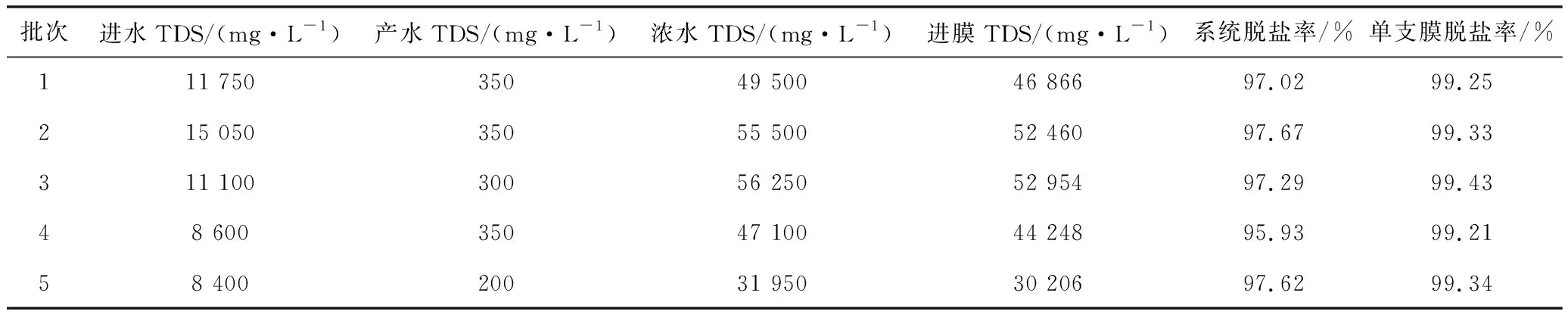

根据反渗透膜系统运行进水、浓水、产水水质检测结果,分别按照公式(1)、(2)、(3)计算反渗透膜系统的脱盐率,其结果如表8所示。

表8 RO膜系统脱盐率情况

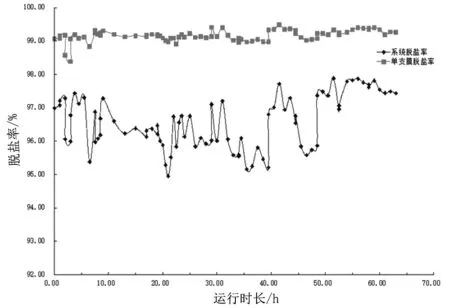

通过对RO膜系统运行数据的分析,RO膜系统脱盐率随运行时长的变化趋势如下图8所示。

图8 RO膜系统运行过程中脱盐率的变化

通过上表8水样检测结果计算所得脱盐率和图8系统运行参数计算所得脱盐率基本保持一致,系统平均脱盐率在97.27%以上,单支1#反渗透膜平均脱盐率在99.24%左右。

5 结论

(1)利用“两级软化+TMF+ED+RO”对脱硫废水进行预处理和膜浓缩是切实可行的处理工艺。

(2)预处理段加药成本约为72元/m3,预处理段的管式超滤膜的特殊结构使得含高浓度悬浮物的水流透过膜后,再透过多孔支撑材料,进入产水侧(水得到澄清),被拦截的悬浮物在大流量冲刷下,不会富集于膜的表面,可代替传统的絮凝沉淀或澄清工艺。

(3)ED系统对软化预处理后的脱硫废水浓缩试验表明,ED可将脱硫废水的含盐量浓缩至20%以上,RO系统的产水TDS在350 mg/L以下,系统运行期间ED膜堆压差没有明显变化,TMF和RO系统操作压力和压差没有明显升高,各单元系统污染较小,ED浓缩液可进入后续蒸发结晶系统或烟道蒸发系统进行终端处理。