管式膜电极在高浓度难降解废水中的试验研究

2023-08-10管春雷李靖梅戴君诚刘润高占平

管春雷,李靖梅,戴君诚,刘润,高占平*

(1.中电环保股份有限公司,江苏 南京 211102;2.南京理工大学,江苏 南京 210094)

江苏省某污泥填埋场于2006年启用,主要填埋纺织印染污泥和生活污泥。于2015年停止填埋,2021年再次勘测后,探明占地面积约225亩,2022年开展污泥清挖和压滤、然后外运处置,压滤后的渗滤液收集处理,经检测水质指标如表1。晚期的污泥渗滤液特点是有机物、氨氮含量高、色度高、盐度高,盐度有的可高达10 000 mg/L,其中Cl-含量也可高达1 000 mg/L以上,但是BOD较低[1-2],同时还含有一些重金属离子,如镉、铬、铜、铅、镍等。

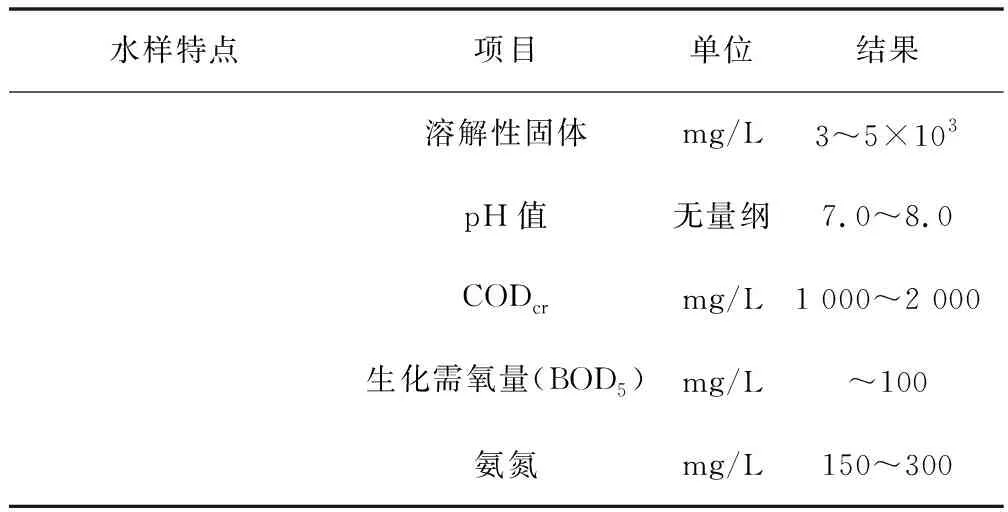

表1 江苏某污泥填埋场水质检测数据

好氧和厌氧结合的生化工艺与MBR相结合的方法[3]处能有效处理易降解的有机物,但对于难降解的有机物效果欠佳。垃圾渗滤液的复杂水质会影响微生物系统的处理效率,且由于垃圾渗滤液难生物降解的特点,尚需与其他技术相结合才能达到理想的效果,常规高级氧化技术来解决此问题。常规高级氧化法[4]处理垃圾渗滤液存在许多弊端,如芬顿氧化法会产生大量含铁污泥[5];臭氧氧化法中的臭氧产率和利用率低[6]还有臭氧催化剂易失活等问题。相比于生化技术和其他高级氧化技术,电催化氧化技术的运行成本较低、适应性更广,而受到越来越多的青睐。电化学氧化对废水的降解原理,一方面是直接氧化,即污染物在电极表面发生电子的交换,从而实现有机物或其官能团的逐步分解;另一方面是间接氧化,是通过电化学过程中产生的氧化性物质(·OH、ClO-等),这些物质具有较强的氧化性能,可以与污染物发生反应,将污染物氧化分解。

袁芳[7]利用板式电极电化学氧化的方式处理模拟氨氮废水、模拟有机废水和实际垃圾渗滤液,结果发现,电流密度和氯离子的含量是水中氨氮氧化的重要影响因素。王坚[8]采用板式电极研究了对晚期垃圾渗滤液氨氮的去除能力,结果发现在反应时间120 min,电流密度10 mA/cm2,极板间距2 cm的条件下,氨氮去除率接近100%。

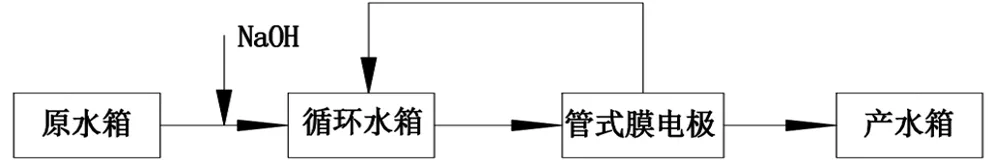

本试验针对高浓度难降解废水,采用RuO2管式膜电极为主的电化学氧化处理工艺,主要研究管式膜电极用于对高浓度氨氮和有机物的预处理去除效果,确定最佳的操作参数。与普通电极对比,并对运行成本进行初步分析,为设计工程化提供参考和依据。工艺流程如图1。

图1 工艺流程图

1 试验设备和方法

1.1 试验设备

试验设备主要包括管式膜电极反应器两套,循环水箱,加药系统以及阀门仪表等。设备装置如图2所示。

图2 试验装置图

1.2 检测方法

COD:《水质 化学需氧量的测定 重铬酸盐法》(HJ 828—2017);氨氮:《水质 氨氮的测定 纳氏试剂分光光度法》(HJ 535—2009);总氮:《水质 总氮的测定 碱性过硫酸钾消解紫外分光光度法》(HJ 636—2012);总磷:《水质 总磷的测定 钼酸铵分光光度法》(GB/T 11893—1989)。电导率:在线电导率仪。

1.3 试验方法

图3为装置流程简图,主要针对此类污水,利用管式膜电极技术、以氨氮为主要技术指标,从pH值、进水量(停留时间)、循环量等工艺参数来控制运行条件。通过对工艺参数优化,以获得最佳的工艺参数,并考察在最佳运行条件下该套设备对该污泥渗滤液的处理效果和能力;同时优化过程中的药耗和电耗等,以实现节省运行成本的目的。

图3 装置流程简图

2 试验结果与讨论

2.1 工艺参数优化

2.1.1 pH值对处理效果的影响

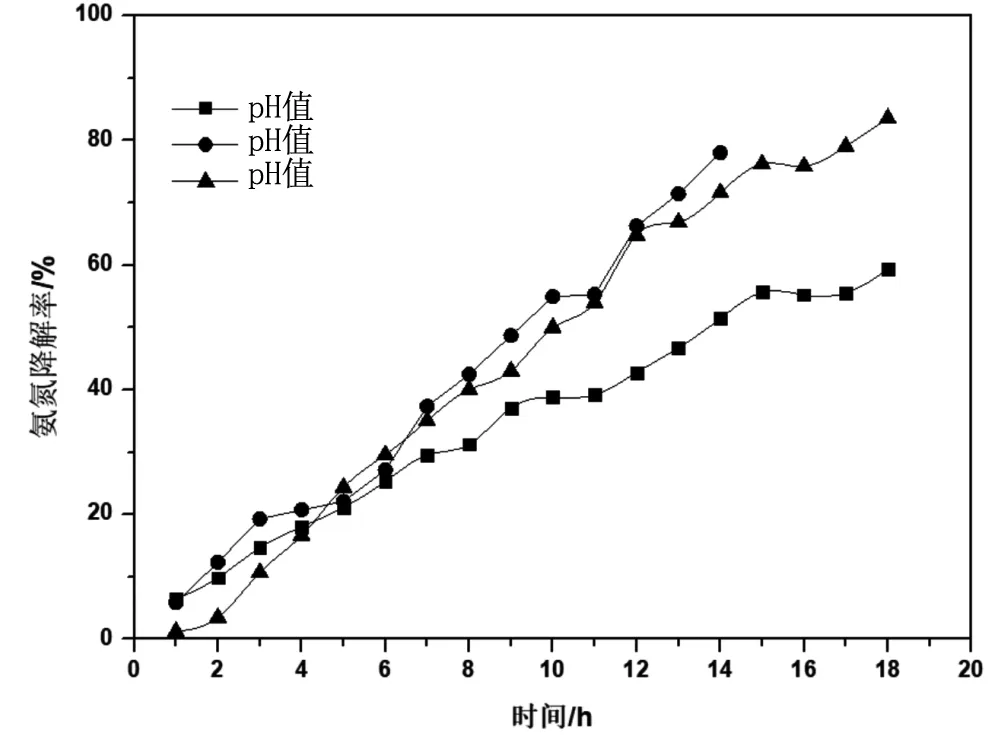

有关研究表明,相比于酸性条件,在碱性条件下产生的Cl2更容易溶于水产生ClO-,会使水中ClO-的浓度较高。ClO-可有效地将氨氮氧化成氮气,因此从理论上碱性条件的降解效果比酸性条件下的效果好。因此试验探究了在碱性条件下不同pH值对氨氮去除效果的影响。如图4所示,在pH值=7左右的条件下,氨氮的降解率很明显低于pH值=8和10。且pH值=8左右和pH值=10左右的条件下对于氨氮的去除效果基本差别不大,甚至还略优于pH值=10的条件,因此工程上推荐控制pH值为8~9左右。

图4 不同pH值对氨氮降解效果的影响图

2.1.2 停留时间(HRT)对处理效果的影响

氨氮降解速率υ计算方式如式(1):

υ=(C1-C2)×q

(1)

式中:υ:污染物降解速率,mg/h;

q:进水量,m3/h;

C1:进水污染物浓度,mg/L;

C2:出水污染物浓度,mg/L。

调整不同的进水流量,结果如图5所示,随着进水量逐渐升高,稳定后出水水中氨氮的氨氮降解率逐渐下降。当HRT为15.7 h时,稳定后的降解率可接近80%;当HRT为7.85 h时,稳定后的氨氮降解率为70%左右;当HRT为5.2 h时,稳定后的氨氮降解率为60%左右;当HRT为3.9 h时,稳定后的降解率为40%左右。

图5 进水量对氨氮降解率的影响图

2.1.3 循环量对处理效果的影响

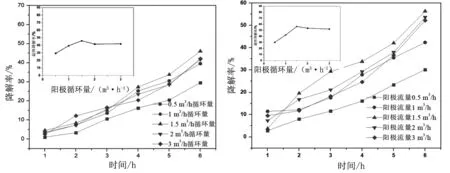

控制阴阳极流量比为1∶3,改变总循环流量为1,1.5,2,3 m3/h。每1 h取一次水样测试,稳定6 h,结果如图6所示,图6左上角的插图为6个数据的平均值。

图6 循环量对氨氮降解率的影响

从图6可知,在所选的数据范围内,随着循环量的增加,平均降解率出现先增加后降低的趋势。主要原因是当循环量较小时,反应器内和循环水箱内的污水混合不均匀,导致相当一部分污染物接触不到产生的ClO-等活性物质,即传质速率较低,导致反应效果较差。当循环量较大时,污水能够混合均匀,但是污水在电极表面停留时间过短,污染物还未来的及在电极表面发生直接氧化就流出反应器,而只能发生间接氧化反应。当水流速适中时,才能使间接氧化与直接氧化协同作用,因此效果最好。在最佳的条件下,根据以上公式计算,该套设备对氨氮去除率可达80%左右,氨氮去除速率为19.8 g/h。

2.1.4 阳极流量对处理效果的影响

控制阴阳极流量比为1∶3(图7左)和控制阴极流量不变只改变阳极流量(图7右)两种条件下,调整循环流量与上述相同。插图为最终的降解率。

图7 阳极流量对氨氮降解率的影响(控制阴阳极流量比为1∶3(左),控制阴极流量一定(右))

从图可知,在间歇式条件下,对于每一个条件都是随着时间的延长降解率逐渐升高。将各个条件进行对比发现(图7插图),随着循环量的增加,最终的降解率出现先增加后降低的趋势,在循环量为1.5 m3/h时具有最高的降解率,这与2.1.3节的结论是一致的。此外,控制阴极流量一定条件下,与控制阴阳极比例为1∶3时最终地降解率不同,主要原因可能是初始水质的差距影响所导致的。

2.1.5 电导率对电压及电流的影响

有研究者认为,能耗问题是限制电化学氧化法广泛应用的最大障碍,希望从通过电化学氧化法与其他工艺的联合使用的角度[9],可逐渐减少电能的消耗。本试验中,从设备运行的关键参数之一电压的角度出发,通过控制电压在一个较低水平,从而可以实现试验运行费用的降低。

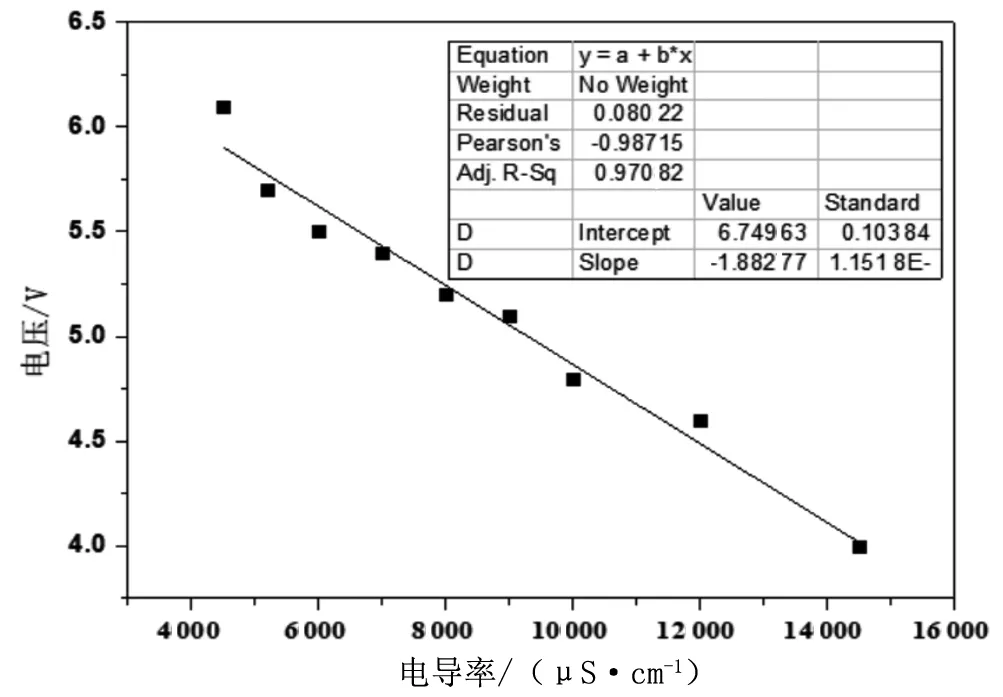

试验过程中控制电流密度一定,即电流一定。若水中离子数量改变,即水的导电性发生了改变,因此电压也会发生变化。由于本系统的运行成本一部分来自管式膜电极设备的电费,电压数值的变化意味着运行成本的变化。因此在设备运行中可以通过控制水中离子的方式控制电压的高低,进而控制运行成本。基于此,试验设置了在线电导率仪表,可通过在线电导表检测水中电导率数值,同时根据管式膜电极上相应的设备同步显示对应的电压数值。通过对试验中水质的电导率以及电流电压进行了汇总统计并绘制相应的数据关系,结果如图8中数据点所示。

图8 电导率对电压的影响

从图中可知,控制电流一定时,电压与电导率一定的线性关系,将数据进行拟合后得出电压与电导率关系图,如图8直线所示,其对应公式见公式(2)。可以看出,在试验的数据电导率为4 500~14 500 μS/cm范围内,随着电导率的增加电压数值则会降低。

电流一定时,电导率与电压的关系如式(2):

U=6.75-1.89×10-4G

(2)

式中:U:电源电压,V;

G:污水电导率,μS/cm。

以原废水为例,试验中原废水的电导率约为4 500 μS/cm,管式膜电极正常运行时电压约为5.9 V,试验通过加入NaOH溶液控制pH值=8~9左右时,其电导率约为8 000 μS/cm,对应电压约为5.3 V,电压降低了0.6 V,大约10%。因此,单独对于管式膜电极来说,其运行成本降低了10%左右。

2.1.6 管式膜电极对COD去除效果

该套设备对该废水COD去除效果如下图9所示,可以看出,管式膜电极对该废水的COD降解率只有约20%。通过对水质进行分析,该污泥填埋场为晚期的污泥填埋场,因此其水中的有机污染物为复杂结构难降解的有机污染物,通过表1可以看出水中含有较多的苯酚类物质。该类物质的苯环结构性质较为稳定,降解难度较大,经查可知苯酚类的COD值为2.33~2.38 g/g苯酚。可计算出苯酚类贡献的COD值超过1 000 mg/L,即水中有一半左右的COD物质为苯酚类。

图9 管式膜电极对COD的去除效果

该种废水COD的降解关键在于对如苯酚这类含有苯环物质的开环。单一的RuO2电极氧化还原电位约为1.4 V,因此单纯依靠RuO2电极氧化来去除苯酚效果不明显。对于苯酚的降解的思路是,结合其他高级氧化方式,首先将苯酚分子开环断链,分解成较小的分子,然后再在RuO2电极和水中产生的·OH、HClO等活性物质的氧化作用下将其进一步去除。经过试验发现,将管式膜电极与芬顿耦合后,对该废水的COD降解率可达到约65%左右。由此可以证明,经过管式膜电极与芬顿耦合可实现苯环结构的开环,有效提高废水的降解效果。

2.2 管式膜电极与模拟普通电极的对比

试验中若控制水流不过膜,即没有图3中的阳极循环,则该设备的工作模式类似普通的板式电极,本文以不过膜循环作为普通电极,将其与管式膜电极进行对比。为了探究过膜循环相比于不过膜循环(普通的板式电极)提升的效果,试验控制其他条件一致,在如上最佳工艺条件下,单纯改变循环方式,试验结果如下。

从实验结果来看(图10),过膜循环比不过膜循环具有更好的效果。主要是由于不过膜循环时,水流只平行经过电极的外表面;而过膜循环时,水流不仅与电极的外表面接触,还垂直穿过膜孔内的小通道。使污水与电极表面接触面积增大,同时水流的传质效果更佳[10]。过膜循环比不过膜循环最终出水氨氮降解率提升了大约13%,即管式膜电极相比于普通的电极效率可提升约13%。

图10 过膜循环与不过膜循环对比图

2.3 运行成本分析

按照进水量为0.1 m3/h的处理量,单一的RuO2电极氧化,维持pH值≈8,碱的耗量约为0.55 kg碱/t水,成本为2.8 元/t水。管式膜电极正常运行阶段共产水12 t,耗电约为153 kW,成本为7.65 元/t水,总运行成本为9.85 元/t水。折点加氯法的运行成本约50~60 元/t水,化学沉淀(磷酸铵镁)法约41元/t水,蒸汽汽提法约42元/t水,管式膜电极的处理成本远低于这些方式的运行成本。

3 结论与展望

3.1 结论

(1)pH值对管式膜电极处理具有较大的影响,试验证明控制pH值≈8效果较好、且最为经济。

(2)当HRT为15.7 h时,稳定后的氨氮降解率可接近80%;当HRT为7.9 h时,稳定后的氨氮降解率为70%左右;当HRT为5.2 h时,稳定后的氨氮降解率为60%左右;当HRT为3.9 h时,稳定后的氨氮降解率为40%左右。管式膜电极相比于普通的电极效果提升约13%左右。主要是因为阳极出水能够最大限度的利用管式膜电极的表面面积,使效果有较大提升;在最佳运行条件下,该套设备对氨氮去除率可达80%左右,氨氮去除速率为14.4 g/h,同时对COD也有一定的降解能力,降解率约为20%。

(3)循环量对设备的运行效果也有较大影响,当循环量为1.5 m3/h时具有最好的效果。主要是由于直接反应和间接反应的协同作用。

(4)对于该种废水中COD物质的构成结构复杂,单一的RuO2管式膜电极处理能力不足,需结合其他高级氧化技术才能有效提高COD的降解率。在和Fenton耦合处理情况下,COD处理率可达65%。

(5)控制试验中电流一定时,电导率升高则会导致电压降低,进而使运行成本发生降低,在最佳运行条件下,运行成本降低约10%。

3.2 展望

在废水处理方面,生化技术对环境、水质等条件要求较高,而芬顿、臭氧等技术运行成本较高,而电催化氧化技术的运行成本较低、适应性更广,因此受到越来越多的重视。电催化氧化技术的关键之一在于开发相适应的反应器设备,本文中的管式膜电极相比于普通的电极具有更优异的性能,因此在废水处理上必将具有更好的应用前景。