湿H2S环境下某气田高压压缩机橇选材设计

2023-08-10张田孟嘉岩常城张旭陈希

张田,孟嘉岩,常城,张旭,陈希

(1.海洋石油工程股份有限公司,天津 300452;2.中国石油(中国)有限公司天津分公司,天津 300450)

腐蚀会给海洋平台的生产与运行均造成巨大的损失;据不完全统计,我国每年由腐蚀导致的损失达5 000亿元,这还不包括矿山、冶金、造纸等行业以及合资、民营企业的腐蚀损失。愈加苛刻的环境也促使相关人员谨慎选材,合理选材[1-2]。

往复式天然气压缩机橇作为海洋石油平台天然气处理的核心设备同样被应用于某气田的增压平台上,压缩机橇主要包括压缩机及其驱动系统、冷却系统、润滑系统、控制系统、脉动抑制装置和其他辅助设备。在压缩机橇中,因为气体压力、温度在每个阶段均会发生一定程度的变化,这种变化对于材料的力学性能、防腐性能及耗材成本均具有不同的要求,因此压缩机橇的选材也要更加细致,尤其当气体中含H2S和二氧化碳CO2时,无论是含量还是压力均对选材造成了一定的困难,同时也是影响海洋工程设计效率及材料采办的重要因素之一[3-4]。

通过ECE5.5软件模拟某气田新建的平台上压缩机的实际工况条件计算碳钢腐蚀速率,综合考虑了防腐、磅级压力及成本问题,从腐蚀机理到选材的原则和方案给出了一定的选材结果,为海上气田平台压缩机橇的腐蚀防护和设计选材提供借鉴。综合考虑经济成本、车间制造水平施工难易程度及压力变化等方面,通过对比优化方案。

1 研究方法

由于天然气的压缩过程中温度和压力变化范围较大,会造成管道内流态的变化,从而对整个管道的腐蚀速率产生很大的影响。因此,研究不同流态下管道的内腐蚀预测模型将会非常的有必要,这对工程实际应用将具有很大的现实意义。

基于DeWaard模型建立的ECE模型,考虑了H2S和有机酸对腐蚀速率的影响。该模型基于水化学和流体中的碳酸氢含量求解pH值,且合理地考虑了HCO3-对pH值的影响。同时该模型考虑了含水率和流速的影响,该模型能很好地计算出CO2+H2S环境中管线的腐蚀速率,有助于更加合理地选材。采取ECE模型模拟管线腐蚀速率。

2 选材依据与原则

对于H2S腐蚀[3-4],最大的危险不在于失重腐蚀,而是管线的抗应力腐蚀能力和渗氢引发的氢致开裂,因此在选材时要考虑材料的抗开裂性能。对于CO2腐蚀[5-7],则更重要的是考虑其均匀失重腐蚀。

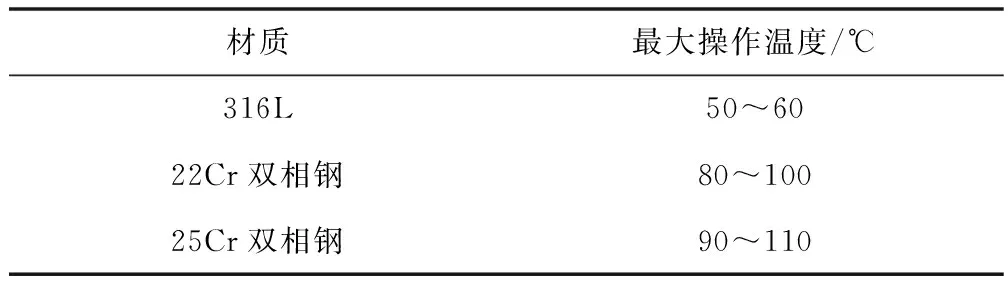

对含H2S天然气压缩机橇内压力容器和管线,美国腐蚀工程师协会NACE MR 0175/ISO 15156 《石油和天然气工业—用于H2S环境的材料》标准给出了一定的选材参考。整体来讲,ISO 15156标准第二部分指出,用于SSC1区的管线钢,最低屈服强度可达550 MPa,焊缝硬度不宜大于300 HV;用于SSC2区的管线钢,最低屈服强度达450 MPa可以接受,焊缝硬度不大于280 HV;用于SSC3区的管线钢,焊缝强度不应大于22 HRC。碳钢和低合金钢可以有效地抗SSC断裂,其中规定钢材的硬度极限为22 HRC或者250 HV;ISO 15156标准第二部分耐蚀合金和其他合金部分中的描述,镍基合金系列、钴基合金和钛合金系列等有着良好抗硫化物应力腐蚀开裂、电化学腐蚀以及元素硫腐蚀的性能,大多数合金在该气田压缩机橇内最大操作温度均可使用,其中以镍基合金的应用较为广泛,价格相对其他两种较便宜。ISO 21457《石油,石化和天然气工业.石油和天然气生产系统的材料选择和腐蚀控制》标准给出了部分合金在海洋环境中使用的极限温度,如表1所示。

表1 ISO 21457规定的海洋环境中使用裸露的抗腐蚀合金的极限温度

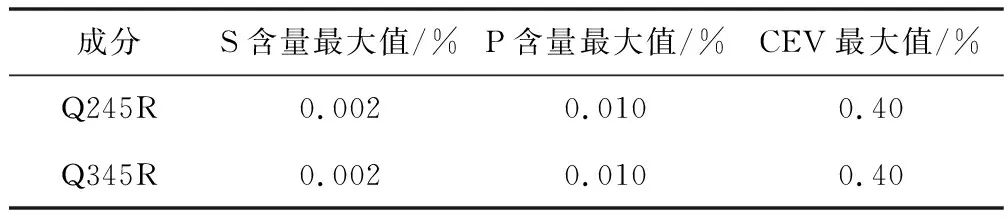

根据NACE MR0175/ISO15156标准中压力容器用抗开裂钢板选材和GB/T 150压力容器标准文件可以选用适合该气田压缩机橇内的压力容器选材,能够使用的选材有碳钢系列Q235B和Q235C,低合金钢系列Q245R、Q345R和高合金钢系列钢板。其中Q235B和Q235C控制硫含量不高于0.01%,磷含量不高于0.035%,且应对钢板进行冲击试验、冷弯实验,用于容器钢材的钢板厚度不大于16 mm,用于受压元件其厚度分别不大于30 mm和40 mm。Q245R、Q345R钢板应符合GB/T 713《锅炉和压力容器用钢板》要求,对于Q245R、Q345R钢板应沿宽度方向进行硬度检测,均不应大于200 HBW,应该对其进行化学成分分析,符合表2所示。

表2 Q245R、Q345R化学成分

3 压缩机橇腐蚀速率计算及选材方法

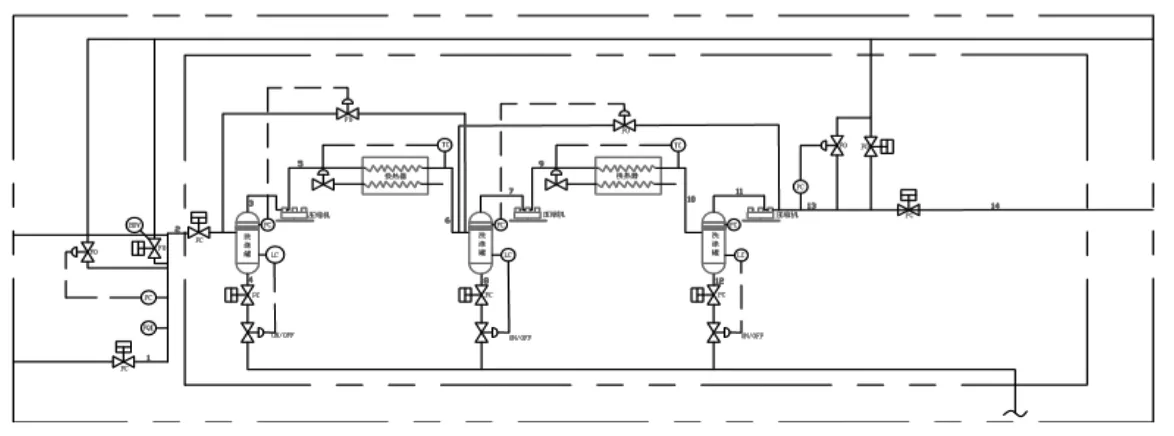

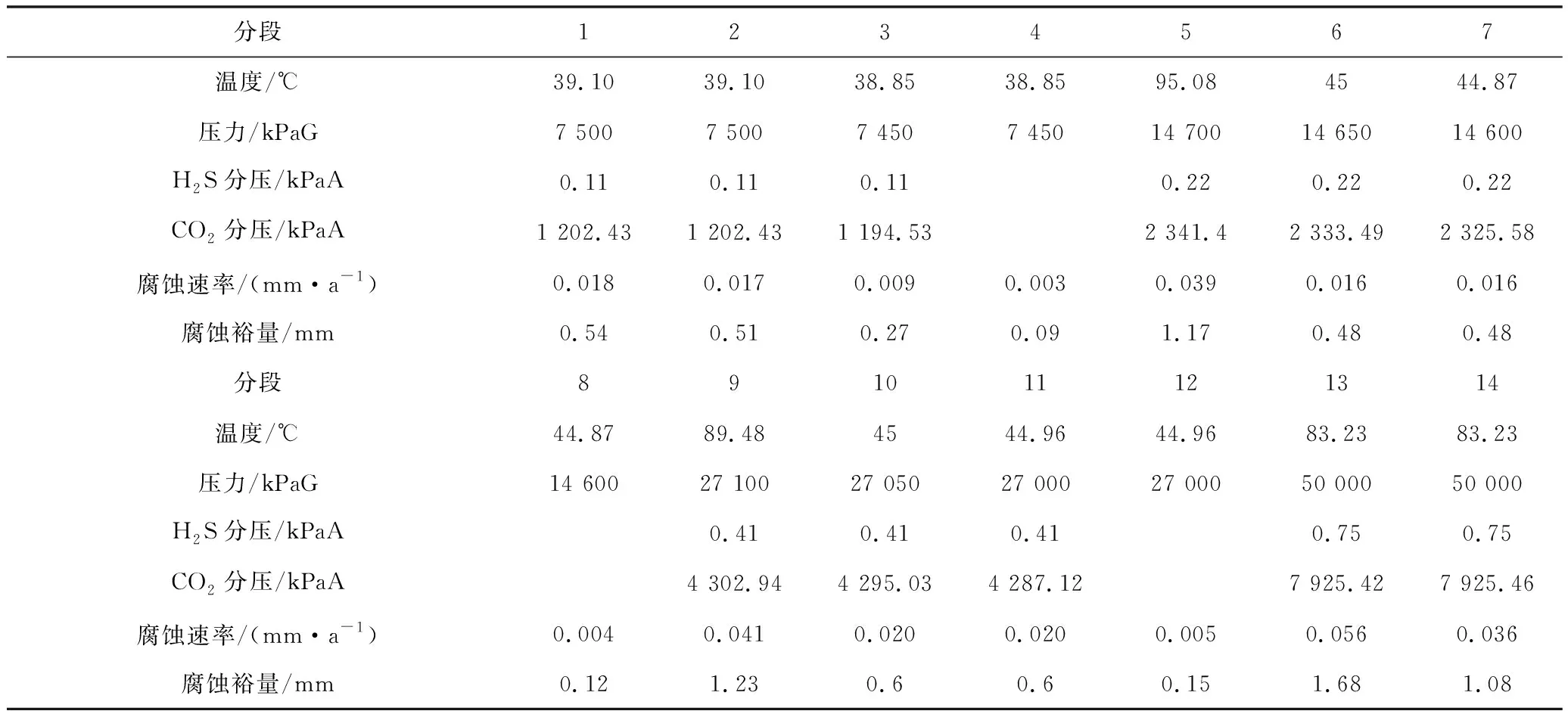

某气田属于H2S + CO2共存特性,依据行业规范[8]NACE MR0175/ISO15156,普通碳钢管材发生开裂的H2S临界分压为0.3 kPa,而压缩机橇管道因为气体压缩过程中温度、压力的变化,每部分管道所处的环境因素有所变化,而双相钢、碳钢等材质的经济成本相差较大,因此针对压缩机橇管道选材,采取分段选材。首先根据选材需要,将三级压缩机所有管道及设备进行分段管理,如图1所示;表3为压缩机橇内各段组分含量及温度、压力图。

图1 压缩机橇分段图

表3 该气田压缩机橇内物热平衡表

根据压缩机橇内各段组分含量及温度、压力图,计算H2S、CO2物质的量分数,运用ECE 5.5计算碳钢的腐蚀速率,计算过程中的水含量为0.10 Sm3/d;受限于ECE 5.5软件,输入的最大压力为41.4 MPaA,这可能导致计算出的腐蚀速率低于碳钢在此环境下真实的腐蚀速率;同样ECE 5.5中并未考虑少量H2S带来的腐蚀抑制作用,因此可以借鉴其计算结果。软件计算出的腐蚀速率如表3所示。

基于目前国际上成熟的H2S + CO2共存介质工况下管线防腐选材评估标准,对于某气田压缩机橇部分管道而言,CO2分压远大于20 kPa,大部分管线H2S分压小于0.3 kPa,显然碳钢、不锈钢和双相钢均可满足抗SCC开裂要求。316L在海洋环境中推荐使用的温度不可超过60 ℃;超级双相钢会大大增加管线应用成本;碳钢则需要进行局部腐蚀的预防与检测。有研究表明[9],流花16-2油气田属于高温高氯高CO2环境,极端操作温度为110 ℃,大于该气田压缩机橇的最高温度95 ℃。根据以往的油气田实验研究发现[10],超级双相钢和碳钢加内防腐涂层可以有效抵制CO2腐蚀带来的局部腐蚀及点蚀风险。

4 某气田压缩机橇选材

依据NACE MR0175/ISO15156,碳钢、316L奥氏体不锈钢、13Cr马氏体不锈钢,双相钢等合金钢均可以满足某气田压缩机橇管道的抗H2S腐蚀开裂要求,碳钢在应用时对所选碳钢应考虑SOHIC、SWC的可能性,并对焊缝进行硬度测试,规定其不能超过22 HRC。另外根据设计寿命30年,结合软件ECE5.5模拟工况条件计算出的腐蚀速率,计算出的碳钢的腐蚀裕量如表3所示,从表中可以看出,大部分碳钢管线的腐蚀裕量均不超过3 mm,下文选材所用碳钢的腐蚀裕量均为3 mm。各个分段管线的相关可能的选材如下:

对于管线1到管线8,其H2S分压均小于0.3 kPa,因此只需要考虑CO2腐蚀的影响,不必考虑开裂性能。对于管线1到管线4,即处于一级压缩之前的管线,温度低于60 ℃,因此主要考虑CO2的全面腐蚀,合理的腐蚀裕量及普通的防腐涂层的碳钢则可以满足要求,但是应考虑碳钢发生SOHIC、SWC的可能性;对于管线5,因一级压缩导致其工况温度高达95 ℃,发生局部腐蚀及点蚀的风险较大,需经常对这段管线进行合理的腐蚀监测。碳钢加内防腐涂层可以有效预防局部腐蚀带来的风险,也可采用双相钢预防点蚀的发生。

对于管线9到管线12,其H2S分压均大于0.3 kPa,需考虑H2S应力腐蚀开裂。根据NACE MR0175/ISO15156,结合某气田环境,推出其位于SCC 2区域。根据ISO 15156给出的选材标准,碳钢和合金钢均可以满足要求。但是对于此部分碳钢,允许碳钢最大的硬度值为250 HV或22 HRC,且对焊缝要进行SCC评定试验。

对于管线13和管线14,尽管碳钢的腐蚀速率较低,由于气体压缩后的高强压及较大的流速,碳钢的强度较大,则需要较厚的壁厚防止其开裂,太大的壁厚造成施工困难且焊接及安装不易,因此对于本部分管线,采用双相钢可以防止其开裂。

对于压缩机橇内的1级,2级,3级洗涤罐,其操作温度分别为39,45,45 ℃,压力为最低为6~7.5 MPa,最高为27 MPa,推荐的设计压力最高达30 MPa,尽管Q235B和Q235C在该温度下的许用压力足够。GB 150.2标准材料部分和ISO 15156第二部分规定Q235B和Q235C作为容器外壳的设计压力须分别小于等于1.6 MPa和2.5 MPa,因此Q235B和Q235C不适用于洗涤罐设计选材。因此对于洗涤罐,Q245R和Q345R钢板则是比较合适的壳体选材。

针对高压工艺气体冷却工况下换热器安全可靠运行需求,同时考虑橇块紧凑度,压缩机级间冷却器采用PCHE印刷板式换热器,同时采用闭式循环淡水。考虑到压力较高且须考虑H2S腐蚀开裂及高分压CO2,换热器芯体材料采用可双相不锈钢,其它与所连接的管线材质保持一样即可。

5 田压缩机橇选材方案对比

关于该气田压缩机橇内管线防腐选材方案优缺点如下:

方案1:碳钢+腐蚀裕量:

根据NACE MR0175/ISO15156要求,结合车间常用管材,可以采用ASTM A106-B无缝钢管加腐蚀裕量3 mm,其优点在于碳钢造价低廉,成本较低;可焊可焊性能较好,技术比较成熟;

但是其缺点要避免应力集中导致的开裂,尤其是焊缝区域,且对S等有害元素要进行严格限定,规定S含量不应大于0.003%和0.01%,Ni元素含量小于1%,控制材料的硬度不超过HRC 22,还要进行SSC、HIC试验评价。因为含有较高分压的CO2,温度在80~100 ℃的管线,可能会引发较为严重的局部腐蚀造成穿孔现象;13、14管线因为其压力等级太大,碳钢则需要过大壁厚,难以生产制造。方案2:碳钢+缓蚀剂内防腐涂层:

和方案1一样,可以采用ASTM A106-B无缝钢管加腐蚀裕量3 mm和内防腐涂层,可以大大节约成本,因为缓蚀剂涂层已在大量的输气管线中有所应用,因此其抗开裂和抗腐蚀能力均会有所借鉴与提升;可以有所预防5、9管线可能出现的腐蚀穿孔现象。

缺点在于目前应用较为成功的都是长输管道,压缩机橇内管线交织错杂,焊缝较为密集,管线相比较短,因此内防腐缓蚀剂涂层在工艺上难以实现且不能解决13、14管线压力磅级等级过高造成的大壁厚管线生产问题。

方案3:奥氏体不锈钢、马氏体不锈钢:

根据ISO 15156标准第三部分,结合车间常用管材,316L管线也可以满足抗H2S腐蚀开裂要求,即使有Cl—存在,316L中的Mo元素在一定程度上耐点蚀,具有较强的耐蚀性;缺点在于相比碳钢,316L造价较高,成本较高,且316L在海洋环境中使用的温度极限在50~60 ℃,5、9、13、14管线不适用316L。而超级13Cr钢材价格较高,且缺乏海洋油气工业长期应用,且采购较为困难,影响工期。

方案4:双相不锈钢:

根据NACE MR0175/ISO15156要求,22%铬双相(奥氏体/铁素体)钢2205,具有中等强度至高强度,可以满足管线13、14的磅级压力,并且具有良好的抗普通腐蚀、抗应力腐蚀开裂的能力,重量较轻,可焊性良好,可与碳钢等异种焊接,很大程度地节省车间施工的人力、物力;但是造价非常高,远远高于碳钢。

关于某气田压缩机橇内压力容器选材方案优缺点如下:

针对洗涤罐的选材Q245R和Q345R均能满足其选材要求。选用Q345R的缺点在于因为其Mn含量较高,使得其碳当量相比Q245R较高,Q345R缺口的开裂敏感性较高,疲劳强度低,焊接时更容易产生裂纹,抗湿H2S应力腐蚀不如Q245R;优点在于其强度更高,材料的需用压力更大。选用Q245R的优点在于其具有更好的抗湿H2S应力腐蚀的性能,且价格相比Q345R,其价格更低,经济型较高。

6 气田压缩机橇选材方案推荐

关于该气田压缩机橇内选材方案主要如下:

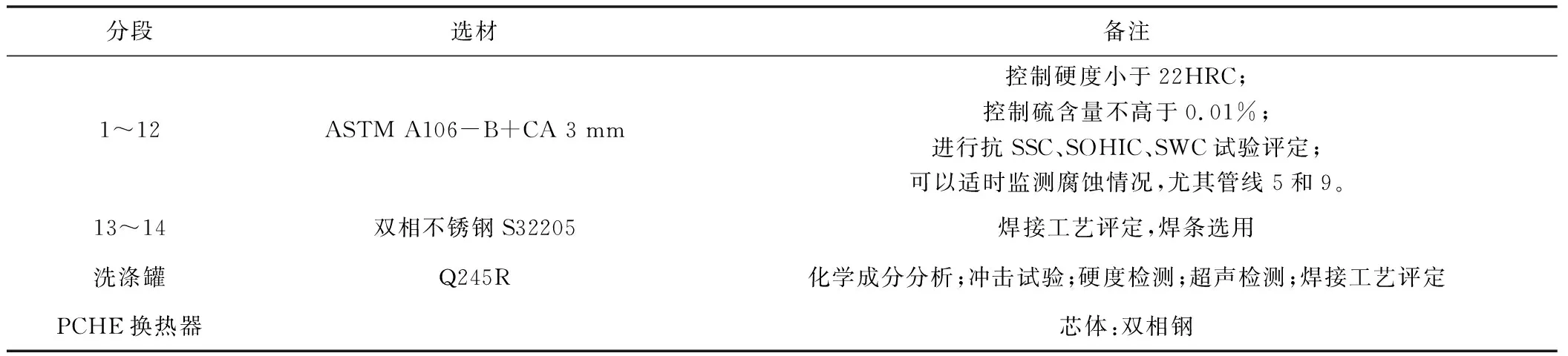

通过以上材料、方案对比,结合车间施工具体水平,推荐该气田高压压缩机橇内管线的腐蚀材料选择如表4所示。

表4 该气田压缩机橇内管线推荐的选材方案

7 结论

对于湿H2S应力腐蚀环境中的选材,抗SSC性能成为最需考虑的要素。根据NACE MR0175/ISO15156,结合渤中环境,碳钢、合金钢及双相钢均可以抗开裂,考虑到经济成本,碳钢加腐蚀裕量成为最佳选择;考虑到压力等级,可以在三级压缩阶段的管线采用DSS双相不锈钢。碳钢的抗开裂性能基本取决于钢材本身的特性与焊缝的性能。因此对于钢材的预制与采购,需严格控制其化学成分、冶炼方法、焊缝残余应力消除及SCC试验,降低材料的强度和硬度,具有良好的延展性,从而保证材料在进行后续的抗SSC试验时符合相关的评定要求;同时在高温高CO2环境下,要尽可能地监测与预防局部腐蚀及点蚀带来的风险,如管线5和9。另外在选材时综合考虑经济及压力等级的影响,本文中对于13和14,尽管计算出的碳钢具有较低的腐蚀速率,但是高的磅级压力对材料强度则有很大的要求,大壁厚难以实现生产,因此对于三级压缩管线13和14,双相钢则成为本部分管线的最佳选择。针对不同情况对管线采取了最为优异的选材方案,节约了成本,符合了车间施工状况,在选材方面具有较好的借鉴性。