磷酸铁锂正极材料项目节能减排分析

2023-08-10杨春梅黎晓彬刘鲱冯远春王丹杨昉涂勇

杨春梅,黎晓彬,刘鲱,冯远春,王丹,杨昉,涂勇

(四川诚志节能科技有限公司,四川 成都 610058)

磷酸铁锂(简称LFP),化学式为LiFePO4,少数称磷酸锂铁、铁锂等。磷酸铁锂多用于各种锂离子电池,在自然界中以磷铁锂矿的形式存在,具有有序的橄榄石结构,与其他锂电池正极材料相比,磷酸铁锂在安全性、成本、环保、高温性能、循环性能方面具有突出优势,是最具潜力的锂离子电池正极材料之一。目前,磷酸铁锂电池的应用十分广泛,已渗透到民用和军用等多个领域。主要包括交通动力电源、启动电源、储存电源、航天军工电源等方面[1]。

受益于新能源和储能行业的发展,磷酸铁锂产品需求旺盛,据鑫椤资讯统计数据显示,截至2022年9月,国内现有建成的磷酸铁锂产能达到了215.8万t,相较于2021年末的89.8万t,增长140.3%;其中以四川、云南、湖北、贵州四省产能水平位居国内前列,占比接近70%[2]。基于本司磷酸铁锂咨询案例,对磷酸铁锂项目如何落实节能减排进行了以下分析。

1 主流生产工艺及成本结构

1.1 主流生产工艺[3-6]

磷酸铁锂正极材料主流制备工艺可分为固相法和液相法两大路线,固相法主要有碳热还原法、高温固相法等;液相法主要有水热法、溶胶﹣凝胶法、共沉淀法等[4-6]。

固相法将铁源、磷源、锂源通过机械研磨均匀后再高温煅烧碳包覆制备磷酸铁锂;液相法将原材料在液体中混合,利用自发热制备成凝胶前驱体后烧结制备磷酸铁锂。固相合成法使用的铁源一般为草酸亚铁、氧化铁、磷酸铁等;锂源一般为碳酸锂、氢氧化锂等;磷源一般为磷酸-二氢铵、磷酸氢二铵等。由于原材料种类较多,因此固相法的关键是原材料混合时必须均匀,液相法主要使初始原料在分子水平上的混合和获得的前驱体更均匀,比起固相合成法优势显著。

目前工业化主流工艺路线,主要包括:草酸亚铁工艺、铁红工艺、全湿法工艺(属于液相法)和磷酸铁工艺四种工艺路线。固相法和液相法在工业生产中均有应用,各有优劣。总体上说,固相法是目前最成熟、应用最广的磷酸铁锂合成方法,工艺相对简单,技术成熟,可大规模生产,但有技术壁垒较低、产品均一性较差、产物电化学性能偏低等缺点。液相法工艺难度较大,目前仅有德方纳米与北大先行实现了工业量产。德方纳米开发的具有自主知识产权的自热蒸发纳米合成磷酸铁锂技术结合了不同液相法的工艺特点[5-7],首先在温和条件下反应得到纳米磷酸铁锂颗粒,之后在高温条件下对其焙烧并进行碳包覆,该工艺得到的纳米磷酸铁锂,颗粒尺寸小,产品均一性好。北大先行采用的则是传统液相法,优化了烧结工艺,生产品质较好,工艺复杂。

1.2 成本结构[5-6,8]

磷酸铁锂成本和性能主要取决于前驱体的材料体系和制备工艺,工艺路径决定了生产成本及其降本潜力。从工艺路径对比来看,差异化主要体现在原材料、产品品质、能耗、 三废排放等方面,其中成本差异主要体现在原材料成本和能耗成本差异,不同工艺的选择会带来成本明显分层。据德方纳米招股说明书,以碳酸锂和前驱体为主的原材料占总成本比例达70%,降低原材料成本是降低磷酸铁锂成本的关键。原材料成本取决于上游锂源、磷源、铁源等,据各公司公告,磷酸铁锂正极材料成本中,原材料占比超过80%,其中锂源占比超70%、磷源占比超10%[6]。原材料占比较高,原料布局是产业未来降本的重要发展方向。此外,电费、水费等能源成本也是重要构成部分,主要取决于项目所在地区区位,例如云南地区大工业用电单价较低,使德方纳米位于云南曲靖基地享有较低的用电成本。

2 磷酸铁锂项目节能减排路径

磷酸铁锂项目需从前期咨询、规划设计、建设施工、生产运营、技术改造等实施过程进行项目全生命周期节能减排,统筹成本及自身应用场景,选用先进生产工艺路线,本文结合本司在磷酸铁锂项目上的咨询经验,对磷酸铁锂项目节能减排路径进行了以下分析。

2.1 项目选址

严格落实选址节能评估分析,选址地理位置优越,靠近所需原材料供应地,运输便捷,能源供应有保障且流线短,有助于节能减排。西南地区拥有我国最丰富的锂和磷资源,这对于锂电企业供应链配套至关重要,西南地区的资源、政策优势聚集起大批锂电企业。

四川拥有国内较好的锂矿资源、丰富的水电、磷铁资源,在双碳背景下,凭借得天独厚的矿产、土地、人才资源和相关配套成本优势,宁德时代、厦钨新能、湖南裕能、万华化学、川发龙蟒、协鑫锂电等知名企业磷酸铁锂项目落户四川。

2.2 工艺及技术方案比选[6]

磷酸铁锂生产工艺决定了项目能耗和节能减排的方向。各生产企业结合建设运营成本,综合考量市场和项目实施单位实际情况,选用适合自身条件的先进生产工艺技术方案,有利于节能减排和企业发展。

在固相法生产工艺案例方面,本司合作企业天原锂电新材有限公司同科研院所合作进行技术创新,选用改进的磷酸铁+固相法生产工艺,该工艺具有成熟可控、产品性能优良、正极材料克容量和压实密度优异等优点的同时,对磷酸铁锂细混工序进行技术升级,使其固含量由目前 35%提高至50%,使得后续干燥、烧结阶段停留时间减少,用能可降低约30%;本司合作企业协鑫锂电独家创新固相法一步合成,去掉了前驱体磷酸铁合成、提纯、洗涤、压滤闪蒸干燥等工序,工艺更简化,原料更便宜,单体产能更大,自动化程度更高,该合成工艺中无液体原料,工艺研磨时间缩短,大大降低能耗成本。在液相法生产工艺案例方面,我司合作企业厦钨新能源采用自主创新的液相法生产工艺,做成电池后低温性、倍率性等性能更加优异,该技术路线制备所得的产品的电化学性能指标达到国内行业先进水平且产生少量废水、废气和废渣,环保程度高,降低了能耗和成本。

在磷酸铁锂赛道上,若企业能够在锂源/铁源/碳源/磷源上把握关键资源、自主研发,掌握成熟、安全可靠的工业化工艺路线,生产出比主流磷酸铁锂性能更加优异的磷酸铁锂材料,对比现在主流工艺路线,在成本、能耗、安全性、规模化上更具优势,更符合节能减排理念。

2.3 主要用能工序分析

分析用能工序,找出主要用能工序并进行优化将有助于节能减排。磷酸铁锂项目用能工序因生产工艺不同而不同,固相法用能工序通常包括原料准备、研磨、喷雾干燥、窑炉烧结、粉碎及后处理等工序。

固相法工艺中,关键是原材料混合时必须均匀,本司合作企业采用的固相法主要用能工序包括投料、预混、喷雾干燥、烧结以及破碎后处理等,其中主要用能工艺为喷雾干燥、烧结工序。喷雾干燥工序能耗占项目综合能耗的比例约37%~45.30%,烧结工序能耗占综合能耗比例约为21%~31%。

德方纳米液相法主要包括原材料混合、前驱体制备、初碎、造粒、烧结、粉碎、除铁、成品包装等工序,据相关项目节能报告审查意见,其主要用能工序为烧结工序。德方纳米液相法将原材料在液体中混合,利用自发热制备成前驱体,同时因颗粒纳米化也无需球磨等工序,而通常固相法在制备前驱体过程中,需要反复研磨、分选、喷雾干燥等工序混合原材料,过程相对繁琐、能耗相对较高。此外,在进行破碎干燥和烧结等后续工艺时,液相法烧结温度为 650~680 ℃,而固相法烧结温度更高为 700~730 ℃[9]。

本司合作企业厦钨新能源采用自主研发液相法,用能工艺包括原料准备、破碎、洗涤、细磨、乳化、高压反应、包覆、喷雾干燥、烧结、包装等工序。项目主要用能工序为细磨、高压反应、喷雾干燥、烧结、气碎包装工序,主要用能工序能耗占项目综合能耗的比例约84%,项目工艺用能占整个项目综合能耗的90%以上。

因此无论是固相法还是液相法,优化主要用能工序耗能是节能减排的重点。

2.4 主要用能设备

工艺不同,设备选型则不同,主要用能设备不同。据本司咨询数据:采用固相法,通常主要用能设备有砂磨机、干燥装置、辊道窑、气流磨等工艺设备及变压器、冷水机组、空压机、各类风机水泵、电机等公辅设备;德方纳米液相法主要用能设备有造粒机、辊道窑、砂磨机、气流磨等工艺设备及蒸发装置、变压器、空压机、各类水泵电机等公辅设备;厦钨新能源自主研发液相法,主要用能设备包括反应釜、粉碎机、砂磨机、乳化机、烧结炉、气流磨、干燥机等工艺设备及空压机、冷水机组、MVR压缩机、各类水泵电机等公辅设备。

优化主要用能设备,根据项目生产规模和工艺要求,严格落实设备选型原则,按照《重点用能产品设备能效先进水平、节能水平和准入水平(2022年版)》要求,选用达到先进、节能水平要求的耗能设备。优先采用《国家重点节能低碳技术推广目录》及其他推荐目录中的节能技术、生产工艺和用能设备将有助于节能减排。

2.5 其他方面

工艺不同,其涉及节能减排的路线则不同。优质锂源/铁源/碳源/磷源等原材料,将有助于生产节能,同时减少后期三废处理能耗。如选用杂质少、纯度高的铁矿粉可以直接与其他原材料进行高度活化、混合搅拌,减少后期三废处理能耗。

针对不同工艺结合成本,设计统筹选用技术先进、节能、自动化智能化水平较高的工艺路线及节能型设备,融合能效评估、余热利用、在线监测等技术手段将有助于节能减排。

2.6 磷酸铁锂项目能耗水平

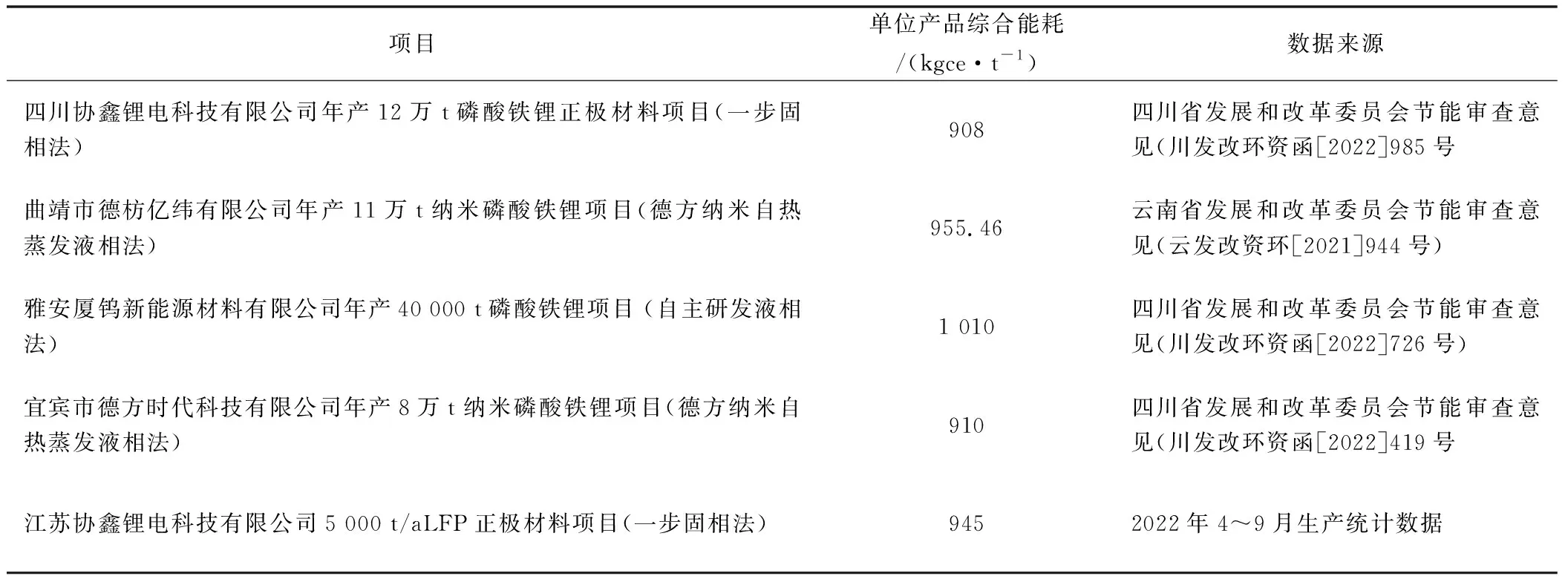

结合本司咨询经验及发改委节能报告审查意见,对近年来采用固相法和液相法的磷酸铁锂项目能效水平进行对比分析,其能效水平被认为处于国内行业先进水平的部分项目单位产品综合能耗(包括前驱体和后续工序)见表1所示,能耗指标供相关技术人员参考。

表1 近年来部分磷酸铁锂项目单位产品综合能耗

3 主要节能措施

3.1 技术节能措施

根据不同生产工艺,对工艺、建筑、电气、暖通、给排水、自控等专业系统进行全面分析,采取有效合理的技术节能措施可降低项目能耗。

(1)优化工艺技术。协鑫锂电采用自主研发固相一步法合成工艺,去掉了前驱体磷酸铁合成工序,后续干燥、烧结阶段停留时间减少,降低了能耗。

(2)余热回收利用。本司磷酸铁锂咨询项目利用辊道窑烟气热量,利用窑炉排出的尾气对新补入窑炉中的氮气进行预热,降低窑炉电力消耗。对喷雾干燥尾气和蒸汽冷凝水等也进行了余热回收利用,降低项目能耗。

(3)优选、改良装备。优选高效、节能、先进的生产设备,降低能耗。

(4)提高自控、智能化及能耗监测监控水平,有利于提高生产效率,降低能耗。

(5)优化相关专业节能设计,使各专业系统设计满足相关节能设计标准规范要求。

(6)可再生能源利用。根据国家、地方可再生能源利用相关法规、政策及现行标准规范的要求,提高可再生能源利用比例。

3.2 管理节能措施

管理节能措施需从能源管理机构、人员配备、能源管理制度、能源计量及管理、能源统计及管理、设备设施维保、加强运营节能管理等方面提高节能意识、加强节能管理,严格按照国家现行相关政策、标准规范执行,建设能耗在线监测系统,将能耗监测数据接入重点用能单位能耗在线监测系统平台,提高节能管理水平、挖掘能源利用改进空间,强化能源管理,政府督促指导。

4 结束语

在国家“双碳”目标背景下, 磷酸铁锂项目需综合统筹其应用条件和场景,结合自身成本,选用先进生产工艺路线。从前期项目咨询、规划设计、建设施工、生产运营、技术改造入手,融合能效评估、余热利用、自动控制、在线监测等多方面技术手段多维度进行项目全生命周期节能减排,在项目实施全生命周期中全面贯彻节能减排理念,采取切实有效的节能技术和管理措施,助力“双碳”目标。