影响S-Zorb装置长周期运行原因分析及应对措施

2023-08-10王何伟张燕妮李玄张李江波

王何伟,张燕妮,李玄张,李江波

(陕西延长石油(集团)有限责任公司延安石油化工厂,陕西 延安 727406)

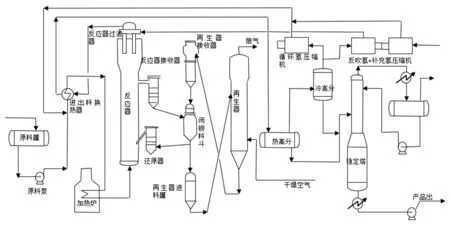

陕西延长石油( 集团) 有限责任公司延安石油化工厂180万t/a S-Zorb装置自2013年12月27日建成运行。装置采用S-Zorb催化汽油吸附脱硫技术,由进料与脱硫反应、吸附剂再生、吸附剂循环和产品稳定四个部分组成(流程简图见图1)。本装置处理来自延安炼油厂催化裂化装置的汽油,原料的设计硫含量70~150 mg/L,采用连续重整装置的氢气作为氢源(氢气纯度大于体积分数92.85%),生产硫含量低于10 mg/L的低硫清洁汽油产品。

图1 装置流程简图

该装置采用中国石油化工研究院的S-Zorb专利技术。该技术基于吸附作用原理对汽油进行脱硫,通过吸附剂选择性地吸附含硫化合物中的硫原子而达到脱硫目的,与加氢脱硫技术相比,该技术具有脱硫率高(可将硫脱至10 mg/L之下)、辛烷值损失较小、操作费用低的优点。

装置于2020年5月完成大修开工运行至今,对装置运行过程中存在的问题进行了分析总结,并提出了相应的应对措施。

1 反应器过滤器ME101运行

ME101(反应器过滤器)作为 S-Zorb 装置的关键核心设备,其作用是实现反应器内气(汽油及氢气)固(吸附剂)进行分离的目的,其运行好坏直接关系到 S-Zorb 装置能否安全、平稳、长周期运行。

1.1 运行现状

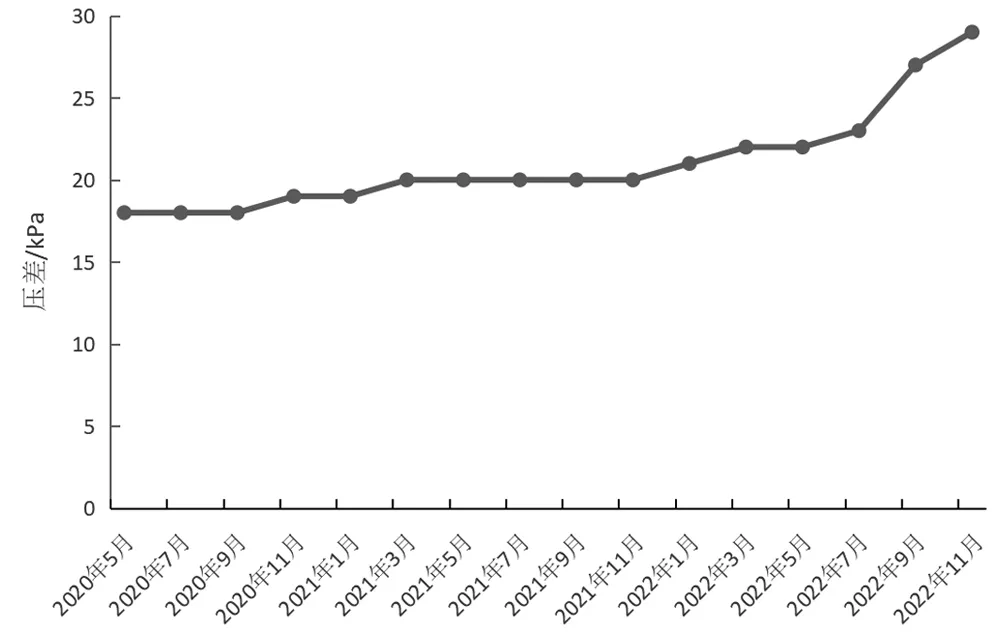

从图2可以看出,装置自2020年5月份运行至 2022年 11 月,ME101 差压在前期基本平稳由前期18 kPa缓慢上涨至20 kPa。在20 kPa维持较长时间(2021年3月至11月),自2022年1月份开始存在明显上涨。

图2 ME101(反应器过滤器)差压变化图

压差上涨的原因有:S-Zorb装置要在现有催化装置工况下实现利润最大化,需要配合降低精制汽油产品烯烃含量,主要手段是将装置氢油比由0.24提至0.31,循环氢量提高较多由前期9 500 Nm3/h提至13 000 Nm3/h,循环氢较之前提高37%;反应器内藏量最高有33 t,压差上涨另外一个原因是装置运行过程中产生较多的吸附剂细粉,过滤器滤芯孔道中的细粉结焦,导致滤芯堵塞,造成过滤器压差增长速率增加。

1.2 运行后期压差上涨较快原因分析

针对以上原因,为了避免ME101压差上涨较快主要采取以下措施:

(1)缩短反吹周期、稳定ME101反吹压力。2020年开工后反吹周期一直控制在 8 000 s,未进行调整;ME101反吹压力根据反应进料量和反应系统压力进行调整,由于上游装置催化汽油来量稳定,反应系统压力一直控制在2.5 MPa,反吹氢气压力控制为反应系统压力的 2.2倍即5.5 MPa。系统压力的波动会造成反应床层的扰动,在进料量不变的情况下,反应压力发生变化后经过ME101的气体体积流量也随即发生变化,即ME101(反应器过滤器)的过滤负荷发生变化,最终影响 ME101平稳运行,尤其是在反应压力急剧降低或者急剧升高的情况下,床层压力会出现大幅波动直接冲击 ME101。系统压力波动主要发生在闭锁料斗运行过程中氢气环境下在运行步序中,同时新氢管线压力波动也会影响反应系统压力。 所以需合理设置闭锁料斗LIMS系统内运行参数控制好系统压力。

(2)合理设置反吹氢气温控阀PID参数,将控制反吹氢气温度控制在250 ℃,同时也要避免装置运行过程中循环氢量波动引起反吹氢气温度波动。新氢压力的稳定也会影响系统压力。

反吹阀门的维护保养也是反吹系统正常运行的关键,需要定期联系仪表维护人员现场检查阀门是否能开关到位,反吹阀门回讯器运行正常。运行过程中出现的反吹阀门开关回讯不到位等问题时及时处理。

2 E101结焦偏流

2.1 E101结焦情况

E101(原料换热器)是装置关键换热设备,其换热效率的高低直接影响着装置能耗的高低,运行过程中具体表现在原料换热器管程压降明显升高,管程出口温度呈明显下降趋势,壳程出口温度呈明显上升趋势。换热器结垢后,换热效率变差,使得入炉温度降低,为了保证反应温度,必须加大了加热炉负荷,炉管表面温度处于超温临界点同时增加了装置能耗。加热炉燃料气量最高上涨至1 200 Nm3/h,燃料气消耗量最低为630 Nm3/h。冷高分入口温度增加,降低了循环氢纯度,对反应器反应和闭锁料斗氢气充压和置换都有影响。

因E-101严重结焦影响装置安全平稳生产,装置于2022年5月份对E101 进行单列检修,一列低负荷运行。检修过程中发现E101管束及E101管程原料出口管线结焦严重,结焦情况如图3~4所示。

图3 E101C管束入口

图4 E101管束出口盲环处

从图3~4可看出,E101管束入口及出口黏附大量黑褐色固体杂质,部分固体杂质呈薄片状。

2.2 换热器结焦固体分析

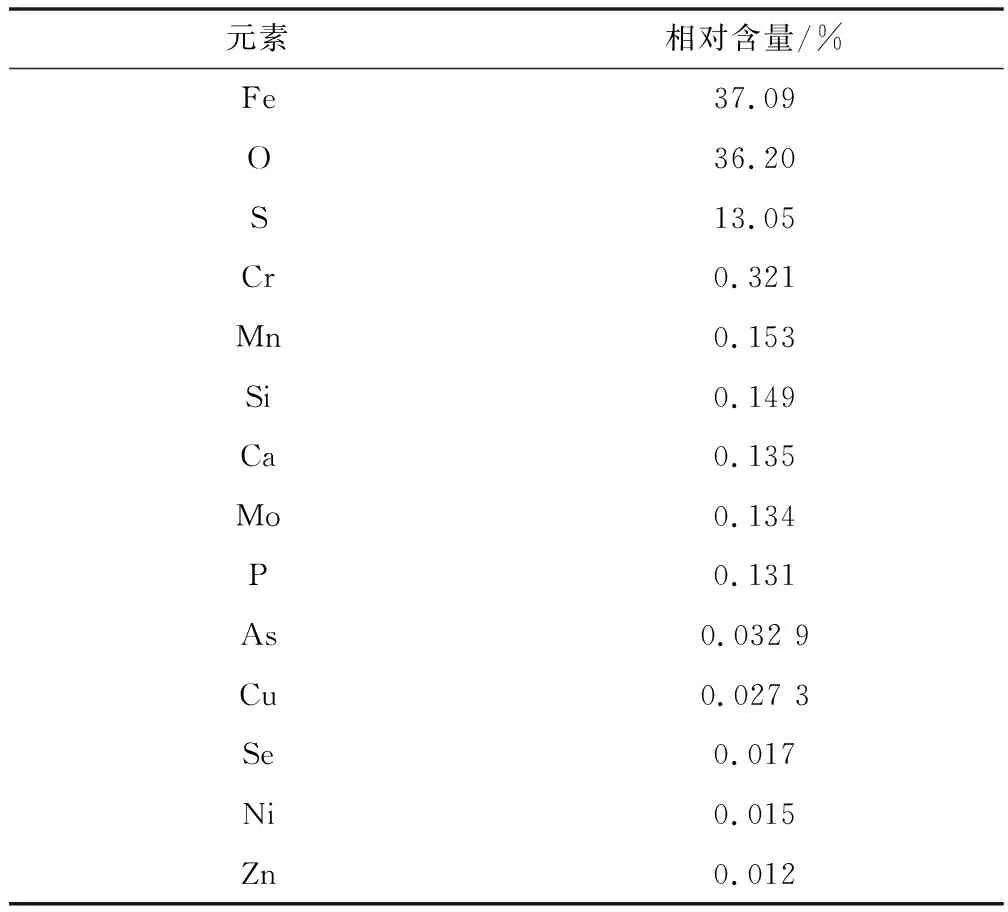

对E101结焦物样品进行分析,结果如表1~2。

表1 元素组成分析结果

表2 E101结垢物其他组成性质

E101管程结垢物主要以铁含量37.09%,硫含量13.05%为主,主要以铁的氧化物及铁的硫酸盐形式存在。

2.3 换热器E101结焦原因分析

(1)原料油中存在的胶质、沥青质尤其是烯烃及二烯烃含量高,同时重芳烃也能生产胶质,此类物存在时在E-101生成的结焦物中碳含量较高。

原料中携带可溶性铁元素及部分不溶性铁锈,汽油组分在原料换热器中被高温汽化,但汽油中的存在的铁离子和胶质等无法被汽化掉,经过E-101换热加热后与活进料中性较强的硫化物发生化学反应,在设备和管道表面生成硫化铁,造成换热效率下降。

(2)低负荷运行时,换热器易偏流,导致结焦。两组并联换热器存在偏流,两组换热器内部流动阻力的差异,流道内阻力大,流经的流量小,进料中胶质等重组分更容易沉积。

2.4 应对措施及建议

(1)加强原料管理,正常运行时不允许从罐区送料,所有在罐区存放过的汽油须再经催化装置处理后才能进入本装置;汽油中间罐设置氮封且严格控制停留时间;经脱硫醇装置的汽油不能直接送至S-Zorb装置,同时控制好汽油终馏点。

对E101关键运行参数管程压差、管壳程温差及时进行关注,两列温差过高后及时通过调整两列介质流量保证温差在合适范围内。

(2)一方面通过循环部分精制汽油产品提高装置负荷;二是适当提高氢油比,达到减缓结焦的目的。

3 程控阀故障

装置开工两年来随着阀门使用时间延长,程控阀存在内漏[2]、阀门开关卡涩、回讯器故障的问题。阀门出现故障后维修、更换期间,闭锁料斗系统需停运,吸附剂无法循环,长时间处理不好后产品硫含量会升高,装置只能降量维持生产甚至全循环。由此可见程控阀运行的好坏直接关系着装置长周期运行,图5为闭锁料斗流程简图。

3.1 程控阀出现故障的主要原因有:

3.1.1 程控阀使用异常

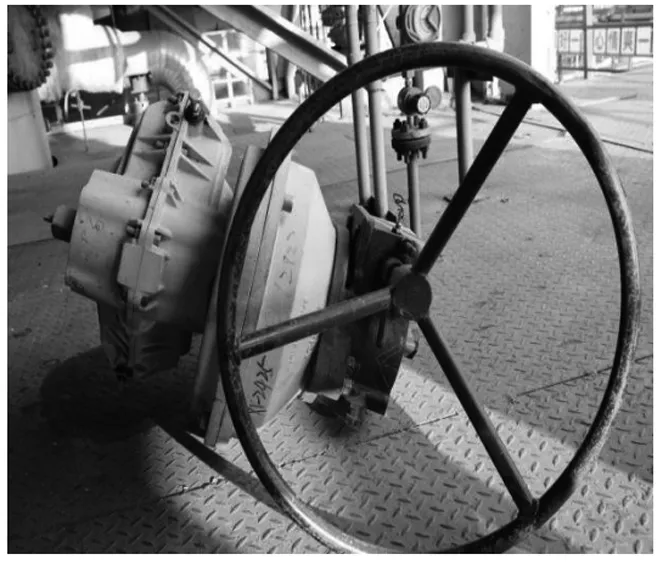

装置上程控阀主要使用GOSCO阀门,图6~7黄色执行机构的阀门是GOSCO阀门的阀体与执行机构是通过套筒来实现的,本身是两个独立的设备。每个独立部件重量在150 kg左右,由于阀门安装位置空间较小,阀门安装过程比较复杂,又由于质量太大,那么在安装过程可能会出现在连接阀门与执行机构时,阀芯被硬力转动,那么将阀门安装好后就会出现开关不完全情况。

图6 GOSCO执行机构

图7 GOSCO阀门阀体

3.1.2 电磁阀回讯器故障

阀门回讯器是安装于程控阀上,用以将阀门状态以开关信号形式输出,可方便接至DCS及LMS系统中,实现阀门开关状态的远程反馈。阀门回讯器出现异常,开关时间超时或者无回讯后都会引起闭锁料斗将联锁停运。出现此类问题此类问题主要是由于回讯器开关频次较高,附件存在松动;有的回讯器到达使用寿命,需要及时更换。

3.1.3 阀门内漏

吸附剂在高温高压下对阀体的侵蚀磨损,导致阀门球体磨损,从而引起阀门内漏会导致闭锁料斗系统停运。阀门内漏主要是阀门开关过程中阀门两侧压差过大,短时间内通过阀门的吸附剂线速较高,长时间冲刷后引起密封面磨损。

3.2 阀门故障解决方案

结合装置运行实际情况,针对出现的故障提出以下改进对策。

(1)对闭锁料斗系统内所涉及的压力、流量等参数设置合理的报警值,出现报警后及时查看排查原因及时处置。关注闭锁料斗氢气及氮气过滤器压差,定期切换过滤器,避免压力表出现故障后压差不准导致吸附剂堵塞过滤器。

(2)需要建立程控阀配件台账,到寿命的及时更换。阀门处于露天,电磁阀及回讯器内进水也会导致阀门故障需要对密封性进行检查。

(3)通过控制吸附剂较低的载硫量,延长闭锁料斗循环速率从而降低阀门开关次数;设置好LMS系统参数维持闭锁料斗系统平稳操作,减小操作波动对阀门的影响。

(4)对部分阀门开关时间较长的阀门仪表风管线疏通或者提高压力;去ME110/ME111的的泄压阀门开阀时间较短后即开阀速度较快,瞬间通过过滤器的气体流速较快,会导致压差高联锁停;同时将部分程控阀供气形式改为五位三通(即程控阀开关都给气),这样会保证阀门开关顺畅。

4 再生系统问题

装置吸附剂再生系统是吸附剂再生的场所,是维持装置正常运行关键系统。再生器系统出现问题轻则需要在线抢修处理,严重时需要停工检修,影响装置产品质量及正常运行。装置自2020年开工以来,再生系统主要存在问题有再生器内取热盘管泄漏、再生器下剂滑阀内漏以及再生器下料过滤器堵塞等问题。

4.1 问题现状及原因分析

(1)取热盘管泄漏后引起再生器内温度异常,再生器底部及中部温度降不下来,顶部温度降低。存在此问题主要原因是由于在运行过程中再生取热盘管内部泄漏,低温取热氮气泄漏至再生器,导致取热氮气量减少。顶部温度降低,中部及底部由于取热量较少温度始终处于较高位置,吸附剂再生效果不好。

(2)再生下剂滑阀HIC2634内漏,原设计中下剂滑阀HIC2634的开关和再生器料位串级操作,滑阀未保持在全开状态。阀门内漏后导致无法通过下剂滑阀控制吸附剂下剂速度,还有就是往系统内添加新鲜吸附剂时内漏的吸附剂及新剂同时存在,再生器和D110压差较小提升氮气量较小,无法将吸附剂提升至D110导致管线堵塞。

(3)再生器下料过滤器堵塞,堵塞过滤器主要是再生器锥体结块[3]物脱,落块状物成分分析其主要成分为ZnSO4。在再生器内部过量的氧气使氧化锌和二氧化硫反应生成了硫酸锌,同时由于再生产生水的存在使硫酸锌聚集在一起从而形成结块。过量的氧和水的存在是生成此类再生结块的主要原因,且结块主要在再生器锥体生成。反应生成的结块进入过滤器堵塞过滤器,导致再生不下剂;同时部分的吸附剂结块无法通过过滤器后会堵塞过滤器。

4.2 问题应对对策

(1)针对再生温度异常的问题,将再生冷氮气量由正常的200 Nm3/h提高至280 Nm3/h后再生器底部温度可以控制在合适范围内。

(2)再生器下剂滑阀出现内漏后,于2022年5月份更换新的阀门,同时改变原来操作即将HIC2634全开,再生下剂速度通过再生器和D110压差PDIC2702控制。

(3)减少再生器内结块的产生。控制再生空气中水分含量;提高松动热氮气温度;闭锁料斗运行过程中延长热氮气吹扫时间,降低吸附剂上携带烃含量;再生出现下剂不畅后及时清理过滤器。