异丁烯异构化技术装置介绍及优化研究

2023-08-10马奔宇

马奔宇

(国家能源集团宁夏煤业有限责任公司烯烃二分公司,宁夏 银川 750411)

丙烯是一种极其重要的化工原料,当下因市场需求量较大造成其价格不断上涨[1]。利用碳四烯烃催化裂解方法,将低附加值的碳四转化为高附加值的丙烯产品,是提高技术装置效益和企业经济收益的一条重要途径[2]。宁夏煤业烯烃二分公司(以下简称宁煤公司)将副产抽余的异丁烯组分异构化成正丁烯后注入催化裂化制丙烯工艺装置,在较小投资的设备条件下实现了丙烯的增产。该工艺是先对混合碳四进行选择性加氢后再精馏分离出异丁烯,随后通过异构化反应获得正丁烯,用以作为下游裂解制丙烯工艺的原料。异丁烯异构化是烯烃转化技术(OCT)联合装置中的重要单元过程,而异构化催化剂则是该过程的核心,且凡是涉及工艺参数的变化都与所采用的催化剂性质密不可分。由于装置原用进口催化剂能耗高且副产严重,宁煤公司新采用了中国石化上海石油化工研究院(以下简称为上海石化院)研发的分子筛催化剂。本工作比较了相似工况条件下异丁烯异构化催化剂的活性、选择性、运行周期以及其他工艺参数,并针对工艺进一步优化升级、国产剂性能提升原因和所产生的经济效益进行了分析和讨论,表明了将国产催化剂用于该异丁烯异构化工艺获得正丁烯,再对其进行回炼可有效实现丙烯多产。

1 异丁烯异构化装置工艺流程

宁煤公司的异丁烯异构化装置主要包括“催化精馏脱异丁烯塔+异丁烯异构化反应”流程,现采用上海石化院所开发的分子筛催化剂,装置工艺流程见图1。该异构化反应是一个轻微吸热过程,共设有两台反应器,一台处于在线生成状态,另外一台处于再生或热备用状态,循环时间为18 d左右。从上游脱异丁烯塔来的富异丁烯流股进入异丁烯异构化反应器进出料换热器中,与异丁烯异构化反应器出料换热后经异丁烯异构化反应器进料电加热器过热达到反应器入口温度后进入异丁烯异构化反应器顶部。气相流股从上至下经过反应器床层,实现异丁烯到正丁烯的平衡转化,反应器中装有分子筛催化剂来实现烯烃的骨架异构化,以回收异丁烯。异丁烯异构化反应受热力学平衡限制,反应平衡与温度有关。在典型的工业条件下(350 ℃和常压),反应的吸热量在5~16 kJ/mol之间[3]。当温度高于200 ℃时,异丁烯异构化反应的吉布斯自由能为正值,且平衡转化率不高,随着反应温度的升高,平衡转化率增大,说明升温有利于正丁烯的生成[4]。温度越高,正丁烯/异丁烯比率越高,但在更高温度下,催化剂活性加强会使结焦累积速度加快,导致循环周期缩短。因此反应器的进料温度从开始运行到运行结束需不断升高,以补偿催化剂由于结焦导致的活性下降。

图1 异丁烯异构化工艺流程示意图

反应器底部出料先经异丁烯异构化反应器进出料换热器与进料换热,再经过异丁烯异构化反应器出料冷却器被冷却水冷却后进入异丁烯异构化压缩机缓冲罐,经过异丁烯异构化压缩机,压缩升压至0.65 MPa之后作为进料进入异丁烯异构化分离塔。异丁烯异构化分离塔再沸器使用低压蒸汽作为热媒,分离塔有三个作用:第一,将异丁烯异构化反应器出料中C5+组分脱除,并由异丁烯异构化分离塔塔底泵送至异丁烯异构化分离塔塔底冷却器被冷却水冷却后,与脱戊烯塔塔底冷却器出料一起送至中间罐区,最后送至汽油加氢单元。第二,塔顶馏出物经过异丁烯异构化分离塔冷凝器被冷却水冷凝后进入异丁烯异构化分离塔回流罐,罐内C3以及更轻的气相组分是异构化反应的副产物,被送往乙烯单元裂解气压缩机一段吸入罐,以回收氢气和烃类。第三,回流罐内的液相经异丁烯异构化分离塔回流/产品泵,一部分送回异丁烯异构化分离塔作为回流,同时将另一部分富C4烯烃物料循环至脱异丁烯塔中,产物正丁烯从塔底采出。

2 异构化装置工艺条件优化技术

2.1 进口剂与国产剂的情况对比

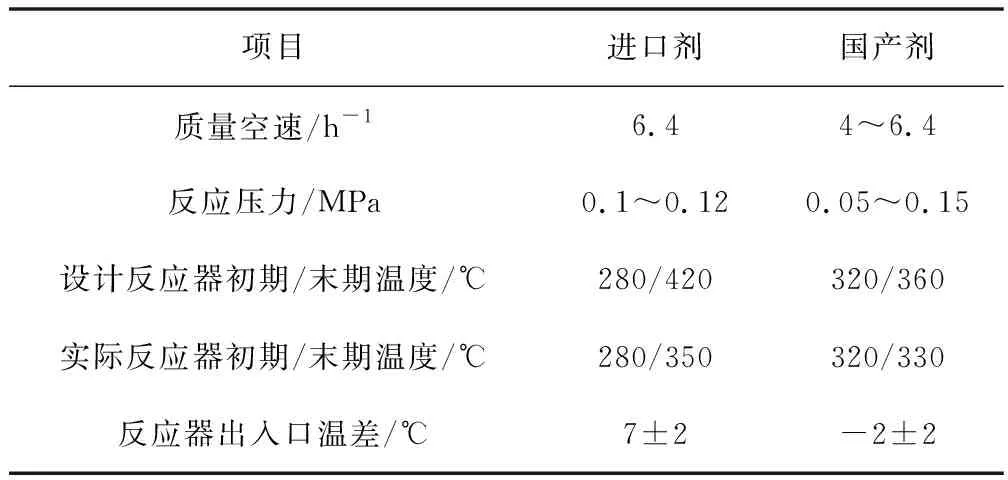

本次工艺升级主要得益于催化剂的更换,选择上海石化院开发的分子筛催化剂可显著提升异丁烯异构化工艺装置的运行效益。在此之前,采用的是进口催化剂,其与国产剂主要成分一致,均为硅铝分子筛催化剂,进口剂为截面呈三叶草形状的灰白色长条,国产剂外观为白色短棒,两种催化剂的物理性质及在异构化工艺中的反应条件见表1和表2。从表1的抗压强度中可以看出国产机的机械强度有明显提升,堆积密度略有增大。表2中的工艺条件显示,国产剂和进口剂的反应压力和质量空速值基本相当,进口剂的反应温度范围是280~420 ℃,而国产剂的反应温度范围为320~360 ℃,这表明国产剂所需反应条件比较温和,更利于生产操作。从表2的反应器进/出口温差可以看出,进口剂上表现为严重的放热反应,而采用国产剂时的反应器出口温度较进口温度变化较小,说明其整体表现无明显放热。因此采用国产剂的情况下,反应吸收的热量需要电加热器来补充,而电加热器设计是按反应放热设计的,当在国产剂上聚合放热的副反应减弱使反应表现为本征的吸热反应时,原有电加热器的加热功率不能满足反应需要,反应器出口温度只能达到330 ℃,会显著影响国产剂的性能和寿命。

表1 进口剂和国产剂的物理性质

表2 进口剂和国产剂的应用工艺条件

2.2 异丁烯异构化催化剂对原料的要求

原料中的杂质含量对异构化催化剂的性能有较大影响,考查催化剂对原料的要求十分重要。相比于进口剂,本装置中的国产剂对原料无任何的额外要求,具体见表3。除了原料要求无差异,主体设备也无须更换,总的来说装载进口剂的异构化装置工艺条件均能够满足国产剂异构化技术的设计条件要求。

表3 进口剂和国产剂对原料性质的要求

2.3 进口剂与国产剂的性能比较

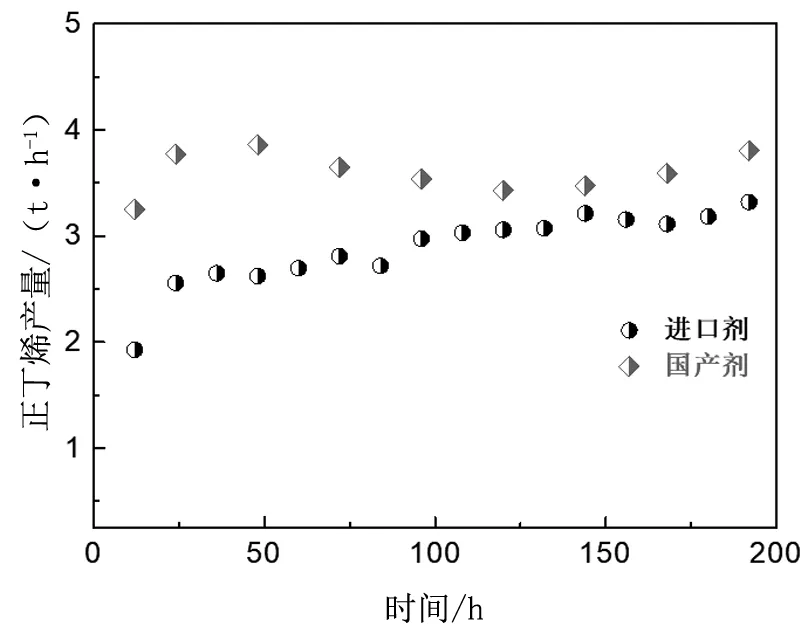

国产剂与进口剂催化异丁烯异构化反应的性能对比在表4中列出。相比于进口剂65%~75%的转化率,国产剂的异丁烯转化率低了约20%,但国产剂因副产较少具有较高的正丁烯选择性,因此正丁烯实际收率较比进口剂高。由于国产剂在反应200 h后会因为温度升不到预期值而降低负荷,为合理地比较两种催化剂活性,选择进料量相同的200 h内的数据进行对比。图2是不同催化剂在200 h内的正丁烯产量数据,从图2和表4中可以看出进口剂的正丁烯产量比较低且副产重油量比较高(3.0~3.6 t·h-1),国产剂上正丁烯产量比较高且重油量比较少(0.5~1 t·h-1),说明进口剂引发了严重副反应,而国产剂可有效抑制副反应发生,提升目标产物收率并减少物耗。

表4 进口剂和国产剂的性能比较

图2 200 h内国产剂和进口剂的正丁烯产量曲线。

3 国产剂与进口剂性能差异分析

两种催化剂的反应器装填量和进料量对比如表5所示,两种催化剂装填量同为2.5 t的状况下,反应器初始进料量均为16 t·h-1。国产剂单个运行200 h后为保证达到反应温度而需降低进料量,因为国产剂的副产重油生成量低,催化剂床层反应放热少,反应器出口温度低于反应器进口温度,整体表现为弱吸热反应,需要电加热器加热来补偿反应过程的热损失。国产剂能抑制副反应提高正丁烯收率主要是因为其活性比进口剂适中,因而放热量随副反应减弱而减少,对电加热器的要求标准提高。若进料电加热器功率不足,很难将进料温度提升至国产剂所需的反应温度(330 ℃)以上。因此,需降低进料量以确保国产剂运行时进料温度达到最低反应温度以上,针对这个问题,后拟在现有进料电加热器前新增一台电加热器串联运行。

表5 改造前后的主要技术指标

4 催化剂更换前后的主要技术指标

由表5中可见,国产剂的单程运行周期比进口剂多5~10 d,且其设计使用寿命时长为2~3 a,而进口剂仅1.5 a。此外,国产剂的正丁烯收率较进口剂高出20%~30%左右,异丁烯异构化工艺的正丁烯产量增加约0.5~1 t·h-1,单元丙烯产量增加了0.75~1.5 t·h-1,副产重油量从高于3 t·h-1减少至不到1 t·h-1。综上,用国产剂代替进口剂后,预计每年可增产1万t丙烯,减少副产重油约1.5万t,极大地提升装置的运行效益。

5 结论

(1)上海石化院开发的异丁烯异构化催化剂相比于进口剂,在工艺条件相同的情况下,使用国产剂能有效增加正丁烯收率,提升丙烯产量,增大碳四利用率,有效提高企业的经济效益。后期电加热器改造升级后,催化剂单程使用寿命、正丁烯产量和装置的经济效益将进一步提升。

(2)与进口剂相比,异构化催化剂更换后的产物收率明显提升,且因国产剂的活性适中,反应中产生较少量的副产重油,使其单程运行周期和催化剂使用寿命明显增长。综上,国产剂的异丁烯异构化性能较强,满足装置高效益运行的需要,可实现丙烯联合装置扩能降耗的目标。