某空分装置氮气纯度波动分析与改进

2023-08-10史斌豪陈雁乔青春

史斌豪,陈雁,乔青春

(中国石油广东石化公司,广东 揭阳 515200)

某空分装置采用分子筛净化及空气增压膨胀机制冷的全低压精馏工艺。设计产量为氮气13 000 Nm3/h,氧气6 000 Nm3/h。现已运行20余年,运行工况已偏离装置设计,主要表现为每到夏季由于气温升高、空压机段间冷却器换热效果差等原因造成空压机出口压力下降,打气量不足,在装置刚开车时空压机出口流量在36 000 Nm3/h,而现在气量不足32 000 Nm3/h,出口压力在每天早晚间相差20~30 kPa,导致空分装置负荷波动较大,最终导致氮气纯度波动。具体数值见表1。

表1 负荷变化数据表

从以上参数不难看出,整个7~8月期间空压机出口流量只有设计值的84%,整个装置负荷只有82%,出塔氮气产品只有设计值的67%。整个装置处在低负荷区间内运行,由于空压机打气量不足,导致整个精馏塔内压力偏低,系统抗扰动能力变差。

1 工艺流程简介

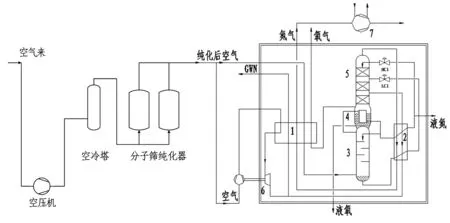

空气分离是利用低温液态空气中各组分沸点的不同,通过精馏工艺实现氧、氮组分的分离,装置采用分子筛净化及空气增压膨胀机制冷的全低压精馏工艺。生产能力为氮气13 000 Nm3/h,氧气6 000 Nm3/h。装置由空气压缩、空气预冷、空气纯化、增压膨胀机、精馏塔及氮气压缩等系统组成,其中精馏塔分上下两部分,采用集散控制系统对生产工艺进行控制和管理。

自空气压缩机来的压缩空气进入预冷系统,在一台直接接触式的空冷塔中被喷入的水逆流冷却、洗涤后,经过空冷塔顶部的除沫器除去水雾后,送入分子筛吸附器。

自预冷系统来的空气通过分子筛吸附器,先由活性氧化铝吸附掉空气中的水份,然后由分子筛吸附掉空气中的二氧化碳后,送入增压膨胀机及精馏系统。2台分子筛吸附器每4 h切换一次,一台运行时,另一台解吸再生。

纯化空气经下塔的精馏,在顶部获得氮气,经主冷凝蒸发器冷凝。由主冷凝蒸发器冷凝的液体一部分做为下塔的回流液,一部分经过冷器过冷后,再节流后作为上塔回流液送至上塔顶部。在下塔底部得到的富氧液空,经过冷器过冷后,节流至上塔中部参与精馏。

经上塔精馏,在顶部得到产品氮气,在上部得到污氮气。氮气及污氮气经过冷器,主热交换器组复热。复热后氮气经氮压机提压后送往用户管网,而污氮气作为再生用气。在上塔底部得到氧气,经主热交换器复热后送用户。图1为工艺流程简图。

1.主换热器;2.过冷器;3.下塔;4.冷凝蒸发器;5.上塔;6膨胀机;7氮压机。图1 工艺流程简图

2 氮气纯度波动现象分析

空分装置在近期的操作过程中发生氮气氧含量超标,氮气放空的问题。氮气氧含量逐渐升高并超标的主要时间集中在每天下午的16∶30~20∶00之间。发生波动时的各量变化如图2~4所示。

图2 纯度波动前各量

图3 纯度有上升趋势时各量

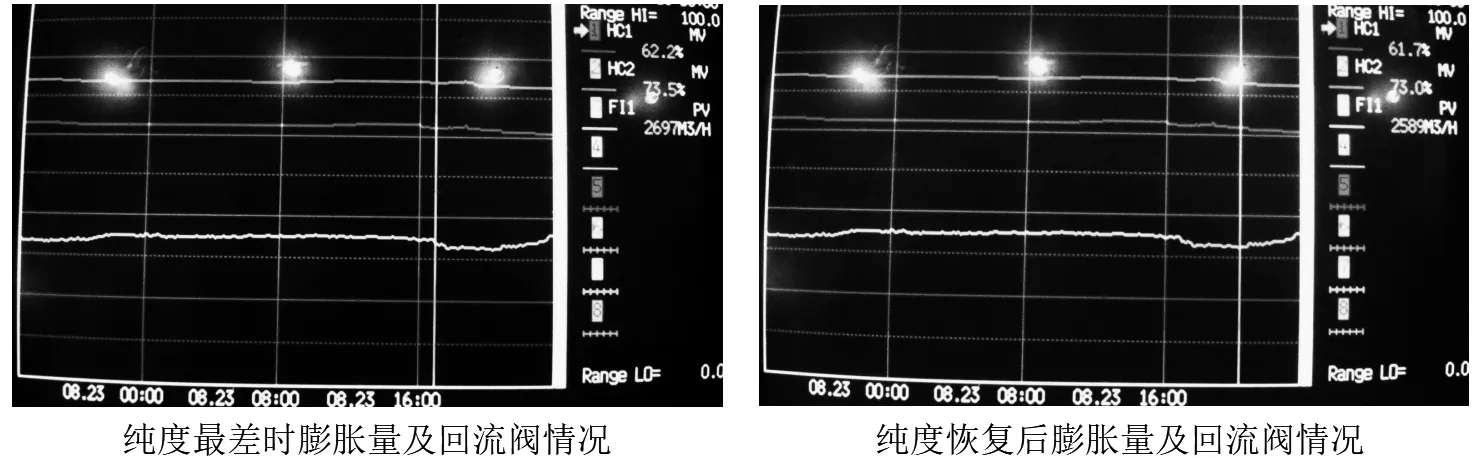

图4 纯度波动时膨胀量及回流阀开度

由以上趋势看出:下午16∶00,由于环境温度升高,空压机气量降低,分子筛又处于升压状态,产品氮气纯度开始升高(3 mL/m3升到5 mL/m3,氮气中微量氧,下同),为了防止氮气纯度进一步恶化采取了稍开液氮回流阀HC1(62.9%开到62.2%)和污液氮回流阀HC2(73.9%开到73.4%)用来增大上塔回流液。氮纯度处于(5~6 mL/m3)之间波动。为了使氮纯度有所好转,开始减氮气取出量(8 800减到8 200 Nm3/h),增加氧气流出量(5 100增加到5 400 Nm3/h)。此时观察氮气纯度稳定十几分钟后继续走高,被迫减膨胀空气量(2 780减到2 630 Nm3/h),增加污氮气流量(PIC1207由18.5改到18.0 kPa)氮气纯度仍不见好转于16∶48超工艺指标,在氮气退出管网,怀疑液氮减少因此稍关(HC1和HC2阀)无效后把(HC1和HC2阀)重新开大至(HC1: 62.0% HC2:73.0%)之后氮纯度开始好转。当氮纯度达到6 mL/m3时,于19:40氮气并管网。

整个操作过程最终导致氮气产品纯度超标,氮气被迫退出产品管网3 h,并影响氮气管网压力,对后续生产装置运行造成威胁,该问题急需解决。

3 原因分析

空压机出口压力。夏季气温高,每天下午16∶00左右一天当中气温最高,空压机作功效率明显偏低,当气温升高时空压机放空阀全关,四级出口压力下降。虽保证了原料气的流量但压力始终偏低,同时,由于空压机二、三级冷却器气相疏水器效果不佳,旁通导淋始终在打开排水,也造成一部分气体随凝水一并排出,降低了空压机出口压力。

污氮取出量小的话也会造成氮气纯度变差,分子筛开始加热初期污氮气放空阀PIC-1207大范围波动,影响上塔压力的稳定。当下午16:00左右分子筛切换时,PIC-1207的波动影响上塔压力,该阀门若开度较大会使上塔压力降低,污氮气量增加,从而使氮气纯度变好而产量下降。反之,若该阀门开度较小,会使上塔压力升高,污氮气量减小,从而使氮气纯度变差而产量增加。

液氮回流阀的调节,调节时过急引起二次波动。HC1,HC2的调节分别是纯液氮和污液氮调节阀,通过两个阀的开关调节上塔回流比的大小。空压机压力降低,使得精馏塔上、下压力降低,同时进入精馏塔的空气量和膨胀量也同步降低,这时HC1,HC2的调节尤显重要。正常情况下,下塔精馏工况是上塔精馏工况的基础,要率先保证下塔工况稳定。

氮气取出量影响上塔氮气纯度。氮气取出量变大那就减少点取出量,原氮气设计产量13 000 Nm3/h,随着装置使用时间氮气取出量逐渐减小,在操作过程中为了确保装置的稳定运行适当减小氮气取出量以保证氮气纯度。现在装置在运行过程中氮气取出量在9 200~8 500 Nm3/h,在操作过程中可适当增加氮气取出量,但需要注意,氮气取出量过大会造成纯度下降,需要根据当时工况酌情调整。

辅塔阻力的升高。每天下午14:00左右精馏塔辅塔阻力升高,同时氮气中氧含量升高,说明此时上塔精馏工况已经破坏。

下塔顶部液氮纯度变坏,这是下塔引起的原因。这种情况主要从下塔着手,调节下塔工况,增加加工空气量或者是关小液氮去上塔的回流阀(HC1),增加下塔的回流比,此操作是要将下塔顶部液氮纯度变好。如果系统上有测液空纯度或者下塔顶部液氮纯度的分析仪表的话,通过纯度变化来调节工况;还可以通过液空节流阀的开度来判断整个下塔的工况,如果下塔回流比增大,在液空回流阀自动控制的情况下阀门会逐渐开大,这时下塔顶部液氮纯度会变好,液空纯度会变差,反之亦然。

进塔空气量,由于空压机打气量受气温影响较大,整个下塔空气量也会变化,造成整个精馏塔的负荷变化,当加工空气量增大,主冷液面会先下降后上升,当加工空气量减小,主冷液面会先上升后下降,这个过程如果调节不当,都会造成氮气纯度波动。

对于膨胀空气进上塔的空分装置而言,减负荷操作时膨胀空气量一定要依次缓慢适时关小膨胀机喷嘴以减膨胀空气量[1],膨胀空气量的减少标准应根据物料平衡成比例减少,不要盲目为了恢复氮气纯度,直接将膨胀量降得过低,这会造成氧气纯度及主冷液面波动,反而得不偿失。

操作缺乏针对性、及时性和连续性也是造成波动的原因,在装置负荷发生变化的时候,在调整回流比时下塔液氮纯度是一个重要的参考指标,但是分析工从取样到报告结果要30 min以上,根本无法满足操作要求,这也是造成操作缺乏针对性的原因。

4 改进措施

负荷在白天的中午就发生变化,而纯度要到15 mL/m3时才有反应,等到纯度波动再去调节已经来不及了[2]。在生产负荷波动较大时,操作应该根据不同的负荷及时调整工艺,为接下来的操作创造好的条件 ,而在这次的纯度波动过程中没有看到这样的操作。

根据不同时间的负荷有针对性的进行操作,夜间气温低空压机打气量大,要加大膨胀空气量让主冷多涨液面。中午,气温开始升高,要及时调整氧、氮产品取出量和污氮量,以及调整好回流比。到傍晚,继续根据负荷的变化调整氧、氮取出量和节流阀开度,在氧含量上升较快时要果断减少膨胀空气量,但要在保证主冷液面稳定的情况下,避免引起其他波动。

下塔的液氮纯度是操作的一个重要参考指标,增加一个液氮纯度在线分析表,保证操作有依据且及时有效。一般来说,下塔液氮纯度都应该优于产品氮气纯度指标,如:产品氮气纯度为<3 mL/m3,液氮纯度也应该<3 mL/m3并优于氮气纯度。在减负荷操作过程中,若发现下塔液氮纯度发生变化,有上涨趋势,说明此时下塔精馏工况已经改变,要及时缩小液氮回流阀HC1,提高下塔回流比,观察液氮纯度能否恢复。同时主冷液面要保持稳定,避免波动,引起其他问题。

从工艺角度来看,本装置采用膨胀空气进上塔流程,该流程虽然可以提高氧提取率,但产品氮气从上塔塔顶取出,受上塔精馏工况影响较大,产品氮气纯度容易发生波动。所以在装置负荷波动时,要及时缩小液氮回流阀HC1开度,优先确保下塔纯液氮纯度正常,同时减小氮气产品取出,增加污氮气取出,稳定氮气纯度。这里经常容易疏忽的是上塔污氮气的调整,对于膨胀空气进上塔,氮气产品自塔顶取出流程,增加上塔污氮气取出量,对于产品氮气、产品氧气都有帮助。在减负荷操作中,由于膨胀空气量的降低,装置液体产量也会有所减少,但主冷液氧液面的控制要满足主冷板式单元全浸及每班1%~2%液氧排放为准,液氧液位应该避免低于安全限,同时注意主冷乙炔及总烃含量变化及时排液。实际操作中,主冷液氧液面控制应比正常工况时略高,在2 650~2 700 mm为宜,好为装置加负荷时储备冷量。

装置在低负荷状态下运行,塔内精馏本身就比较脆弱,操作上要更加谨慎,稍有操作不当或监控不到位就可能会前功尽弃[3];对于本装置而言,上下塔均采用筛板塔,装置负荷调节范围本就有限,最低负荷不能低于设计加工空气量的70%。同时,在操作过程中还要加强岗位DCS监控和现场巡检,尤其对于空压机、膨胀机的运行情况要严密监控,确保设备工况正常,在安全范围内运行。

在空压机打气量恢复后进行加负荷操作时,一定要注意“一加都加,一减都减”原则,就是指:减负荷操作时,由于整个装置加工空气量降低,装置负荷下降,需要对应降低产品取出量、液体回流量、膨胀空气量、污氮气再生量等并按照物料平衡成比例操作;加负荷操作时,整个装置加工空气量恢复,装置负荷回升,需要对应增加产品取出量、液体回流量、膨胀空气量、污氮气再升量等并按照物料平衡成比例操作。不可遗漏其中某个环节,造成物料平衡破坏,加负荷没有加起来,减负荷没有减下去,都会造成装置工况偏离,最终引起纯度波动。

5 效果验证

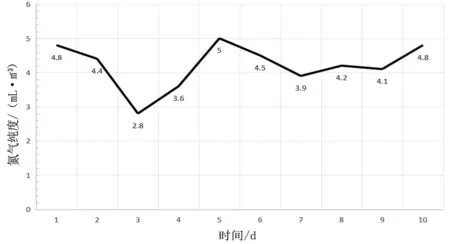

采取以上操作后,当装置再次发生空压机打气量不足时,能够稳定平稳度过,再没有发生氮气放空事故。记录一个月内10 d中当天氮气纯度最高值作图(见图5),可以看到在整个装置变负荷操作过程中氮气纯度均小于5 mL/m3,产品纯度合格。

图5 产品氮气纯度图

从趋势上看,整个操作过程中氮气纯度还微有波动,对于空分装置变负荷操作,后续还要继续加强理解和认识,操作过程中注意统一思想,同向调节,观察分析清楚工况后,再进行调节。

6 结论

经过以上分析及处理,氮气产品纯度能够稳定在相应指标。需要注意的是,空压机打气量的变化对于空分装置而言实际就是变负荷操作,在装置设计负荷范围内,调节需要平稳且有预见性。根据精馏工况和气温变化,对于装置负荷进行稳定缓慢调节[3],给精馏塔一定的反应时间,保证产品纯度稳定可控。