催化剂在化工企业石蜡高压加氢装置中的应用

2023-08-10苏凯

苏凯

(中国石油天然气股份有限公司大庆炼化分公司,黑龙江 大庆 163000)

中国是全世界石蜡生产和出口的第一大国,据统计2021年中国石蜡产量达到160万t,表观消费为82万t,出口80.19万t。石蜡作为石油产品衍生物中的“白金”,虽然其产量及其在全系列石油产品产量中的占比极少,但却仍具有极高的附加价值,广泛应用于化工、橡胶、电子、建材等行业之中,具有良好的热熔性、密封性、可燃性与绝缘性。一般情况下,石蜡是在350~500 ℃环境下由石油馏分油提取而来,是其中相对较重的馏分。石蜡在常温环境下通常呈现为固体状态,在温度达到其熔点后呈现为液态。石蜡作为固态高级烷烃混合物,由正构烷烃、异构烷烃、芳烃及氮、硫、氧等微量非烃组分构成。高熔点石蜡中具有极少的萘衍生物和三环及更多所合环芳烃;而在低熔点石蜡中芳烃含量极少,且为长链烷基苯的形式。石蜡中纯固体物质比较稳定,而非烃化合物与油类相对不稳定,含油量越高其性能越差。

石蜡生产主要是通过减压蜡油或渣油经溶剂精制、脱蜡脱油处理分离出的一种石油产品,包含胶质、硫氮化合物、金属元素、稠环芳烃等多种杂质。其中,氮、硫、氧化合物键容易被紫外光所解离,生成羧基与羟基等降解产物,待氧化后则会致使石蜡发生变质,对石蜡的性能产生极大影响。故此,在石蜡生产过程中必须对氮、硫、氧等杂质进行有效去除,才能保证产品质量合格。基于此,必须对其原材料进行精制,降低杂质含量,改善光安定性与颜色[1]。目前,高压加氢工艺是石蜡精制的主要方法,工艺技术核心在于高性能的催化剂,所生产出的石蜡产品收率高、质量好,且不会造成严重的环境污染问题。为有效解决石蜡原料劣质化问题,满足日益严格的安全环保要求,实现对我国石蜡基原油资源的充分利用,必须加强对适用于劣质蜡料的加氢精制催化剂及其工艺的研发,从而生产出高质量的石蜡产品[2]。为此在原有SD-1催化剂基础上,从催化剂新材料、反应机理与制备技术等方面,开发出SD-2催化剂,不仅具有更低的起始温度,而且具有良好的冗杂能力与活性稳定性,能够实现对劣质蜡料的有效加工处理。

1 SD-2催化剂的研发

对于石蜡的加氢精制而言,其反应条件比较缓和,所以想要实现有效脱硫脱氮,去除芳烃饱和效果,必须确保催化剂具有更强的加氢性能,同时使石蜡精制过程中不会发生裂变,以避免石蜡中含油量有所升高[3]。结合石蜡加氢精制的特点,应采用具有大孔径、孔容,高强度且表面弱酸性的新型载体,以弥补催化剂的缺陷,提高加氢性能,强化对劣质蜡料的适应性。此外,还需对催化剂的活性组分体系进行优化,并利用适当的助剂使催化剂表面保持酸性,从而强化催化剂活性与稳定性[4]。

由此,设计一种基于双峰孔径分布材料载体的SD-2催化剂,与其同系列的SD-1催化剂相比,SD-2催化剂采用新型制备工艺,具有的大孔径通道能够起到更好的沉积物容纳作用,而小孔径通道则可以强化催化剂表面活性,进而实现对催化剂内表面的充分利用,有效解决了催化剂表面活性提高与扩散阻力减少间的矛盾问题,进一步提升石蜡加氢精制的性能[5]。如表1所示为SD-1与SD-2催化剂的理化性质对比结果。

表1 SD-1与SD-2催化剂的理化性质对比

可见,SD-2催化剂在保证压碎强度不变,堆积密度减小的情况下,孔容和比表面积更高,从而能够更好地使活性组分分散开来,提高催化剂活性。

对比SD-1与SD-2催化剂分别用于低含油全炼蜡料(原料1)与高含油劣质蜡料(原料2)的加氢精制,得到的石蜡产品理化性质对比如表2所示。

可见,无论是针对原料1还是原料2的处理,SD-2催化剂加氢精制后得到的产品在光安定性、颜色及稠环芳烃含量上均符合FDA(美国食品药品安全法规)标准,结果证实SD-2催化剂的性能更优。

2 SD-2催化剂在石蜡高压加氢精制中的工业应用

2.1 石蜡加氢精制装置简介

某厂石蜡加氢精制装置经多次改造后,现有生产能力为10万t/a。该石蜡加氢精制装置,采用单反应器一段中压加氢精制工艺,通过酮苯脱蜡脱油装置正、反序脱油蜡作为原料,生产56#-64#全精炼及半精炼石蜡。石蜡高压加氢精制装置反应器共具有三个床层,容积为35.25 m2,径高比1∶9.75。因原油开采的重质化与劣质化趋势,加上过量使用油田助采剂导致开采出的原油质量出现下降。同时随着原油数量与种类的增加,蜡料的来源表现出多元化的特点,影响蜡料质量,部分蜡料金属含量较高、颜色差、馏程趋重,严重影响石蜡加氢精制生产的难度。

该石蜡加氢精制装置在上一生产周期采用的是SD-1催化剂,应用效果良好。而SD-2催化剂作为SD-1催化剂的升级版,具有更高的加氢活性,对于劣质蜡料的处理能力得到显著提升。故此,在本生产周期中选择SD-2催化剂进行生产,并以酮苯反序蜡料作为原料,以下对装置工艺流程进行简要介绍:首先,蜡料在经过换热后进入脱气塔,对溶剂、水与不凝气等杂质进行去除。其次,经过高压泵的升压处理后,进入混合器与氢气混合。再次,通过加热炉加热进入反应器中,经过加氢精制反应将产物传输至高压分离器实现气液分离,由下部分离器得到的产物再经过低压分离器进行分离。最后,将分离后得到的产物传送至常压汽提塔之中,汽提后再进入减压干燥塔,经过干燥处理后得到产品蜡,并通过过滤处理最终的符合生产标准要求的精制产品,送出装置。

2.2 催化剂装填

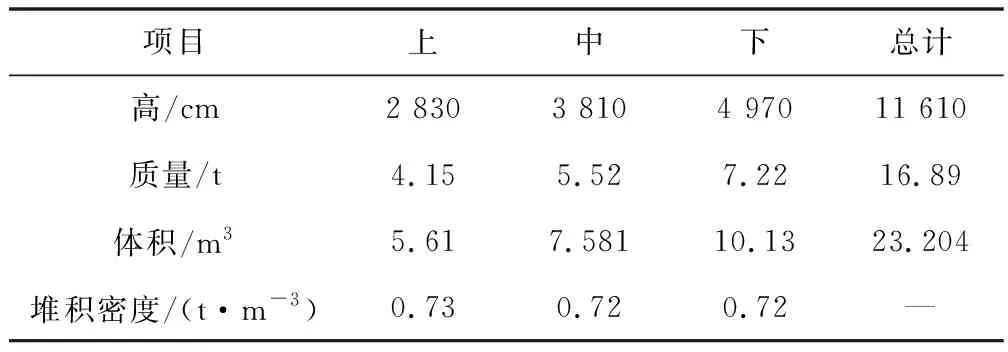

SD-2催化剂在高压加氢装置中装填主要委托第三方专业装填公司操作,主要采用自然装填的方式,装填速率控制在1.5 m3/h。在装填催化剂的过程中,应保证催化剂与瓷球的下落高度低于1 m,避免催化剂和瓷球发生碰撞从而出现粉碎情况。同时,床层每升高1 m则进行人工扒平。共装填SD-2催化剂28 t,确保各床层催化剂的堆积密度相对平均,在0.72 t/m3。SD-2催化剂在采用人工自然装填催化剂的方式,装填的状态数据如表3所示。

表3 SD-2催化剂装填数据

2.3 催化剂干燥

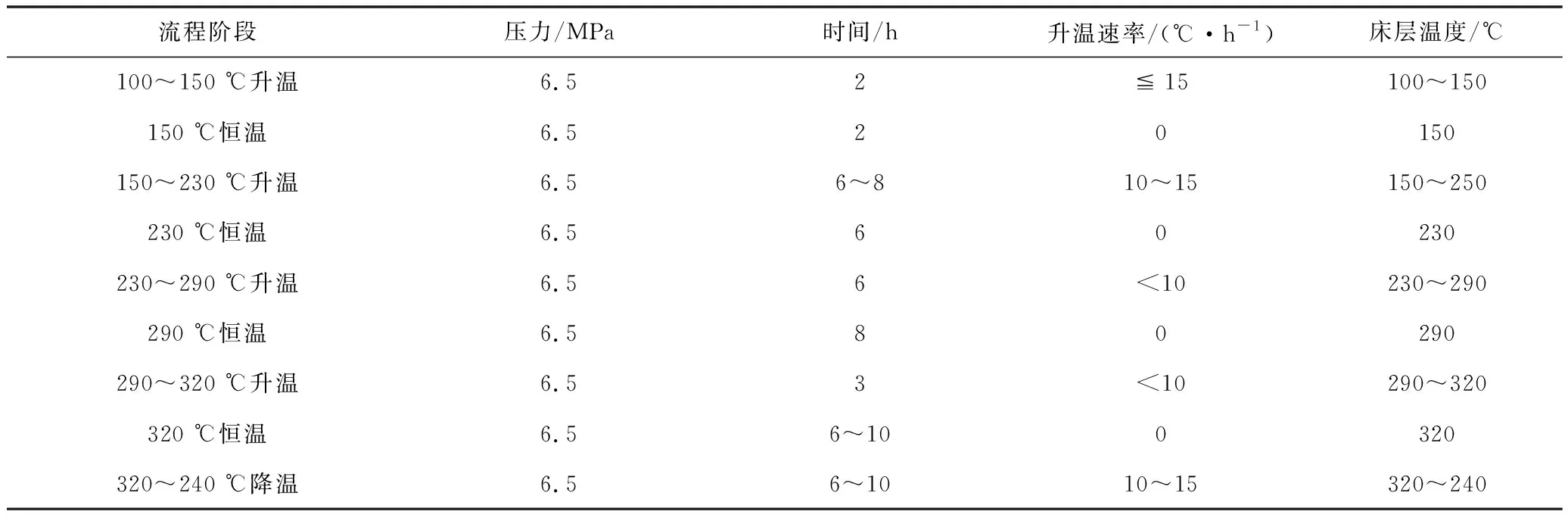

因催化剂在运输或存储的过程中会吸附有一定的水分,影响催化剂的活性,为此在应用催化剂前,需要先对催化剂进行干燥脱水处理,处理流程如表4所示。在本次工业应用中,受到压缩机工作状态的限制,采用升压,气密后氮气循环升温的工艺方式进行干燥,干燥过程中应保证床层温度低于250 ℃。干燥条件为在1.5~2.5 MPa的系统压力下,以10~20 ℃的速率将床层温度提升至250 ℃。待各切水点无水排出时,催化剂的干燥处理结束。干燥结束后,共测出水量280 kg,与理论脱水量保持一致。

表4 SD-2催化剂干燥流程

2.4 催化剂预硫化处理

在利用催化剂进行石蜡的高压加氢精制时,因催化剂在出厂时其中的金属组分多数为氧化态形式,只有当金属组分为硫化态形式时才能发挥出较高的活性与稳定性。由此,在进行石蜡加氢精制前,必须对催化剂进行预硫化处理。与传统催化剂预硫化处理的器内预硫化方式相比,器外预硫化技术能够显著缩短开工的时间,在催化剂进入反应器前就将催化剂中的活性金属组分转化为氧硫化物,之后再经过开工后的活化处理,反应生成活性的硫化物,在开工时间上明显优于期内预硫化方式,并且无论是干活化法还是湿活化法均适用器外预硫化技术。

在本次工业应用中,主要采用器外预硫化技术。对催化剂进行预硫化处理的核心在于使催化剂中的金属活性组分由氧化态变为硫化态,以增强活性[6]。SD-2催化剂的金属活性组分为W-Ni体系,应用较为廉价的硫化剂,在溶剂和助剂等共同作用下,通过预硫化处理可以使其中活性较低的WOM3与NiO转化为WS2和Ni3S2,从而提升活性。同时,器外预硫化技术能够有效导出反应热,确保预硫化过程不会产生热点,限制了预硫化处理中系统气相的溶剂物质浓度,无需隔绝空气。此外,器外预硫化产品在常温状态下具有稳定的性质,无需再进行钝化处理。可见,器外预硫化技术具有较高的经济和环保效益,属于清洁化的SD-2催化剂预硫化工艺。

本次催化剂预硫化处理采用湿式活化法,选择DMDS(二甲基二硫醚)作为硫化剂,选择直馏煤油作为硫化携带油。在整个器外预硫化过程中共向催化剂中添加硫化剂4.6 t,大致是催化剂吸硫量理论值的1.5倍。为保证得到良好的预硫化效果,详细掌握实际吸硫程度,同时通过对排出气体中H2S含量进行测定,测定间隔为0.5 h,依据测定结果对硫化剂的加入量进行适当的调整。当循环氢压缩机内H2S的体积分数处在1.0%~1.5%之间,且连续三次含量测定结果保持一致时,观察各切水点均无水放出,则可判定催化剂预硫化过程结束。具体的预硫化升温流程如表5所示。

表5 SD-2催化剂预硫化程序

在催化剂的实际硫化过程中,必须结合升温流程对预硫化的工况进行严格监控,确保预硫化升温过程能够按照相应程序进行。待预硫化结束后,停止向其中注入DMDS,以硫化油对催化剂进行适当降温,待温度降低至240 ℃时,终止循环。因经过预硫化处理后的催化剂具有较高的活性,为实现对催化剂加氢活性的适度激发,保证高压加氢装置的长周期稳定运行,在开工初期可以先采用54°的低熔点石蜡对催化剂进行初活稳定,并对反应器入口温度进行合理的调整,从而确保石蜡产品质量符合生产标准。

2.5 工业应用生产成果

SD-2催化剂在高压加氢装置中连续使用三个生产周期,以正序58#全精炼石蜡的生产为例,其典型数据如表6所示。

表6 SD-2催化剂高压加氢精制正序58#全精炼石蜡典型数据

从表6能够看出,在高压加氢装置中应用SD-2催化剂,进行正序58#全精炼蜡料的加工处理,虽然蜡料在含油量、赛氏色度的变化较大,但生产的石蜡产品仍能满足对应的质量指标要求,证明SD-2催化剂可有效处理劣势蜡料,其加氢活性及稳定性均较好。

2.6 反应温度

在本次生产周期中,催化剂初期反应温度会随着运行时间而逐渐上升,在260~277 ℃时升温较快,主要是由于蜡料的性质较差。之后在270 ℃以下运行较长时间。而在中后期反应中,反应温度始终处在266~276 ℃之间,呈现出规律性的平稳分布。在后期反应中,最高温度为282~292 ℃之间,目的是对催化剂性能进行试验性调节,在后期反应过程中石蜡产品的光安定性和颜色及颜色均无明显变化,且含油量与针入度和蜡料基本保持一致,这证明在后期反应中并没有出现裂化反应。由此,可以证明,应用SD-2催化剂进行石蜡高压加氢精制生产过程中的反应温度较为稳定。

3 结语

SD-2石蜡高压加氢精制催化剂具有较低的反应温度和压强、原料的适应性较强,便于石蜡产品的生产控制,同时空速较高,能够有效提升加氢精制装置的处理量,实现石蜡加氢精制效益的提升。针对劣质蜡料及石蜡产品质量的升级要求,SD-2高压加氢精制催化剂在实际生产中的应用,能够实现在较低反应压力及温度下对劣质蜡料的加工处理。经过初期标定结果显示,基于酮苯装置正反序蜡为原料生产的石蜡产品质量符合标准要求,SD-2催化剂在初活性与稳定性方面具有良好的表现。同时,SD-2催化剂在高压加氢精制装置中的应用具有更强的适应性,有利于强化生产控制,提升装置的处理量,降低生产成本,实现效益的增加。