优化操作提高制氢装置氢气收率方法分析

2023-08-10武钊

武钊

(中国石油化工股份有限公司济南分公司安全环保部,山东 济南 250101)

中国石油化工股份有限公司济南分公司制氢装置由中石化北京设计院设计,于2002年12月建成投产。装置规模为20 000 Nm3/h纯氢,年开工8 000 h。

装置采用烃类水蒸汽转化法造气和变压吸附提纯氢气的工艺,装置由原料加氢脱硫、水蒸汽转化、中温变换、PSA氢气提纯及余热回收系统五部分组成。装置原料主要为净化焦化干气和天然气,也可使用重整石脑油作为原料,产品为工业氢气,生产纯度99.9%的工业氢补充氢气管网,主要提供给全厂2.0 MPa氢气管网,装置副产品为变压吸附尾气,全部用作转化炉燃料。

变压吸附氢气提纯装置的工艺原理是以物理吸附为基础,利用不同压力下吸附剂对不同物质的吸附能力的不同,实现对气体混合物进行分离、提纯的功能的。不同物质的吸附原理为:压力越高,吸附容量越大,易于吸附;压力越低,吸附容量越小,易于脱附;温度越高,吸附容量越小,易于脱附;温度越低,吸附容量越大,易于吸附[1]。

1 面临困难

1.1 氢气管网平衡困难

济南分公司氢气管网产氢单元少,只有60万t/a重整和20 000 Nm3/h制氢装置产氢。而且纯氢管网的需求主要由制氢和重整PSA产氢提供。重整汽油是全厂利润的核心,一般采用160万t/a柴油加氢精制装置和制氢装置来调节氢气管网压力平衡。

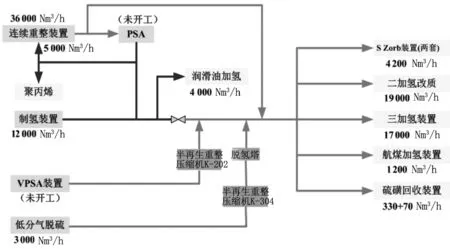

全厂纯氢的消耗主要是润滑油加氢和60万t/a重整装置。为防止氢气中的杂质在下游加氢装置中发生甲烷化反应,所以要求制氢装置的PSA要求氢气纯度99%,其中CO+CO2浓度≥20×10-6。普氢的消耗主要是S Zorb装置、90万t/a柴油加氢改质装置、160万t/a柴油加氢精制装置、40万t/a航空煤油加氢装置和硫磺回收装置。各装置的氢气产出与消耗简图如图1所示。

图1 氢气管网简图

由于我厂加工能力的限制,重整单元的负荷通常在85%以下,产氢量在32 000 Nm3/h左右,氢气管网压力的平衡主要由制氢装置的产氢量来调整,所以制氢装置的负荷经常在较低水平下调整。

1.2 开工阶段制氢装置负荷调整大

公司大检修开工阶段,制氢装开工后中变气改进PSA产氢后,由于各用氢装置充压气密及催化剂预硫化阶段为间断用氢,制氢产氢负荷波动较大,装置调整频繁,装置操作难度大。

综上所述,随着装置的长周期运行和PSA吸附剂的老化,在低负荷下保证制氢产氢的质量,提高氢气回收率就成了运行部面对的一项难题。

2 优化PSA单元操作

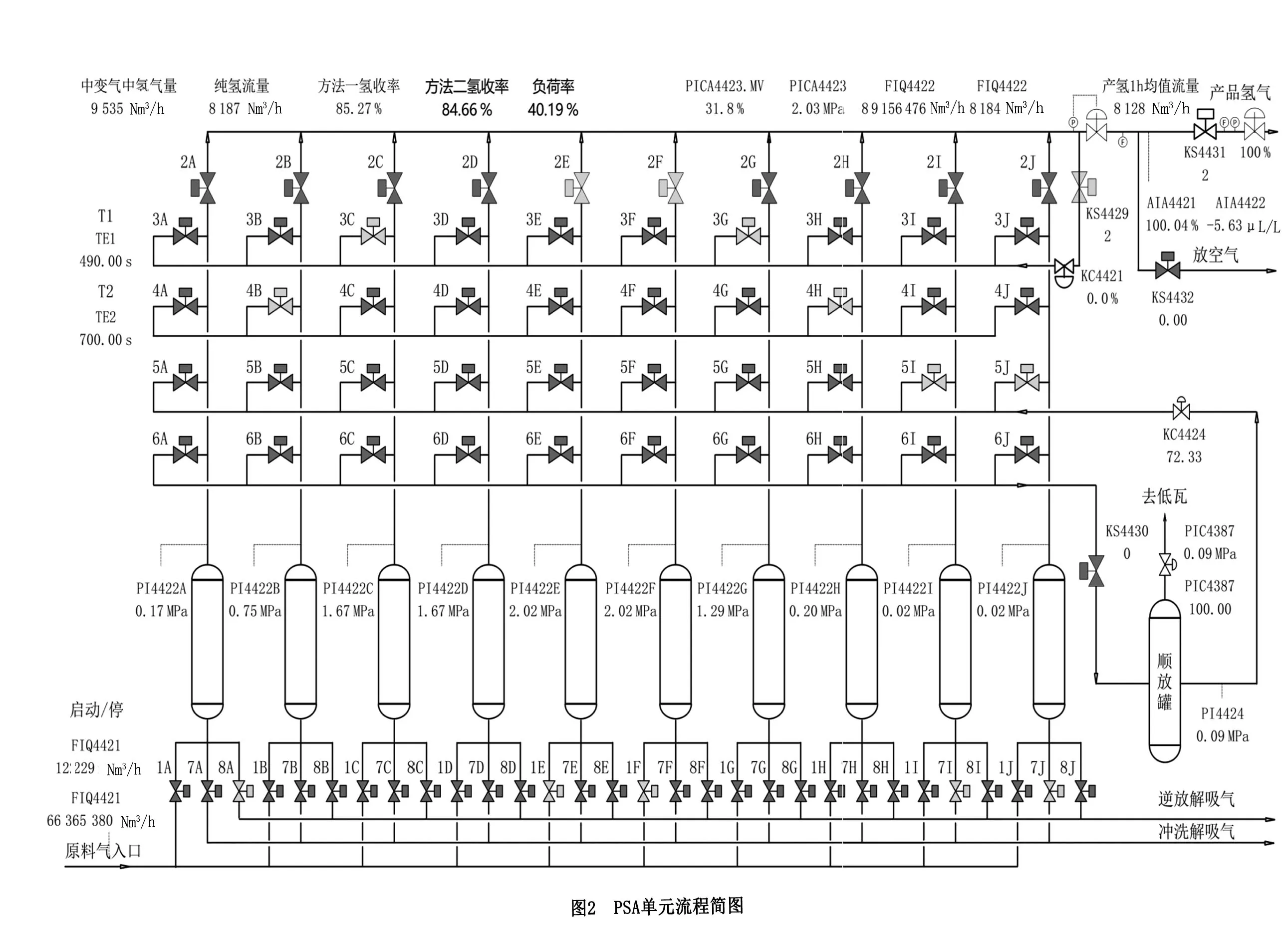

如图2制氢装置PSA单元由成都华西化工科技股份有限公司设计的单系列变压吸附氢提纯装置。2017年控制系统从横河CS3000升级为CENTUM VP,PSA主程序由10-3-4变为10-2-4,九塔变为9-2-3,八塔变为8-2-3,七塔变为7-2-2。

2.1 增强PSA冲洗效果,增强吸附剂再生效果

(1)在制氢PSA 9塔运行情况下,提高TE1由330 s→390 s,延长冲洗时间。TE2相应由330 s调整至260 s。在氢气纯度能达到要求的情况下,加强冲洗,提高吸附剂的再生效果[2]。

(2)对吸附塔6#阀至冲洗气缓冲罐程控阀限量,以延长吸附塔到V4002的顺放时间,使顺放过程泄压速度减缓。防止过多的CO、CO2顺放至V4002,污染冲洗气,降低吸附塔的冲洗再生效果。

(3)提高顺放结束后V4002压力,提高冲洗初始压力,加强冲洗效果。程序设置KC4424当PSA十塔运行时为自动控制,九塔运行时为手动控制。内操对KC4424手动关小94%→75%。调整后V4002最高压力由0.21 MPa升至0.30 MPa。

2.2 稳定PSA吸附压力

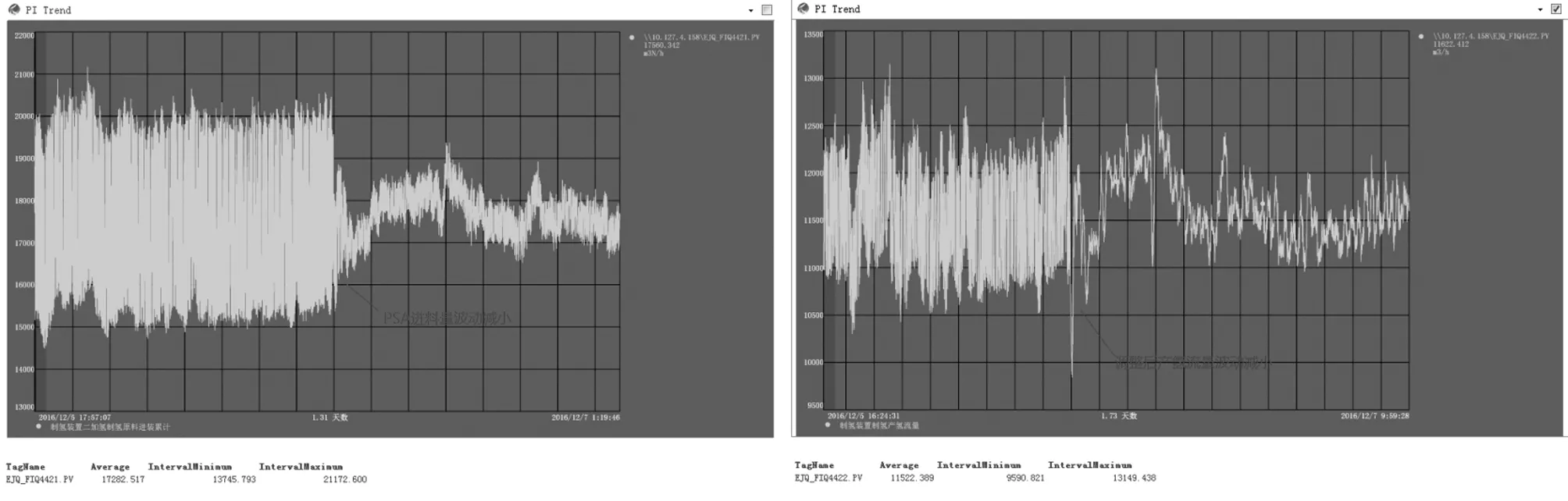

稍开PSA终升KS4429跨线阀。由图3可以看出,在一均降均压阶段,系统氢气通过KS4429副线对吸附塔充压,使吸附塔吸附阶段的压力稳定, PSA进料量和氢气出装量稳定。在调整后,由图4可以看出,PSA解析气量也趋于稳定,从而转化炉炉膛温度更加稳定,对全装置的平稳都起到良好的效果。

图3 PSA吸附压力曲线变化趋势

图4 PSA进料量及产品氢量变化曲线

2.3 调整PSA切塔设置

制氢PSA由于油泵油路泄漏和电磁阀故障,经常回讯报警,出现开关不到位的情况,严重影响装置的正常生产[3]。去年1月24日出现了PSA程控阀故障造成氢气外送中断事故,7月18日PSA程控阀内漏导致进转化炉尾气量波动大的事故。这两起程控阀故障都对装置的安全生产构成了严重威胁。

于是在运行部对PSA程序方面进行了调整,让PSA按照内部程序自动切塔。本装置PSA系统自动切塔条件:

(1)压力偏差报警出现;

(2)吸附塔程控阀阀检报警;

(3)SWMD处于“AUT”状态,SWMD选择按钮处于“自动”状态;

(4)SW1P处于“OFF”状态。

在阀门报警和压力偏差报警两个同时满足的情况下,则阀门报警相应的吸附塔切出。从实际生产效果来看,这种操作模式能在内操未能及时作出判断时把吸附塔切出,有效避免了串压事故的发生,保证装置的平稳生产。

2.4 排查PSA程控阀内漏

本装置PSA系统共84个程控阀,PSA程控阀开关频繁,故障率高。另外由于本装置的PSA解吸气作为制氢转化炉的燃料气,燃料气的大幅度波动严重危害转化炉的安全运行和生产安全,所以一旦发生程控阀故障,都必须谨慎对待,常用的是将该阀门所在吸附塔切出进行处理。

从去年7月份以来,平均每个月都要处理3~5次程控阀的问题。主要问题包括程控阀内漏、程控阀盘根氢气外漏、油路液压油泄漏和程控阀回讯报警等。这其中对氢气收率影响最大的是程控阀内漏的问题。

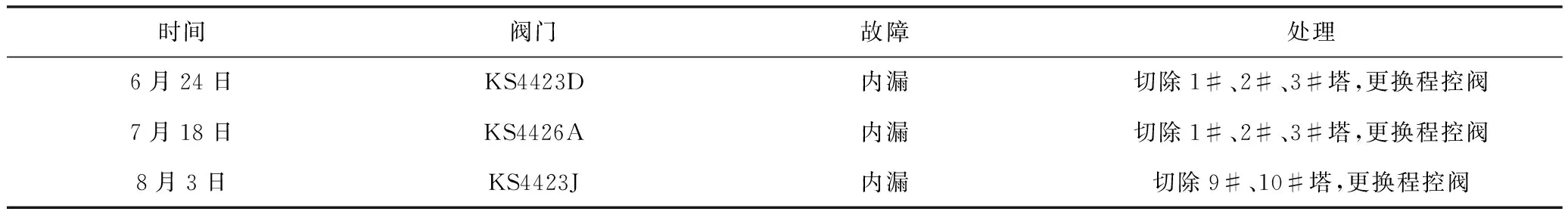

表1 程控阀维修记录

当发现程控阀内漏后,如果是1,7,8号阀,需要切出整个单/双系列来进行处理,如果是其他阀门则正常需要切出2~3个吸附塔来更换程控阀,更换程控阀一般需要一天的时间。在切塔修复期间,运行部及时安排将吸附时间调整到位,保证产品氢气的纯度能达到工艺标准的要求,保证更换程控阀期间产品氢纯度的质量要求。切塔之前防止解析气量波动引起转化炉超温,提前将转化炉出口温度控制在770~800 ℃,切塔后根据尾气量及时调整瓦斯流量,防止转化炉温度出现大的波动。切塔后根据产品氢流量及产品氢在线成绩分析,及时调整吸附时间,防止造成氢气管网的波动。

同时尽可能的通过压力曲线排查阀门内漏情况,发现内漏后尽快处理,防止气体互串后影响产品氢纯度而影响氢气收率。

2.5 对程控阀进行预防性检修

上个周期是由于制氢PSA单元T4001G塔KS4423G、KS4426G程控阀自开工时就由于出现动作故障、油路无法切出的原因,暂时无法在线处理,所以该塔无法投入生产,制氢目前只能采取9塔运行的方式,更增加了操作的困难。PSA程序从“10-2-4”改为“9-2-3”模式操作,增加了操作的困难,对本周期后续的装置提量造成了极大困难。所以本周期提前计划对PSA单元程控阀进行预防性检修,对影响装置运行的全部60台阀门进行拆检,有存在密封压圈固定螺钉松动情况的进行紧固和点焊处理。

3 排查系统中氢气损失

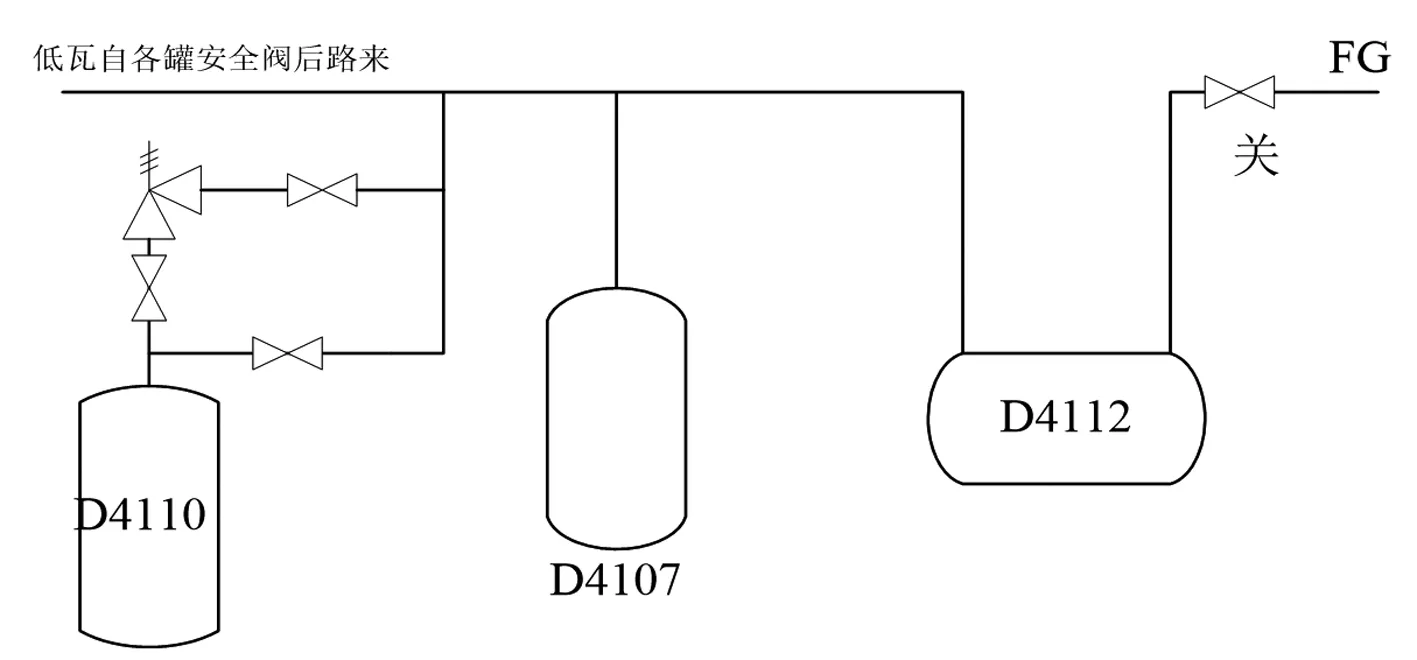

在上周期装置运行期间发现,制氢低瓦出装流量存在周期性、有规律波动、长期逐渐上升的问题。检修过程中对低瓦系统进行查漏。将原料罐D4110所有外送线关闭,顶部压控阀手阀关闭,将D4110与系统隔离出来。将D4110安全阀副线打开与低瓦系统相联通,用于测量低瓦系统的压力变化。隔离后,整个低瓦系统包括D4110、D4107、D4112及进出D4112低瓦管线,如图5所示。

图5 低瓦系统试漏示意图

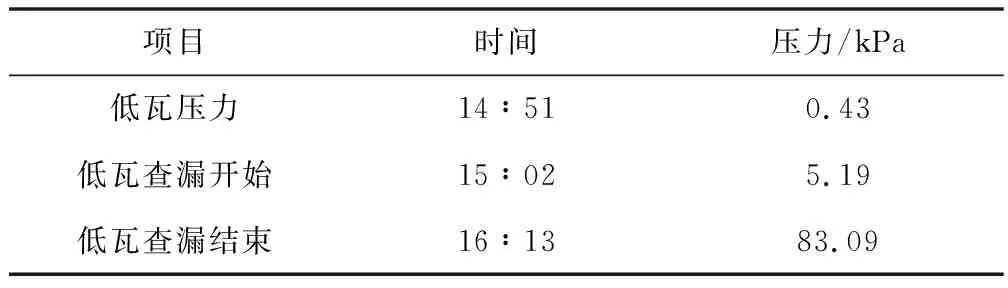

经过排查,D4110压力变化如表2。

表2 D4110压力记录表

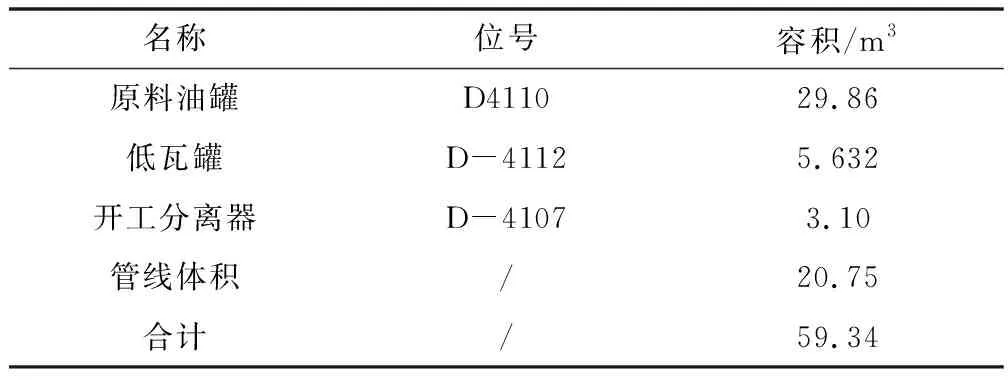

71 min内低瓦系统压力上涨了83.09-5.19=77.9 kPa。放空罐D-4112出装线为DN500管线。估算低瓦线一二层管线共长83 m。按照管线直径500 mm计算,低瓦管线体积共20.75 m3。各管线设备容积如表3所示。

表3 各设备容积

取外界温度空气进ER4101温度4 ℃(277.15 K)。按照理想气体状态方程△PV=△nRT。代入数据进行计算:(77.9×1 000)×59.34=△n×8.314×277.15。

可以解得△n=2 006 mol。

从而得出标况下泄漏低瓦体积=△nRT标/P标=2 006×8.314×273.15/100 000=45.56 m3。

每小时装置内低瓦泄漏量=45.56/(71/60)=38.50 m3/h。

经过排查制氢装置内各安全阀氢气系统内漏情况,运行部发现脱硫反应器R-4102/1、中变反应器R-4103安全阀内漏,切换备用。在切除前后采样对比,低瓦气体(从火炬分液罐液位计处采样)的氢含量从87.6%降低到47.5%,低瓦量下降效果明显,也相应减少了氢气系统的损失。

4 优化原料

4.1 消除原料气带液

制氢装置原料气带液较为严重,因焦化干气带液且携带部分焦粉导致原料气压缩机K4101A/B过滤器差压升高频次较高,因过滤器差压高导致清洗过滤器次数较为频繁。随之而来的问题还有压缩机K4101A/B级间切液线切液频繁,且切液线频繁堵塞。查找原因从焦化装置干气脱硫塔压从0.95 MPa降至0.9 MPa后,气液分离效果变差,导致焦化干气带液频繁。提醒上游装置及时调整操作,确保分离效果,加强制氢原料罐切液。

4.2 降低PSA单元原料气温度

温度越高,吸附容量越小,易于脱附;温度越低,吸附容量越大,易于吸附[4]。由于原料气温度是中变分液罐分液后温度,提高中变气空冷效能就可以降低PSA单元原料气温度。

装置在2021年大检修中更换了中变气空冷A4101,提高了空冷能力,有效降低了原料气温度。

4.3 提高原料中的天然气加工比例

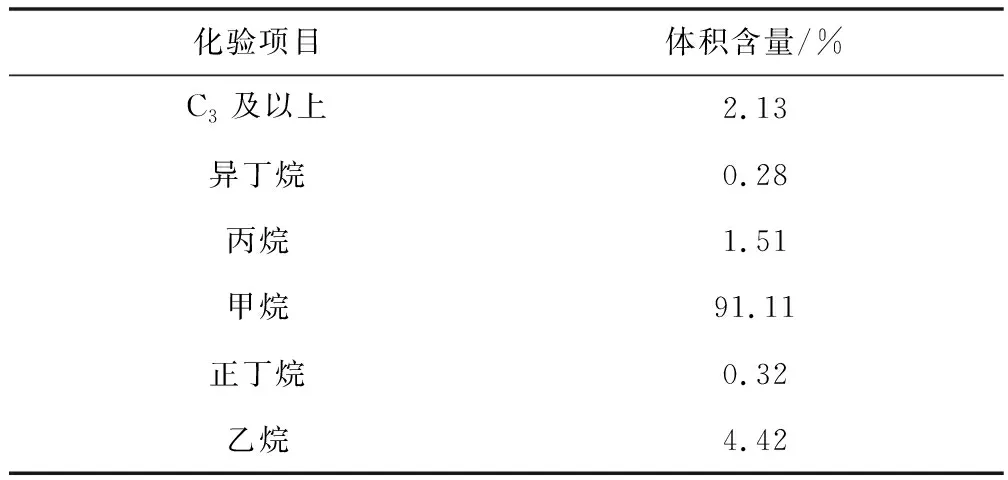

在保证制氢加氢、脱硫单元正常运行基础上,提高天然气加工比例,调低焦化干气加工量。天然气化验采样数据如表4所示。

表4 8~12月天然气化验成绩分析平均值

可以看出,本厂天然气主要成分是甲烷和乙烷。相较于焦化干气,天然气的甲烷含量更高,氢气产率更高。

4.4 减少波动精细化操作

提升操作人员技术水平,加强日常操作和应急培训。降低由于大幅调整造成的催化剂性能下降。严格控制转化出口、中变气出口、中变气进PSA温度,保障PSA吸附剂的性能长期有效。总结PSA系统中对吸附时间的调整,事故状态下如何切塔、恢复塔才能将对系统影响降至最低等方面的操作经验,制定相关预案,加强人员培训,规范操作。

4.5 开工阶段装置进行间歇性产氢

开工间断产氢期间,D4105出口中变气部分循环至原料罐入口,部分进PSA产氢。压缩机出口流量控制≮4 000 Nm3/h,原料罐D4101压力控制0.65 MPa,中变系统压力PIC4308控制1.7~1.8 MPa。PSA吸附压力控制1.6~1.7 MPa,吸附时间根据实际工况调整,保证产品氢气CO、CO2含量不超标。转化炉中心火嘴全部点燃,根据温度分布点17个尾气火嘴。转化温度按正常工艺指标控制,入口470~490 ℃,出口770~790 ℃,配汽量控制9.5 t/h。

以FIC4301及副线作为调节天然气进料量,当系统压力稳定时,参照FIC4323流量增加情况和天然气流量孔板指示数据。D4101压力低时,现场开大中变气循环阀。

(1)当用氢装置需要少量氢气时,调整PSA吸附时间增加产氢量。调整前后注意转化炉出口及炉膛温度,现场调整尾气火嘴PIC4309尽量控制20~50 kPa。

(2)当需要大量氢气时,增加天然气补入量,天然气需求量按照[产氢量/天然气进料量≈3]估算。当系统压力稳定时,根据压缩机出口流量FIC4323增加情况判断天然气的补入量。天然气配入产氢后,视系统压力上升情况开大HC4315,增加PSA进料量。

(3)当氢气需求结束后,降低天然气配入量,关小HC4315减少PSA进料量。视系统压力情况开大中变气循环阀,同时提高吸附时间,PSA进料尽量进转化炉做尾气烧掉。(4)开工期间,PSA产品氢气每天采样分析一次(氢气纯度、CO、CO2含量)。

5 结论

通过以上调整,在产品氢纯度和氢气中的CO+CO2含量达到工艺标准的情况下,制氢PSA产品氢纯度有了明显提高。PSA氢气收率由74.5%提高至83.0%。

由制氢装置各项工艺指标的对比趋势来看,各种优化措施实施后,能够有效克服原料、程控阀故障等变化以及外界干扰因素的影响,各种优化措施实施投运前后波动标准差有了较大幅度减小,从而也稳定了产品质量和分离效果,提高了氢气收率。