一种用于钾盐干燥冷却的装置及工艺

2023-08-10于磊倪春林朱秀伟牛振国张璐张帅

于磊,倪春林,朱秀伟,牛振国,张璐,张帅

(山东天力能源股份有限公司,山东 济南 250000)

1 工艺概述

钾盐,是指含钾天然矿物。包括钾岩、钾盐镁明矾、钾钙石、硫酸镁和氯化钾。钾一般是可溶性的,纯度高。钾盐存在于地壳表层湖泊和海洋的卤水中,或存在于将要干涸的湖泊和海洋中。最重要的钾盐矿藏分布于德国、俄罗斯、加拿大、意大利、法国、西班牙和美国,我国的钾盐储量很少。

钾盐在生产和生活中,应用都极为广泛。若是没有钾盐,我们吃的蔬菜、种的粮食、买的药品等等都要受影响,因此钾盐是一种重要的战略资源。

中国是世界上人口最多的国家,人均耕地面积少。目前,稳定粮食生产,确保粮食安全和粮食生产体量满足人口增长的需求,是国家的头等大事。稳定粮食生产,是确保国家粮食安全重要的战略支撑。尤其是当前正值我国经济转型升级实现突破的关键时期,叠加新冠肺炎疫情的此起彼伏,国内经济形势更为复杂。因此,稳定粮食生产,对于完成全面建成小康社会目标、全面打赢脱贫攻坚战、实现国民经济平稳运行和社会安全稳定,具有极为重要的意义。

我们都知道,粮食种植离不开肥料。钾肥是三大肥料之一,钾盐的主要作用就是用来制作钾肥。据不完全统计,世界上95%的钾盐产品用于制作肥料,5%用于工业生产。随着人口增长对粮食生产的要求,钾肥需求量快速增长,因此钾盐的需要也与日俱增。目前了解的生产钾盐的工艺很多,常用的有内加热流化床干燥冷却工艺、回转圆筒干燥+流化床冷却工艺、回转干燥+回转冷却工艺。

1.1 内加热流化床干燥冷却工艺

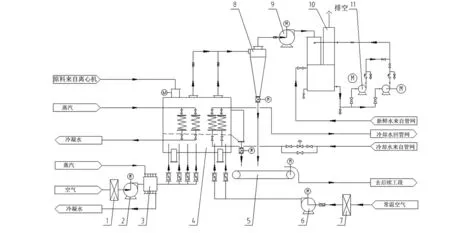

如图1,作为热源的蒸汽经流量计、调节阀组后从高端进入干燥机干燥段的换热管组,来自离心机的物料从流化床的顶部进入,经打散布料器均匀分布在干燥段,在干燥段内通过换热管和蒸汽进行间接热交换,常温空气经空气过滤器过滤后,在鼓风机的作用下进入空气加热器预热,预热后的空气进入风室,经布风板将进入流化段的物料吹起并流化,处于流态化的物料和埋在物料里的换热管进行充分换热得以干燥,干燥后的物料在布风板的作用下从前向后流动进入冷却段;来自冷却水系统的冷却水从低端进入冷却段的换热管组,常温空气在冷却鼓风机的作用下经冷却过滤器进入冷却段风室,经布风板将冷却段的物料吹起和换热管进行充分换热冷却,干燥完的物料经流化床末端的出料口排出,经关风器进入输送设备送至后续工段;干燥尾气和冷却尾气在引风机的作用下,经流化床上部壳体出风口排出进入一级旋风除尘器除尘和二级湿式除尘后排入大气。旋风下关风器收集的物料也经输送设备进入后续工段。

1.干燥空气过滤器;2.干燥鼓风机;3.空气加热器;4.内热流化床干燥冷却一体机;5.皮带机;6.冷却鼓风机;7.冷却空气过滤器;8.旋风除尘器;9.引风机;10.洗涤塔;11.循环水泵图1 内加热流化床干燥冷却工艺流程图

1.2 回转干燥+流化床冷却工艺

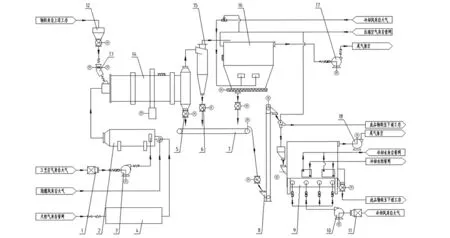

如图2,本工艺热源是高温烟气,来自管网的天然气和助燃风在热风炉里充分燃烧产生高温烟气,高温烟气和湿物料从干燥机高端并行进入筒体,从高端向低端流动的过程中,在筒内多种内件的组合作用下,快速干燥并从出料端经关风器排出,干燥成品和旋风及布袋收集下来的物料一起经输送机送入斗提机,提升后经缓冲料仓和进料打散送入内置布袋流化床冷却机,在冷却鼓风机的作用下,常温空气进入内置布袋流化床冷却机风室,经布风板将物料吹起,在冷却机内沸腾的物料和来自管网的冷却水通过换热管充分换热冷却至适宜的温度,经出料关风器排出进入后续工段。干燥尾气在干燥引风机的作用下经一级旋风除尘+布袋除尘后直接排入大气,冷却尾气在冷却引风机的作用下直接排入大气。

1.空气过滤器;2.燃气热风炉.3.助燃风机;4.燃气阀组;5.出料关风器;6.旋风关风器;7.皮带输送机;8.斗提机;9.内置布袋流化床冷却机;10.冷却鼓风机;11.空气过滤器;12.暂存仓;13.振动料管;14.回转干燥机;15.旋风除尘器;16.布袋除尘器;17.干燥引风机;18.冷却引风机图2 回转干燥+流化床冷却工艺流程图

1.3 回转干燥+回转冷却工艺

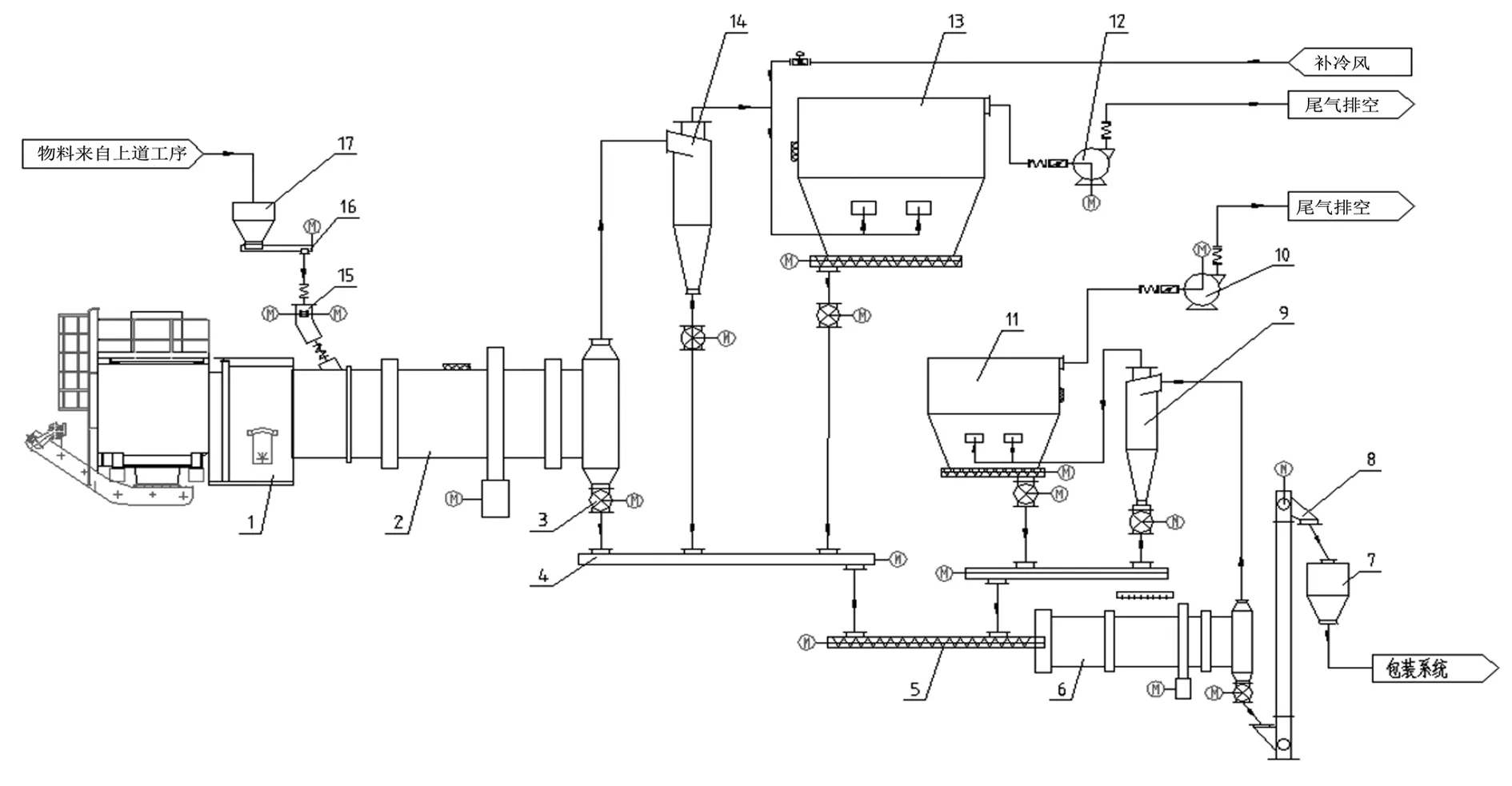

如图3,作为热源的高温烟气来自燃煤热风炉,高温烟气经沉降后直接进入干燥机高端,湿物料经缓冲仓进入,由皮带输送机经关风器后进入振动料管进入干燥机,湿物料和高温烟气并行,结合筒体内件的组合作用,物料在筒内前行的过程中快速干燥,从出料罩下部的关风器排到输送机上,和旋风及布袋收集的物料一起被送入冷却机进料螺旋。常温空气在冷却引风机的作用和干燥后的物料并行进入冷却机,在回转冷却机内从前往后的过程中,不断进行热交换从而冷却物料,冷却好的物料从冷却机出料罩下部的关风器排出冷却机,经由斗提机提升到暂存料仓,然后进入后续包装系统。冷却风由冷却机出料罩的上端排出,依次进入旋风除尘器和布袋除尘器进行除尘,除尘后的干净气体经冷却引风机后排入大气。两级除尘收集的物料回到冷却进料螺旋或单独收集进入包装系统。

1.燃煤热风炉;2.回转干燥机;3.关风器;4.输送机;5.冷却进料螺旋;6.回转冷却机;7.暂存料仓;8.斗提机;9.冷却旋风除尘器;10.冷却引风机;11-冷却布袋除尘器;12.干燥引风机;13.干燥布袋除尘器;14-干燥旋风除尘器;15.振动料管;16.输送机;17.暂存仓图3 回转干燥+回转冷却工艺流程图

2 现有钾盐生产工艺存在缺陷

2.1 内热流化床干燥冷却工艺

(1)因受制于干燥主机内热流化床的干燥能力,本工艺系统处理量小。

(2)鼓风机需要提供较高的压头来满足内热流化床的流态化动力,功率大,吨产品能耗高。

(3)工艺系统内配置风机数量多,吨产品能耗高。

(4)系统配置旋风除尘+湿式洗涤除尘,需要回收、处理钾盐废水。

2.2 回转干燥+内置布袋流化床冷却工艺

(1)受限于流化床冷却机的能力,系统处理量小,吨产品能耗高。

(2)热源是来自燃煤炉的高温烟气,热效率低,且存在二氧化碳排放问题。

(3)工艺系统内配置风机数量多,吨产品能耗高。

(4)工艺设备多,设备及管道布置复杂,工艺控制繁琐。

2.3 回转干燥+回转冷却工艺

(1)配置双除尘系统,工艺流程、设备布置复杂。

(2)热源是燃煤炉产生的烟气,热效率低。

(3)对相同处理量,干燥、冷却分体,系统能耗高、维护工作量大。

(4)干燥、冷却分体,功能单一,运行成本高。

(5)输送设备多,用电设备多,吨产品能耗高。

3 工艺研发

3.1 确定研发方向和内容

综合研究目前常用的钾盐生产工艺,存在的主要缺陷如上所述,主要是处理量小、效率低、能耗高、运行成本高。我们工艺开发就分别从以上这几方面着力研究。

首先,要克服处理量小,必须选用回转类设备。回转干燥机或冷却机最大的优点就是处理量大,而且结构可以针对性设计,对不同的物料可以匹配不同的内件组合,以达到满意的干燥或冷却效果;其次,要克服系统工艺效率低、能耗高,就要优选热源、优化设备。选用洁净的天然气作为热源,匹配低氮燃烧器,不但提高了燃烧效率、热效率,还降低了氮氧化物的排放。

要克服除尘系统二次废水,必须选用干式除尘。现有的袋式除尘是最理想的干式除尘方式,除尘效率高、效果好。

要克服能耗高,需要优化工艺线路选型、设备选型,甚至要优化设备结构。不管是流化床工艺还是双回转工艺,均存在热效率低、系统能耗高的问题。我们需要着重解决装置的效率和能耗,因此优化干燥机和冷却机的结构,是开发工作的重中之重。

要克服运行成本高,需要在优化设备结构的同时,要优化工艺路线,减少设备数量,选择经济的设备功率。

3.2 确定工艺路线

综合以上研究方向和内容,结合现有钾盐生产装置及工艺的运行情况,我们确定要开发一种集干燥、冷却于一体的钾盐生产装置及工艺。

热源一般有高温烟气、蒸汽,一般结合工艺、主设备结构、经济性等确定热源。本工艺选用天然气作为燃料,燃烧产生的高温烟气作为热源。热源系统由助燃风机、阀组、控制系统、火焰检测系统、燃气热风炉组成,通过控制系统来实现热源系统温度自控,根据干燥机排风温度来调节干燥机进风温度(热风炉的出风温度),其中燃烧器采用低氮燃烧器,燃烧高效,有助于系统节能减排。

装置生产能力取决于主设备,而对于工艺系统性能等级评价,一般依据吨产品能耗,因此我们需要采用大处理量的主设备,同样的能耗,大处理量的设备性能等级高。所以选用回转干燥机和回转冷却机是首选。为了降低能耗,提升装置性能等级,考虑采用回转干燥冷却一体机。湿物料在干燥冷却一体机内从前往后通过各种内件的组合作用完成了干燥、冷却两个过程,得到合格的温度适中的产品。工艺流程短、工序少,工艺简洁、效率高。

关于尾气处理,综合考量后决定采用旋风除尘器+布袋除尘器两级除尘,一级旋风除尘器收尘约90%,二级布袋除尘器收尘后,尾气含尘≤10 mg/m3,除尘效果好。另采用干式除尘,没有废水和废气排放,没有二次污染。

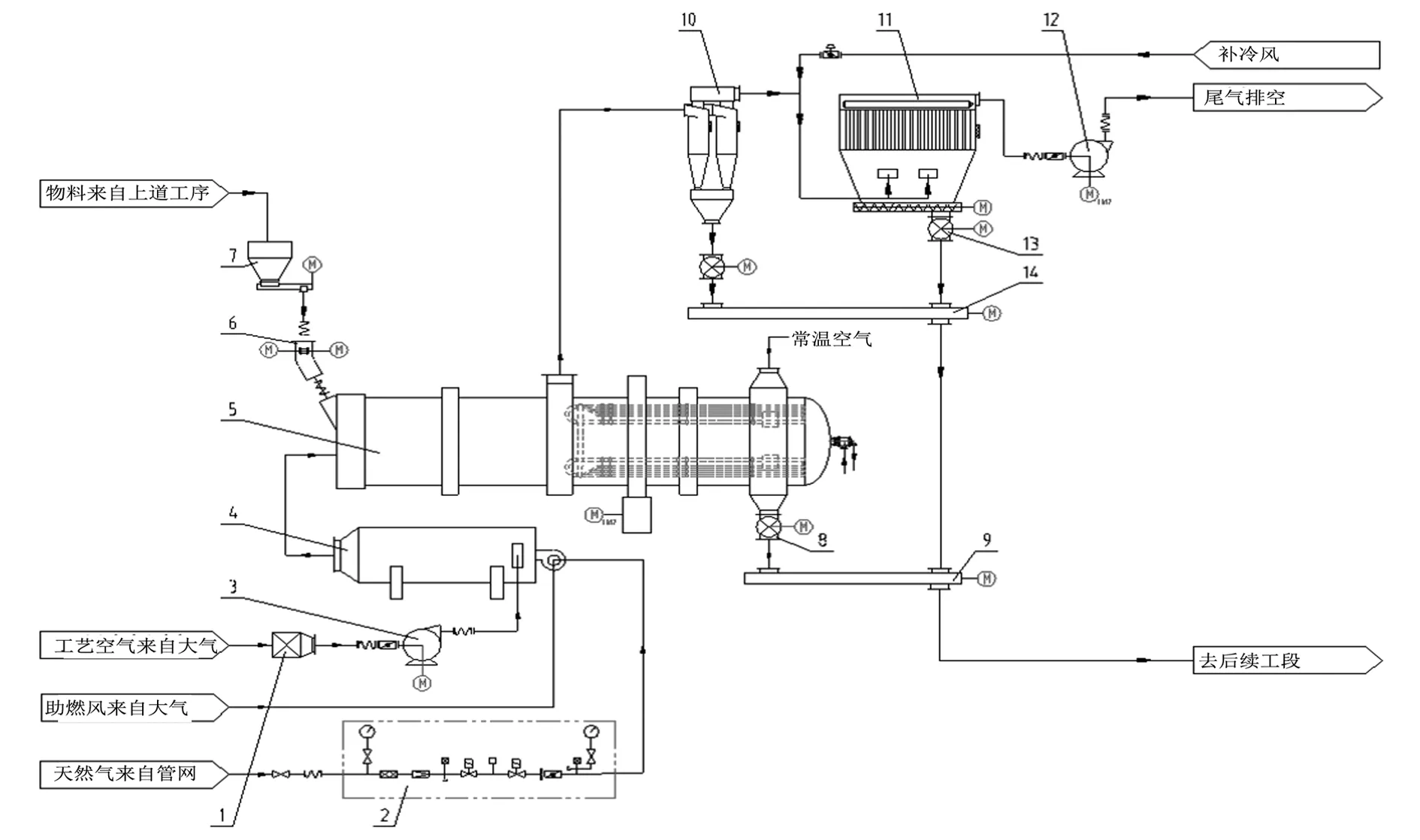

如图4,本工艺流程把干燥和冷却功能合为一体,除尘设备、输送设备、风机和仪表减少一套,工艺流程简单,逻辑控制点少,设备布置相对其他工艺简单。

1.空气过滤器;2.燃气阀组;3.助燃风机;4.燃气热风炉;5.回转干燥冷却一体机;6.振动料管;7;暂存料仓;8.出料关风器;9.输送机;10.旋风除尘器;11.布袋除尘器;12.引风机;13.关风器;14.输送机。图4 干燥冷却一体钾盐生产工艺

本工艺流程把干燥和冷却合为一体,省了一套传动系统,降低了动力消耗,吨产品能耗降低。少了一套密封装置,少了机加工工作量,省了运行维护工作量。

4 一体机结构介绍

一体机进料端设置进料罩,进料罩和筒体之间设有进料密封,一体机的前段是干燥段,筒体内有各种利于干燥的内件组合;一体机的中段,在筒体圆周方向上设置多个出风管,用于干燥尾气和冷却尾气排出筒体,筒体外侧设置出风罩,用于收集出风管排出的干燥和冷却尾气并排出至后续除尘设备,出风罩和筒体通过密封装置连接。一体机的后段是冷却段,筒体内设置多圈换热管,有回水管和进水管。冷却水通过旋转接头壳层进入进水腔体从而进入各进水管,冷却水通过管壁和物料进行换热冷却;进水管的出水端汇集在一个环管上,环管上有多个入口和几个出口,出口和回水管相连,从而将完成冷却换热的温水送入回水腔体,经旋转接头的中心管排出一体机外。在一体机的出料罩顶部设置进风口,进风口带防护过滤网,此处引进室温空气对物料进行辅助冷却,从而达到更好的冷却效果。

为了提高一体机的效率,本工艺中,在一体机的冷却段筒体的正上方,可以设置一套喷淋装置。冷却水经喷淋装置在筒体外壁上形成水幕,冷却筒体外壁,从而冷却筒体内的物料。

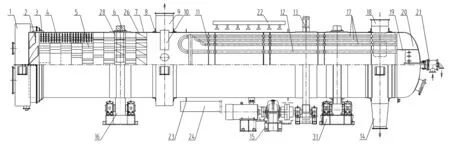

1.进料罩;2.导料板;3.进料密封;4.链条;5.扬料板;6.滚圈,7;筒体;8.出风罩密封;9.出风罩;10.出风管;11.管架;12;回水管;13.齿圈;14.出料罩;15.传动装置;16.托轮装置;17.进水管;18.冷却风进口;19.回水腔体;20.进水腔体;21.旋转接头装置; 22.喷淋装置;23—挡水圈;24.水槽;25—溢流口;26.延时板;27.出料密封;28.中心扬料板;29.进料口;30.干燥风进口;31.挡托轮装置。图5 干燥冷却一体机结构示意图

5 一体机装置及工艺特点

(1)本工艺采用回转干燥冷却一体机为主设备,集干燥、冷却于一体,系统处理量大,工艺流程简单;一体机的干燥段,高温烟气和物料顺流,结合多种内件强化换热;冷却段,物料和冷却风逆流,同时和换热管内冷却水冷却换热,被高效快速冷却;各种内部优化结构,防止物料粘壁、结疤,干燥效率高,吨产品能耗低。

(2)和内加热流化床干燥冷却工艺比,本工艺系统处理量大,约是流化床的5~10倍;且采用干式除尘,没有污水排放。

(3)和回转干燥+流化床冷却工艺比,受限于冷却流化床的处理量,本工艺的系统处理量大。

(4)和回转干燥+回转冷却工艺比,在相同处理量下,少了一套除尘系统及管道,少了一套引风系统,能耗大大降低;动设备减少,温度、压力、变频等控制点减少,控制系统简化。

(5)本工艺对热源系统进行升级,采用低氮燃烧自动控制系统,降低了氮氧化物的排放,提高了燃烧效率,间接提高了热效率。低氮燃烧,系统全自动运行,安全保障高。

(6)本工艺采用回转干燥冷却一体机为主设备,换热管、风冷、喷淋等多种冷却方式组合,直接、间接多方位冷却,换热强度加大,换热效率高,冷却效果好。

(7)本工艺采用独特的回转干燥冷却一体机为主设备,减少一套回转设备,占地面积省,节省了加工成本;系统控制点减少,节省自控成本;设备维护工作量减少一半,维护费用减半。

(8)采用回转干燥冷却一体机作为主设备,少了2套密封,少了系统漏风量,提高了干燥系统的效率,减少了吨产品能耗。

(9)一体机降温冷却水循环使用,公用工程消耗低。

(10)整个工艺贯穿各种节能减排优化措施,与“碳中和、碳达峰”的宗旨高度匹配。

6 应用前景

近年来,国家对各生产企业的环保要求不断提高,各项节能减排政策被大力推广,“碳中和、碳达峰”的战略目标对各生产企业也提出了总体要求。随着人民对钾盐需求量的增加,钾盐生产企业也需要不断优化他们的生产装置和工艺,或对原工艺技术进行升级改造,或新建高效节能装置来满足不断增加的钾盐需求。

一体机装置及工艺具有高效节能、产量大、排放低、占地省、操作简单、维护工作量少等特点,与时下节能减排趋势高度吻合,比原有生产工艺具有明显的先进性和可行性。因此,一体机的生产装置及工艺将会被很多钾盐生产企业采用,并为他们带来可观的经济效益和社会效益。